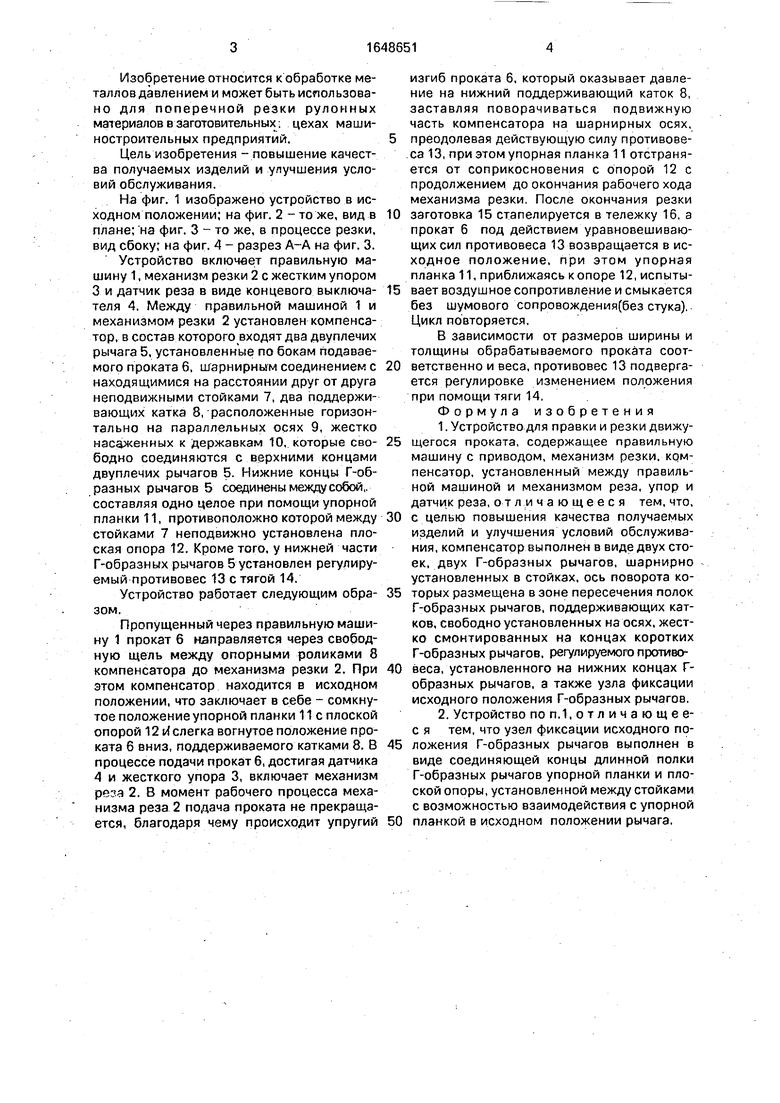

Фиг.1

Изобретение относится к обработке металлов давлением и может быть использова- но для поперечной резки рулонных материалов в заготовительных, цехах машиностроительных предприятий.

Цель изобретения - повышение качества получаемых изделий и улучшения условий обслуживания.

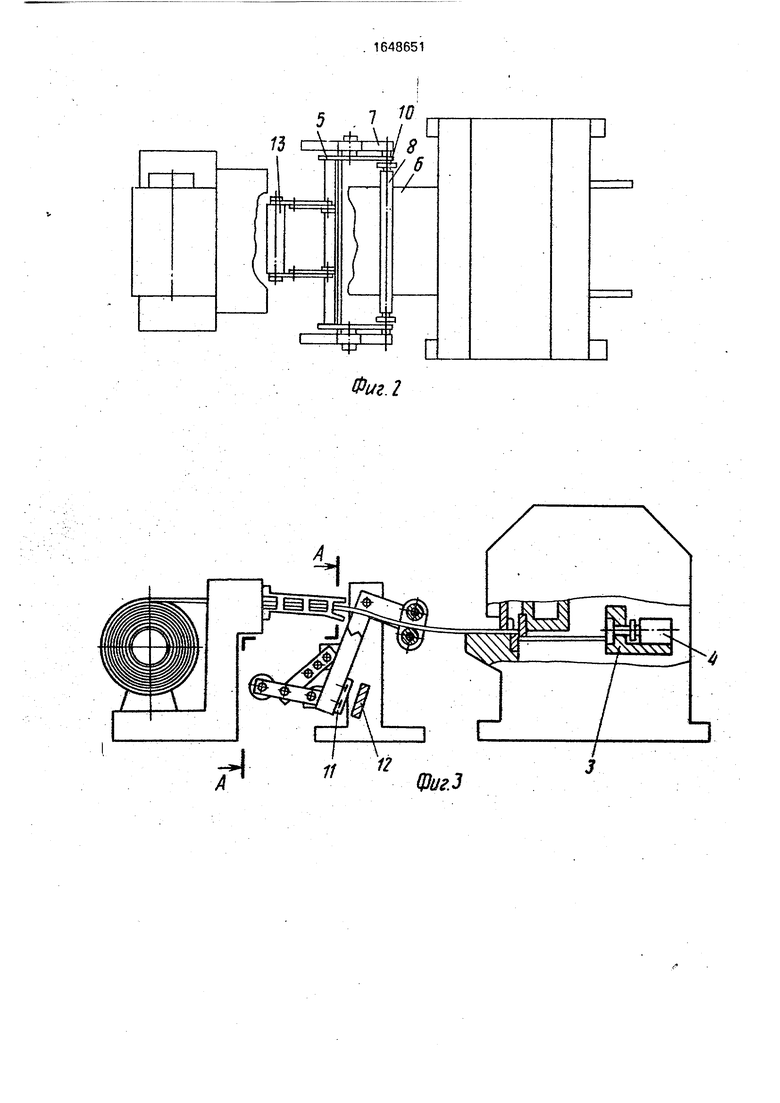

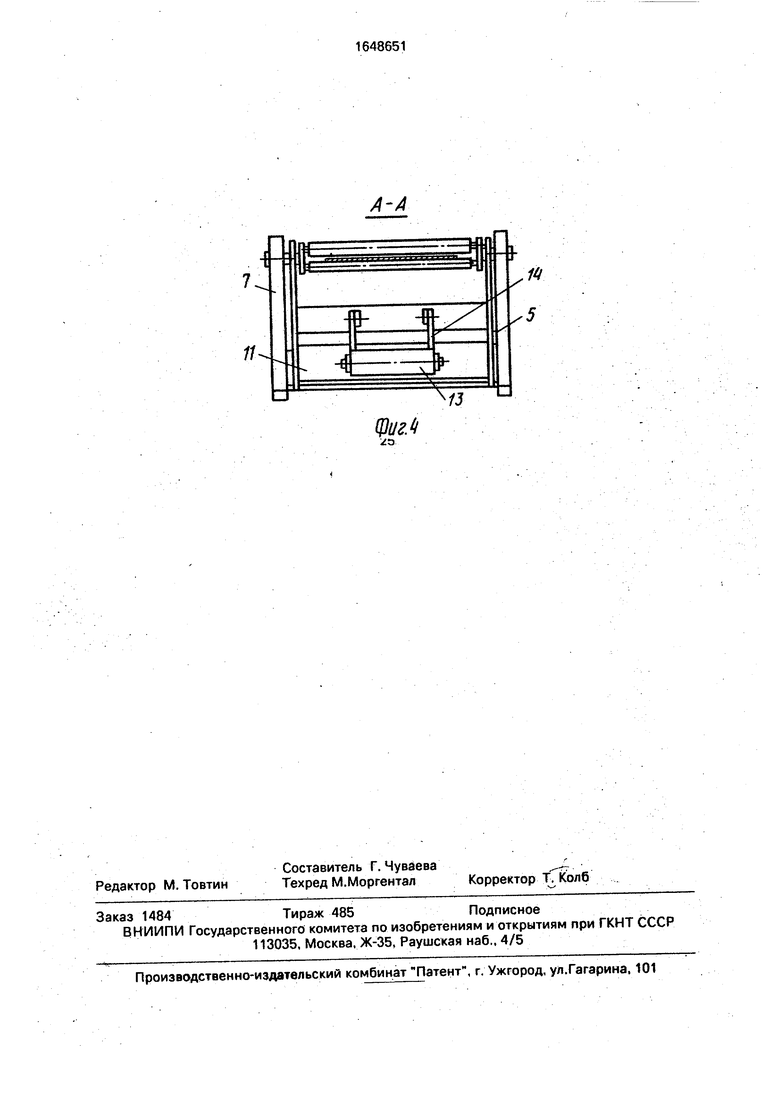

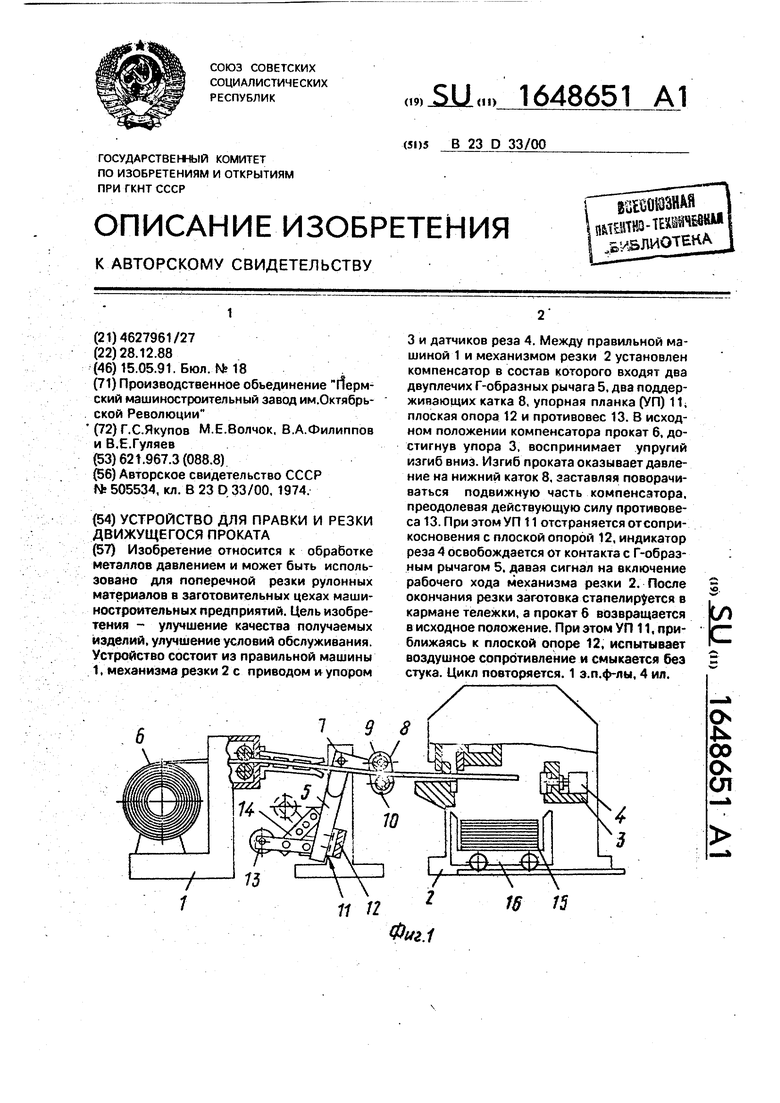

На фиг. 1 изображено устройство в исходном положении; на фиг. 2 - то же, вид в плане; на фиг. 3 - то же, в процессе резки, вид сбоку; на фиг. 4 - разрез А-А на фиг. 3.

Устройство включает правильную машину 1, механизм резки 2 с жестким упором

3и датчик реза в виде концевого выключателя 4. Между правильной машиной 1 и механизмом резки 2 установлен компенсатор, в состав которого входят два двуплечих рычага 5, установленные по бокам подаваемого проката 6, шарнирным соединением с находящимися на расстоянии друг от друга неподвижными стойками 7, два поддерживающих катка 8, расположенные горизонтально на параллельных осях 9, жестко насаженных к державкам 10, которые свободно соединяются с верхними концами двуплечих рычагов 5. Нижние концы Г-об- разных рычагов 5 соединены между собой,, составляя одно целое при помощи упорной планки 11, противоположно которой между стойками 7 неподвижно установлена плоская опора 12. Кроме того, у нижней части Г-образных рычагов 5 установлен регулируемый противовес 13 с тягой 14.

Устройство работает следующим образом.

Пропущенный через правильную машину 1 прокат 6 направляется через свободную щель между опорными роликами 8 компенсатора до механизма резки 2. При этом компенсатор находится в исходном положении, что заключает в себе - сомкнутое положение упорной планки 11с плоской опорой 12 Нелегка вогнутое положение проката б вниз, поддерживаемого катками 8. В процессе подачи прокат 6, достигая датчика

4и жесткого упора 3, включает механизм 2. В момент рабочего процесса механизма реза 2 подача проката не прекращается, благодаря чему происходит упругий

изгиб проката 6, который оказывает давление на нижний поддерживающий каток 8, заставляя поворачиваться подвижную часть компенсатора на шарнирных осях,

преодолевая действующую силу противовеса 13, при этом упорная планка 11 отстраняется от соприкосновения с опорой 12 с продолжением до окончания рабочего хода механизма резки. После окончания резки

заготовка 15 стапелируется в тележку 16, а прокат 6 под действием уравновешивающих сил противовеса 13 возвращается в исходное положение, при этом упорная планка 11, приближаясь к опоре 12, испытывает воздушное сопротивление и смыкается без шумового сопровождения(без стука). Цикл повторяется,

В зависимости от размеров ширины и толщины обрабатываемого проката соответственно и веса, противовес 13 подвергается регулировке изменением положения при помощи тяги 14.

Формула изобретения

1.Устройство для правки и резки движу- щегося проката, содержащее правильную

машину с приводом, механизм резки, компенсатор, установленный между правильной машиной и механизмом реза, упор и датчик реза, отличающееся тем, что,

с целью повышения качества получаемых изделий и улучшения условий обслуживания, компенсатор выполнен в виде двух стоек, двух Г-образных рычагов, шарнирно установленных в стойках, ось поворота которых размещена в зоне пересечения полок Г-образных рычагов, поддерживающих катков, свободно установленных на осях, жестко смонтированных на концах коротких Г-образных рычагов, регулируемого противовеса, установленного на нижних концах Г- образных рычагов, а также узла фиксации исходного положения Г-образных рычагов.

2.Устройство поп.1,отличающее- с я тем, что узел фиксации исходного положения Г-образных рычагов выполнен в виде соединяющей концы длинной полки Г-образных рычагов упорной планки и плоской опоры, установленной между стойками с возможностью взаимодействия с упорной

планкой в исходном положении рычага.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для стапелирования плоских деталей | 1986 |

|

SU1368082A1 |

| Автоматизированный участок для резки проката | 1985 |

|

SU1625665A1 |

| Механизированная линия резки листового проката | 1983 |

|

SU1143530A1 |

| Однодисковые ножницы | 1979 |

|

SU863200A1 |

| Штамм для резки профильного материала | 1986 |

|

SU1386388A2 |

| Установка для резки проката | 1985 |

|

SU1444105A1 |

| Установка для резки листового проката | 1987 |

|

SU1470468A1 |

| Устройство для подачи профильного проката в пресс-ножницы | 1982 |

|

SU1038116A1 |

| Устройство для мерной подачи материала в зону резки | 1985 |

|

SU1311872A1 |

| УСТРОЙСТВО ДЛЯ ОБВЯЗКИ ПРОВОЛОКОЙ ПАКЕТА ПРОКАТА | 1993 |

|

RU2067957C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для поперечной резки рулонных материалов в заготовительных цехах машиностроительных предприятий. Цель изобретения - улучшение качества получаемых изделий, улучшение условий обслуживания. Устройство состоит из правильной машины 1, механизма резки 2 с приводом и упором 3 и датчиков реза 4. Между правильной машиной 1 и механизмом резки 2 установлен компенсатор в состав которого входят два двуплечих Г-образных рычага 5, два поддерживающих катка 8, упорная планка (УП) 11, плоская опора 12 и противовес 13. В исходном положении компенсатора прокат 6, достигнув упора 3, воспринимает упругий изгиб вниз. Изгиб проката оказывает давление на нижний каток 8, заставляя поворачиваться подвижную часть компенсатора, преодолевая действующую силу противовеса 13. При этом УП 11 отстраняется от соприкосновения с плоской опорой 12, индикатор реза 4 освобождается от контакта с Г-образным рычагом 5, давая сигнал на включение рабочего хода механизма резки 2. После окончания резки заготовка стапелируется в кармане тележки, а прокат 6 возвращается в исходное положение. При этом УП 11, приближаясь к плоской опоре 12, испытывает воздушное сопротивление и смыкается без стука. Цикл повторяется. 1 э.п.ф-лы, 4 ил. ы W Ё

Фиг.З

11х

1t

Фиг. 4

э

| Устройство для правки и резки движущегося проката | 1974 |

|

SU505534A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-05-15—Публикация

1988-12-28—Подача