Изобретение относится к сварочному производству и может быть использовано при автоматическом слежении за стыком свариваемых кромок.

Цель изобретения - повышение качества сварного соединения за счет формирования информации о взаимном положении кромок свариваемых деталей.

Поставленная цель достигается тем, что путем одновременного проецирования на светочувствительный элемент телевизионной камеры формируют телевизионные сигналы двух проекций контролируемого участка стыка для углов а и (л - а) , преобразуют телевизионные сигналы проекций стыка в прямоугольные видеоимпульсы, отделяют их от телевизионного сигнала стыка, преобразуют в цифровую форму, сравнивают между собой и формируют сигнал поворота сварочной головки в плоскости, перпендикулярной линии стыка относительно точки их пересечения в направлении более удаленной кромки, при этом поворот

осуществляют с момента совпадения кодов видеоимпульсов проекций стыка до заднего фронта более длительного видеоимпульса.

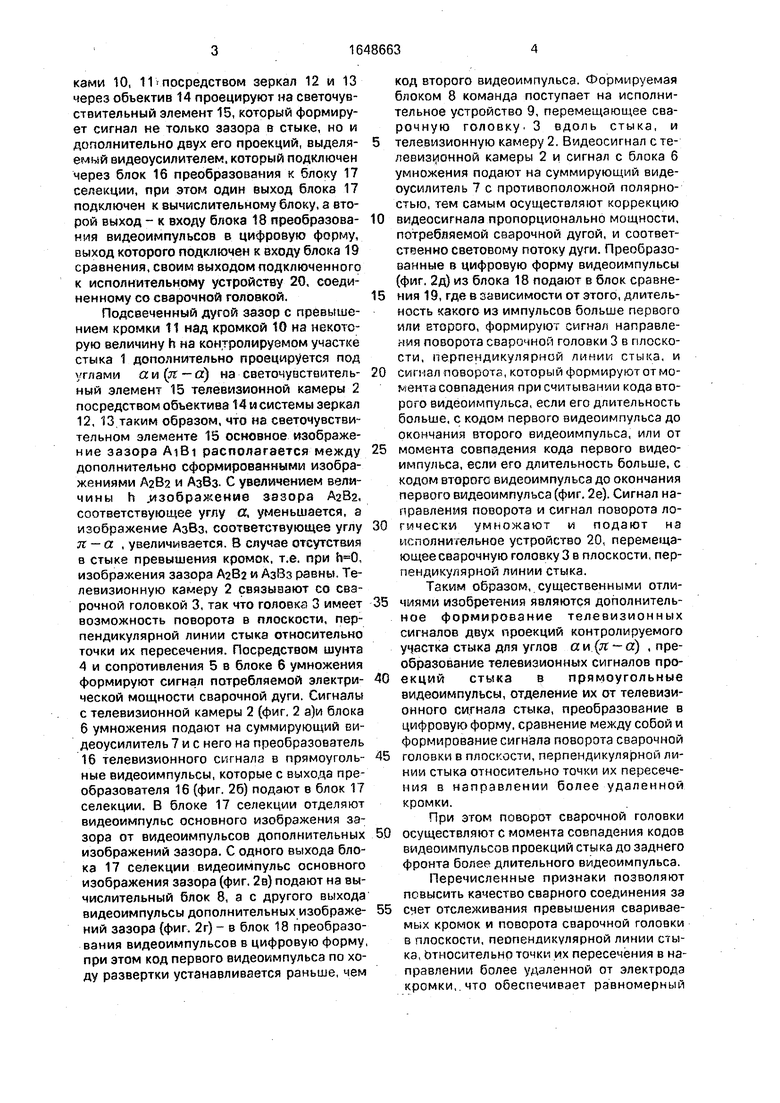

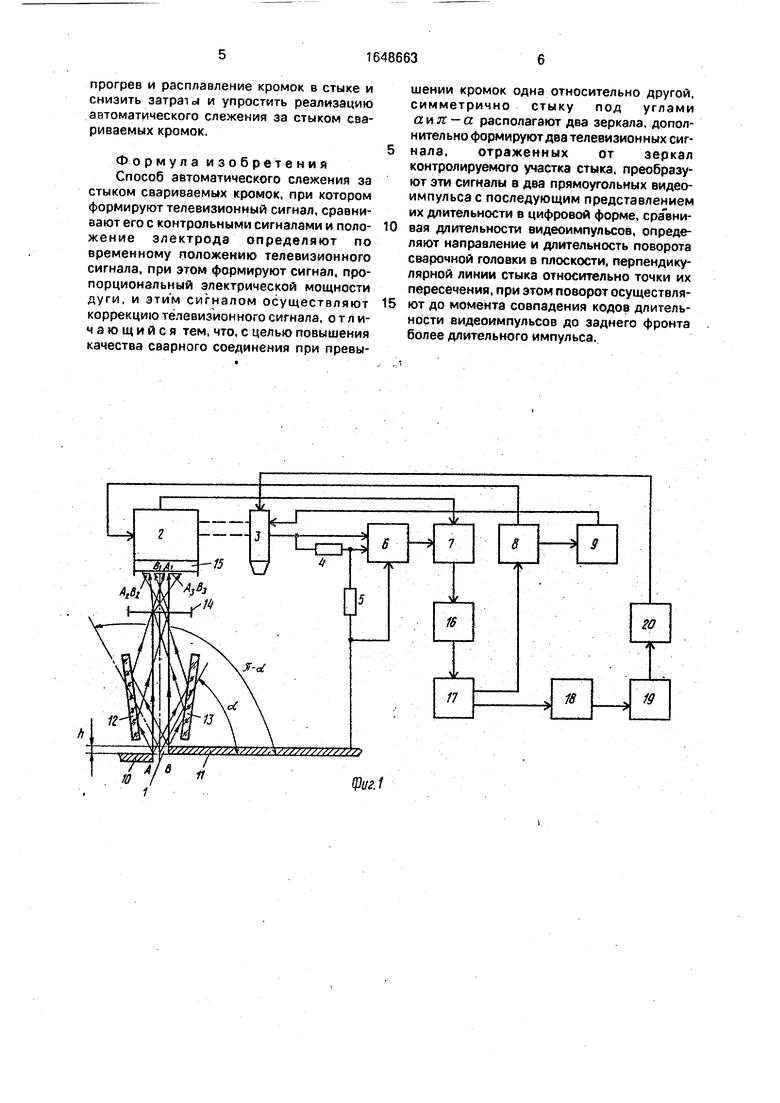

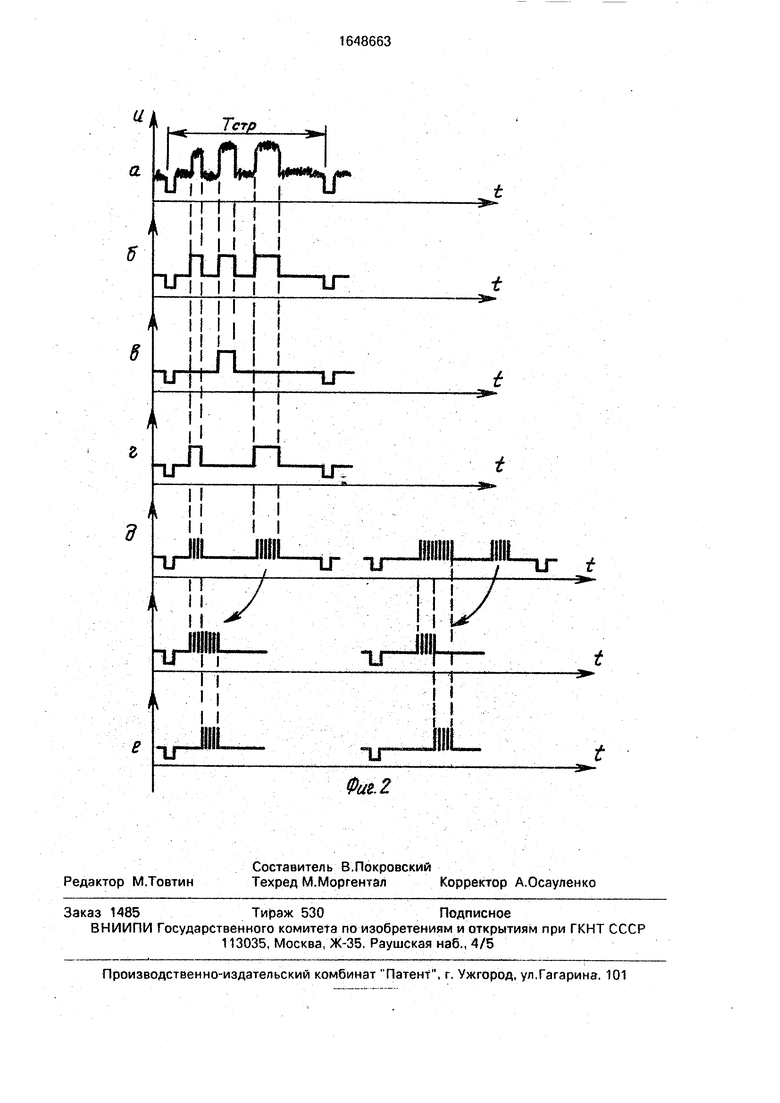

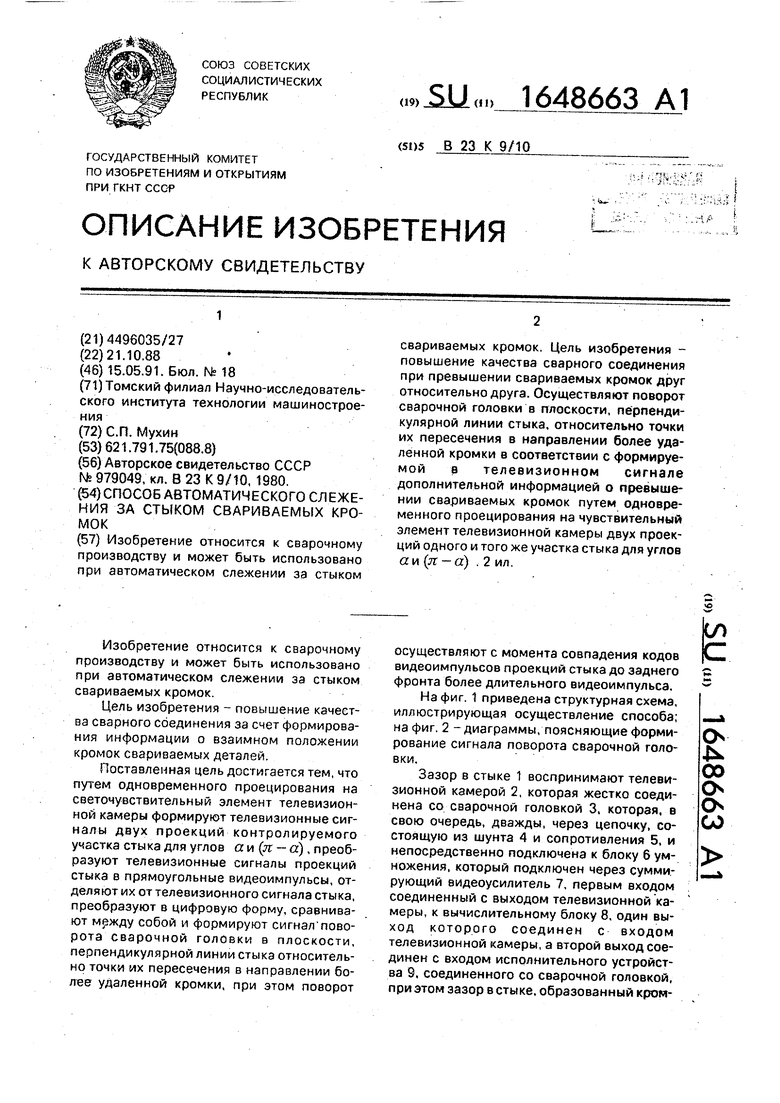

На фиг. 1 приведена структурная схема, иллюстрирующая осуществление способа; на фиг. 2 -диаграммы, поясняющие формирование сигнала поворота сварочной головки.

Зазор в стыке 1 воспринимают телевизионной камерой 2, которая жестко соединена со сварочной головкой 3, которая, в свою очередь, дважды, через цепочку, состоящую из шунта 4 и сопротивления 5, и непосредственно подключена к блоку 6 умножения, который подключен через суммирующий видеоусилитель 7, первым входом соединенный с выходом телевизионной камеры, к вычислительному блоку 8. один выход которого соединен с входом телевизионной камеры, а второй выход соединен с входом исполнительного устройства 9, соединенного со сварочной головкой, при этом зазор в стыке, образованный кром(/)

С

О

00

о

Os

со

ками 10, 11посредством зеркал 12 и 13 через объектив 14 проецируют на светочувствительный элемент 15, который формирует сигнал не только зазора в стыке, но и дополнительно двух его проекций, выделяемый видеоусилителем, который подключен через блок 16 преобразования к блоку 17 селекции, при этом один выход блока 17 подключен к вычислительному блоку, а второй выход - к входу блока 18 преобразования видеоимпульсов в цифровую форму, выход которого подключен к входу блока 19 сравнения, своим выходом подключенного к исполнительному устройству 20, соединенному со сварочной головкой.

Подсвеченный дугой зазор с превышением кромки 11 над кромкой 10 на некоторую величину п на контролируемом участке стыка 1 дополнительно проецируется под углами а и (я - а) на светочувствительный элемент 15 телевизионной камеры 2 посредством объектива 14 и системы зеркал 12, 13 таким образом, что на светочувствительном элементе 15 основное изображение зазора AiBi располагается между дополнительно сформированными изображениями А2В2 и АзВз. С увеличением величины h .изображение зазора АаВз, соответствующее углу а, уменьшается, а изображение АзВз, соответствующее углу ж - а , увеличивается. В случае отсутствия в стыке превышения кромок, т.е. при , изображения зазора и АзВз равны. Телевизионную камеру 2 связывают со сварочной головкой 3, так что головка 3 имеет возможность поворота в плоскости, перпендикулярной линии стыка относительно точки их пересечения. Посредством шунта 4 и сопротивления 5 в блоке б умножения формируют сигнал потребляемой электрической мощности сварочной дуги. Сигналы с телевизионной камеры 2 (фиг, 2 а)и блока 6 умножения подают на суммирующий видеоусилитель 7 и с него на преобразователь 16 телевизионного сигнала в прямоугольные видеоимпульсы, которые с выхода преобразователя 16 (фиг. 26) подают в блок 17 селекции. В блоке 17 селекции отделяют видеоимпульс основного изображения зазора от видеоимпульсов дополнительных изображений зазора. С одного выхода блока 17 селекции видеоимпульс основного изображения зазора (фиг, 2в) подают на вычислительный блок 8, а с другого выхода видеоимпульсы дополнительных изображений зазора (фиг. 2г) - в блок 18 преобразования видеоимпульсов в цифровую форму, при этом код первого видеоимпульса по ходу развертки устанавливается раньше, чем

код второго видеоимпульса. Формируемая блоком 8 команда поступает на исполнительное устройство 9, перемещающее сварочную головку. 3 вдоль стыка, и

телевизионную камеру 2. Видеосигнал с телевизионной камеры 2 и сигнал с блока 6 умножения подают на суммирующий видеоусилитель 7 с противоположной полярностью, тем самым осуществляют коррекцию

0 видеосигнала пропорционально мощности, потребляемой сварочной дугой, и соответственно световому потоку дуги. Преобразованные в цифровую форму видеоимпульсы (фиг. 2д) из блока 18 подают в блок сравне5 ния 19, где в зависимости от этого, длительность какого из импульсов больше первого или второго, формируют сигнал направления поворота сварочной головки 3 в плоскости, перпендикулярной линии стыка, и

0 сигнал поворота, который формируют от момента совпадения при считывании кода второго видеоимпульса, если его длительность больше, с кодом первого видеоимпульса до окончания второго видеоимпульса, или от

5 момента совпадения кода первого видеоимпульса, если его длительность больше, с кодом второго видеоимпульса до окончания первого видеоимпульса (фиг. 2е). Сигнал направления поворота и сигнал поворота ло0 плчески умножают и подают на исполнительное устройство 20, перемещающее сварочную головку 3 в плоскости, перпендикулярной линии стыка.

Таким образом, существенными отли5 чиями изобретения являются дополнительное формирование телевизионных сигналов двух проекций контролируемого участка стыка для углов а и (л - а) , преобразование телевизионных сигналов про0 екций стыка в прямоугольные видеоимпульсы, отделение их от телевизионного сигнала стыка, преобразование в цифровую форму, сравнение между собой и формирование сигнала поворота сварочной

5 головки в плоскости, перпендикулярной линии стыка относительно точки их пересече- ния в направлении более удаленной кромки.

При этом поворот сварочной головки

0 осуществляют с момента совпадения кодов

видеоимпульсов проекций стыка до заднего

фронта более длительного видеоимпульса.

Перечисленные признаки позволяют

повысить качество сварного соединения за

5 счет отслеживания превышения свариваемых кромок и поворота сварочной головки в плоскости, перпендикулярной линии стыка, относительно точки их пересечения в направлении более удаленной от электрода кромки, что обеспечивает равномерный

прогрев и расплавление кромок в стыке и снизить затраты и упростить реализацию автоматического слежения за стыком свариваемых кромок.

Формула изобретения Способ автоматического слежения за стыком свариваемых кромок, при котором формируют телевизионный сигнал, сравнивают его с контрольными сигналами и поло- жение электрода определяют по временному положению телевизионного сигнала, при этом формируют сигнал, пропорциональный электрической мощности дуги, и этим сигналом осуществляют коррекцию телевизионного сигнала, отличающийся тем, что, с целью повышения качества сварного соединения при превы0

5

шении кромок одна относительно другой, симметрично стыку под углами аил -а располагают два зеркала, дополнительно формируют два телевизионных сиг- нала, отраженных от зеркал контролируемого участка стыка, преобразуют эти сигналы а два прямоугольных видеоимпульса с последующим представлением их длительности в цифровой форме, сравнивая длительности видеоимпульсов, определяют направление и длительность поворота сварочной головки в плоскости, перпендикулярной линии стыка относительно точки их пересечения, при этом поворот осуществляют до момента совпадения кодов длительности видеоимпульсов до заднего фронта более длительного импульса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО СЛЕЖЕНИЯ ЗА СТЫКОМ СВАРИВАЕМЫХ КРОМОК | 1969 |

|

SU239465A1 |

| Способ автоматического слежения за стыком свариваемых кромок | 1980 |

|

SU979049A1 |

| Устройство для направления электрода по стыку | 1979 |

|

SU856708A1 |

| Устройство для наведения электрода на стык свариваемого соединения | 1988 |

|

SU1505707A1 |

| Устройство для слежения за стыком свариваемых изделий | 1985 |

|

SU1290268A1 |

| СПОСОБ И УСТРОЙСТВО ДИАГНОСТИКИ И УПРАВЛЕНИЯ КАЧЕСТВОМ ЛАЗЕРНОЙ СВАРКИ | 2004 |

|

RU2258589C1 |

| Способ визуализации стыка и шва при сварке электронным пучком и устройство для его осуществления | 1987 |

|

SU1496960A1 |

| Способ изготовления сварных труб из ленты и установка для его осуществления | 1987 |

|

SU1718714A3 |

| Фотоэлектрический датчик | 1979 |

|

SU837659A1 |

| СПОСОБ ДИАГНОСТИКИ ФОРМООБРАЗОВАНИЯ ПРИ СВАРКЕ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2127177C1 |

Изобретение относится к сварочному производству и может быть использовано при автоматическом слежении за стыком свариваемых кромок. Цель изобретения - повышение качества сварного соединения при превышении свариваемых кромок друг относительно друга. Осуществляют поворот сварочной головки в плоскости, перпендикулярной линии стыка, относительно точки их пересечения в направлении более удаленной кромки в соответствии с формируемой в телевизионном сигнале дополнительной информацией о превышении свариваемых кромок путем одновременного проецирования на чувствительный элемент телевизионной камеры двух проекций одного и того же участка стыка для углов а и (л - а} .2 мл.

фиг.1

| Способ автоматического слежения за стыком свариваемых кромок | 1980 |

|

SU979049A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-05-15—Публикация

1988-10-21—Подача