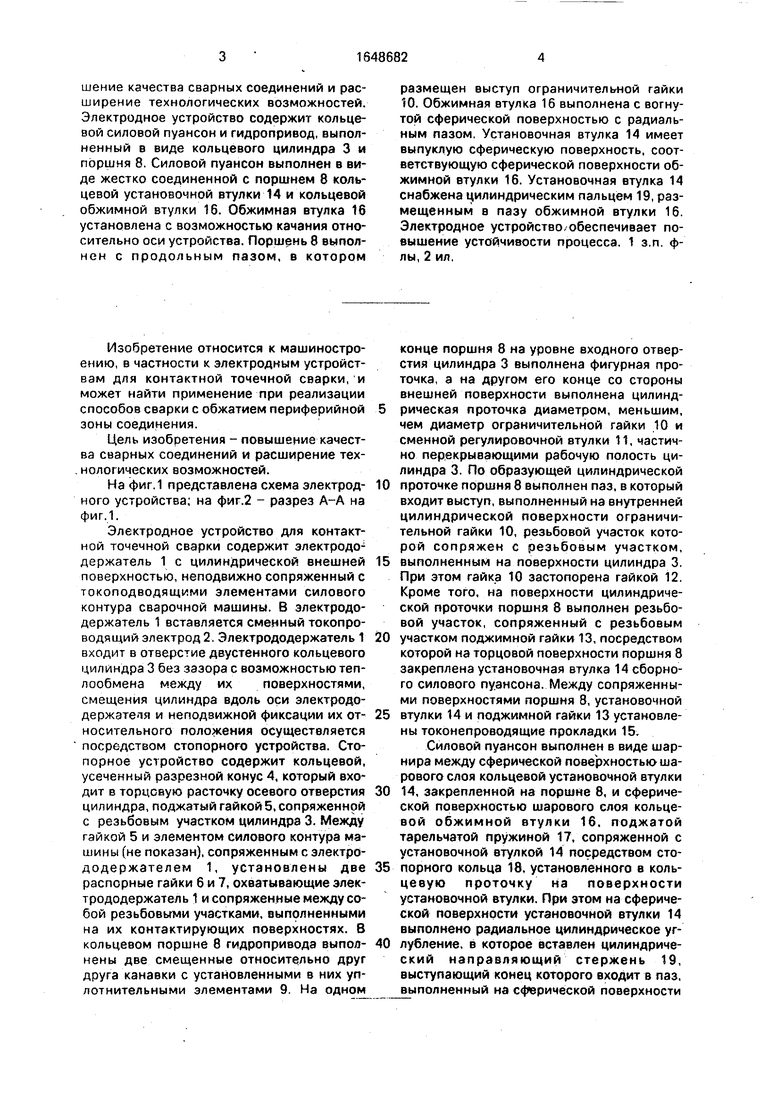

Фиг.1

шение качества сварных соединений и расширение технологических возможностей. Электродное устройство содержит кольцевой силовой пуансон и гидропривод, выполненный в виде кольцевого цилиндра 3 и поршня 8, Силовой пуансон выполнен в виде жестко соединенной с поршнем 8 кольцевой установочной втулки 14 и кольцевой обжимной втулки 16. Обжимная втулка 16 установлена с возможностью качания относительно оси устройства. Поршень 8 выпол- нен с продольным пазом, в котором

размещен выступ ограничительной гайки 10. Обжимная втулка 16 выполнена с вогнутой сферической поверхностью с радиальным пазом. Установочная втулка 14 имеет выпуклую сферическую поверхность, соответствующую сферической поверхности обжимной втулки 16. Установочная втулка 14 снабжена цилиндрическим пальцем 19, размещенным в пазу обжимной втулки 16. Электродное устройство.обеспечивает повышение устойчивости процесса. 1 з.п. ф- лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной точечной сварки | 1989 |

|

SU1738546A1 |

| Устройство для контактной точечной сварки | 1981 |

|

SU1098716A1 |

| Электрод для контактной точечнойСВАРКи | 1979 |

|

SU829371A1 |

| Машина для многоточечной контактной сварки | 1974 |

|

SU515611A1 |

| УСТРОЙСТВО РАЗДЕЛЕНИЯ ПЛАВУЧЕГО ПРИБОРА НА ГЕРМЕТИЧНЫЕ ОТСЕКИ | 2019 |

|

RU2705722C1 |

| Электродная головка для контактной точечной сварки | 1978 |

|

SU880661A1 |

| ПНЕВМОГИДРАВЛИЧЕСКИЙ ПОРШНЕВОЙ АККУМУЛЯТОР МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2006 |

|

RU2330190C1 |

| Электродное устройство для контактной точечной сварки | 1990 |

|

SU1787724A1 |

| Способ контактной точечной сварки и электрод для его осуществления | 1989 |

|

SU1609577A2 |

| Электродный узел для контактной точечной сварки | 1984 |

|

SU1180206A1 |

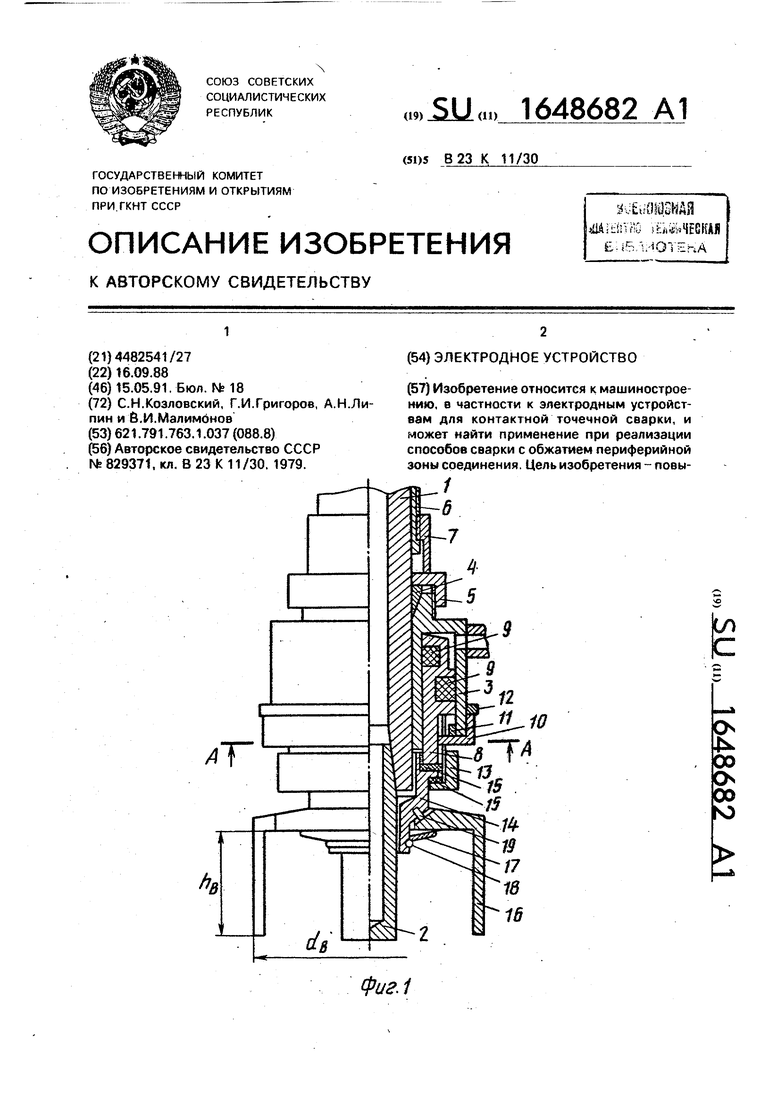

Изобретение относится к машиностроению, в частности к электродным устройствам для контактной точечной сварки, и может найти применение при реализации способов сварки с обжатием периферийной зоны соединения. Цель изобретения - повы

Изобретение относится к машиностроению, в частности к электродным устройствам для контактной точечной сварки, и может найти применение при реализации способов сварки с обжатием периферийной зоны соединения.

Цель изобретения - повышение качества сварных соединений и расширение тех- . нологических возможностей.

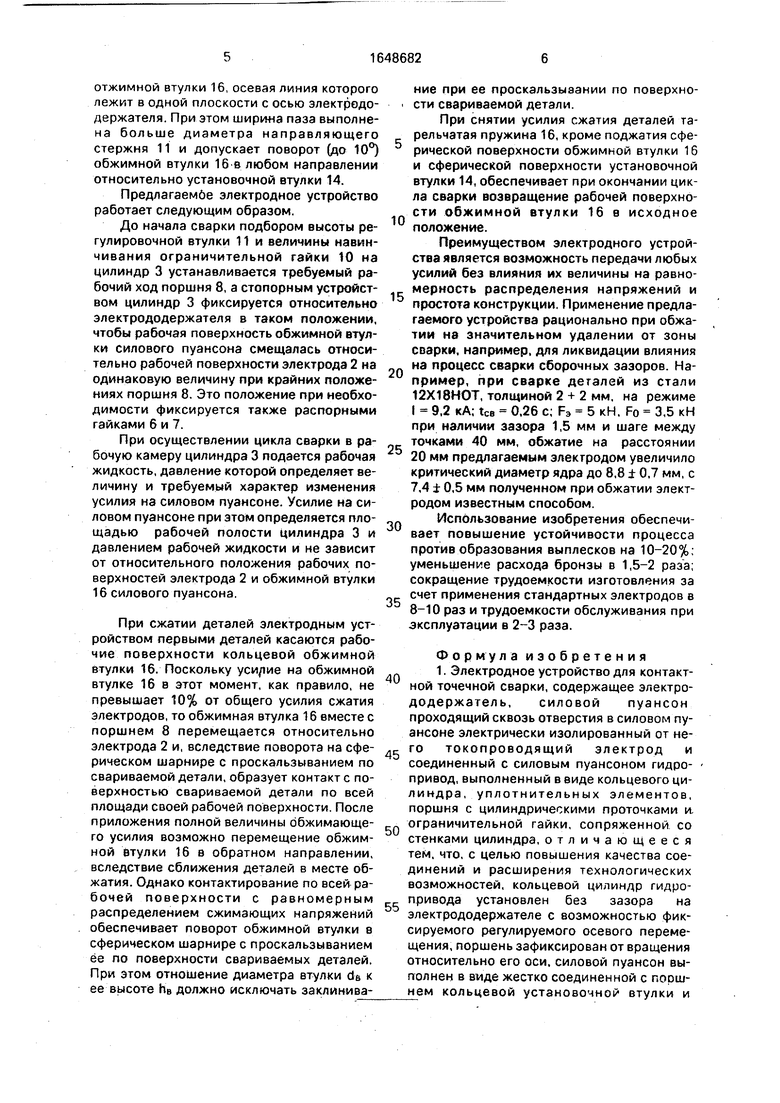

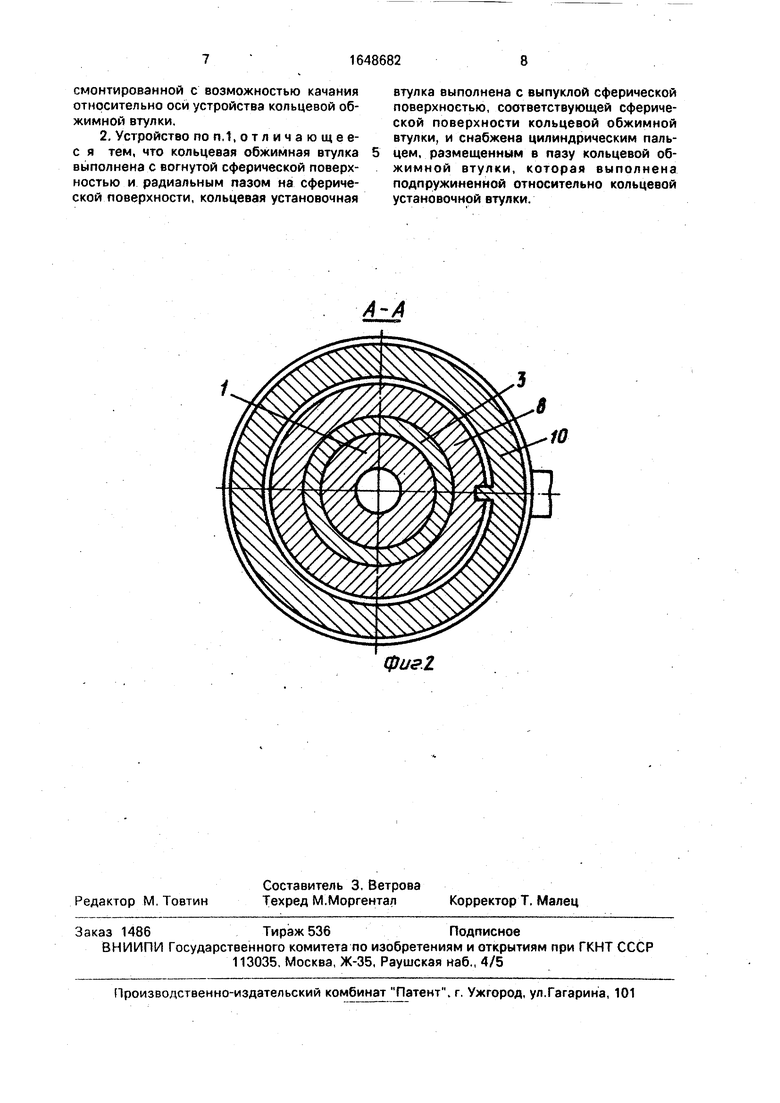

На фиг.1 представлена схема электродного устройства; на фиг.2 - разрез А-А на фиг.1.

Электродное устройство для контактной точечной сварки содержит электродо- держатель 1 с цилиндрической внешней поверхностью, неподвижно сопряженный с токоподводящими элементами силового контура сварочной машины. В электродо- держатель 1 вставляется сменный токопро- водящий электрод 2. Электрододержатель 1 входит в отверстие двустенного кольцевого цилиндра 3 без зазора с возможностью теплообмена между их поверхностями, смещения цилиндра вдоль оси электродо- держэтепя и неподвижной фиксации их относительного положения осуществляется посредством стопорного устройства. Стопорное устройство содержит кольцевой, усеченный разрезной конус 4, который входит в торцевую расточку осевого отверстия цилиндра, поджатый гайкой 5, сопряженной с резьбовым участком цилиндра 3. Между гайкой 5 и элементом силового контура машины (не показан), сопряженным с электро- додержателем 1, установлены две распорные гайки 6 и 7, охватывающие элек- трододержатель 1 и сопряженные между собой резьбовыми участками, выполненными на их контактирующих поверхностях. В кольцевом поршне 8 гидропривода выполнены две смещенные относительно друг друга канавки с установленными в них уп- лотнительными элементами 9. На одном

конце поршня 8 на уровне входного отверстия цилиндра 3 выполнена фигурная проточка, а на другом его конце со стороны внешней поверхности выполнена цилиндрическая проточка диаметром, меньшим, чем диаметр ограничительной гайки 10 и сменной регулировочной втулки 11, частично перекрывающими рабочую полость цилиндра 3. По образующей цилиндрической

проточке поршня 8 выполнен паз, в который входит выступ, выполненный на внутренней цилиндрической поверхности ограничительной гайки 10, резьбовой участок которой сопряжен с резьбовым участком,

выполненным на поверхности цилиндра 3. При этом гайка 10 застопорена гайкой 12. Кроме того, на поверхности цилиндрической проточки поршня 8 выполнен резьбовой участок, сопряженный с резьбовым

участком поджимной гайки 13, посредством которой на торцовой поверхности поршня 8 закреплена установочная втулка 14 сборного силового пуансона. Между сопряженными поверхностями поршня 8, установочной

втулки 14 и поджимной гайки 13 установлены токонепроводящие прокладки 15,

Силовой пуансон выполнен в виде шарнира между сферической поверхностью шарового слоя кольцевой установочной втулки

14, закрепленной на поршне 8, и сферической поверхностью шарового слоя кольцевой обжимной втулки 16. поджатой тарельчатой пружиной 17, сопряженной с установочной втулкой 14 посредством стопорного кольца 18, установленного в кольцевую проточку на поверхности установочной втулки. При этом на сферической поверхности установочной втулки 14 выполнено радиальное цилиндрическое углубление, в которое вставлен цилиндрический направляющий стержень 19, выступающий конец которого входит в паз, выполненный на сферической поверхности

отжимной втулки 16, осевая линия которого лежит в одной плоскости с осью электредо- держателя. При этом ширина паза выполнена больше диаметра направляющего стержня 11 и допускает поворот (до 10°) обжимной втулки 16 в любом направлении относительно установочной втулки 14.

Предлагаембе электродное устройство работает следующим образом.

До начала сварки подбором высоты регулировочной втулки 11 и величины навинчивания ограничительной гайки 10 на цилиндр 3 устанавливается требуемый рабочий ход поршня 8, а стопорным устройством цилиндр 3 фиксируется относительно электрододержателя в таком положении, чтобы рабочая поверхность обжимной втулки силового пуансона смещалась относительно рабочей поверхности электрода 2 на одинаковую величину при крайних положениях поршня 8. Это положение при необходимости фиксируется также распорными гайками 6 и 7.

При осуществлении цикла сварки в рабочую камеру цилиндра 3 подается рабочая жидкость, давление которой определяет величину и требуемый характер изменения усилия на силовом пуансоне. Усилие на силовом пуансоне при этом определяется площадью рабочей полости цилиндра 3 и давлением рабочей жидкости и не зависит от относительного положения рабочих поверхностей электрода 2 и обжимной втулки 16 силового пуансона.

При сжатии деталей электродным устройством первыми деталей касаются рабочие поверхности кольцевой обжимной втулки 16. Поскольку усилие на обжимной втулке 16 в этот момент, как правило, не превышает 10% от общего усилия сжатия электродов, то обжимная втулка 16 вместе с поршнем 8 перемещается относительно электрода 2 и, вследствие поворота на сферическом шарнире с проскальзыванием по свариваемой детали, образует контакт с поверхностью свариваемой детали по всей площади своей рабочей поверхности. После приложения полной величины обжимающего усилия возможно перемещение обжимной втулки 16 в обратном направлении, вследствие сближения деталей в месте обжатия. Однако контактирование по всей рабочей поверхности с равномерным распределением сжимающих напряжений обеспечивает поворот обжимной втулки в сферическом шарнире с проскальзыванием ее по поверхности свариваемых деталей. При этом отношение диаметра втулки da к ее высоте Кв должно исключать заклинивание при ее лроскальзыаании по поверхно- . сти свариваемой детали.

При снятии усилия сжатия деталей тарельчатая пружина 16, кроме поджатия сфе- рической поверхности обжимной втулки 16 и сферической поверхности установочной втулки 14, обеспечивает при окончании цикла сварки возвращение рабочей поверхности обжимной втулки 16 в исходное положение.

Преимуществом электродного устройства является возможность передачи любых усилий без влияния их величины на равномерность распределения напряжений и простота конструкции. Применение предлагаемого устройства рационально при обжатии на значительном удалении от зоны сварки, например, для ликвидации влияния на процесс сварки сборочных зазоров. Например, при сварке деталей из стали 12X18НОТ, толщиной 2 + 2 мм. на режиме I 9,2 кА; tee 0,26 с; Рэ 5 кН. Fo 3,5 кН при наличии зазора 1,5 мм и шаге между точками 40 мм, обжатие на расстоянии 20 мм предлагаемым электродом увеличило критический диаметр ядра до 8,8 ± 0,7 мм, с 7,4 ± 0,5 мм полученном при обжатии электродом известным способом.

Использование изобретения обеспечивает повышение устойчивости процесса против образования выплесков на 10-20%; уменьшение расхода бронзы в 1,5-2 раза; сокращение трудоемкости изготовления за счет применения стандартных электродов в 8-10 раз и трудоемкости обслуживания при эксплуатации в 2-3 раза.

0

5

0

5

0

5

0

5

0

Формула изобретения 1. Электродное устройство для контактной точечной сварки, содержащее электро- додержатель, силовой пуансон проходящий сквозь отверстия в силовом пуансоне электрически изолированный от него токопроводящий электрод и соединенный с силовым пуансоном гидропривод, выполненный в виде кольцевого ци- линдра, уплотнительных элементов, поршня с цилиндрическими проточками и, ограничительной гайки, сопряженной со

стенками цилиндра, отличающееся тем, что, с целью повышения качества соединений и расширения технологических возможностей, кольцевой цилиндр гидро- привода установлен без зазора на электрододержателе с возможностью фиксируемого регулируемого осевого перемещения, поршень зафиксирован от вращения относительно его оси. силовой пуансон выполнен в виде жестко соединенной с порш- нем кольцевой установочной втулки и

смонтированной с возможностью качания относительно оси устройства кольцевой обжимной втулки.

1

втулка выполнена с выпуклой сферической поверхностью, соответствующей сферической поверхности кольцевой обжимной втулки, и снабжена цилиндрическим пальцем, размещенным в пазу кольцевой обжимной втулки, которая выполнена подпружиненной относительно кольцевой установочной втулки.

А-А

фиг.1

| Электрод для контактной точечнойСВАРКи | 1979 |

|

SU829371A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1991-05-15—Публикация

1988-09-16—Подача