Изобретение относится к методам безударной контровки деталей типа гаек и чашечных замков и наиболее эффективно мбжет быть использовано при сборке редуктора турбовинтовых газотурбинных двигателей.

Целью изобретения является повышение качества контровки путем предотвращения образования микро и макротрещин в зоне деформации.

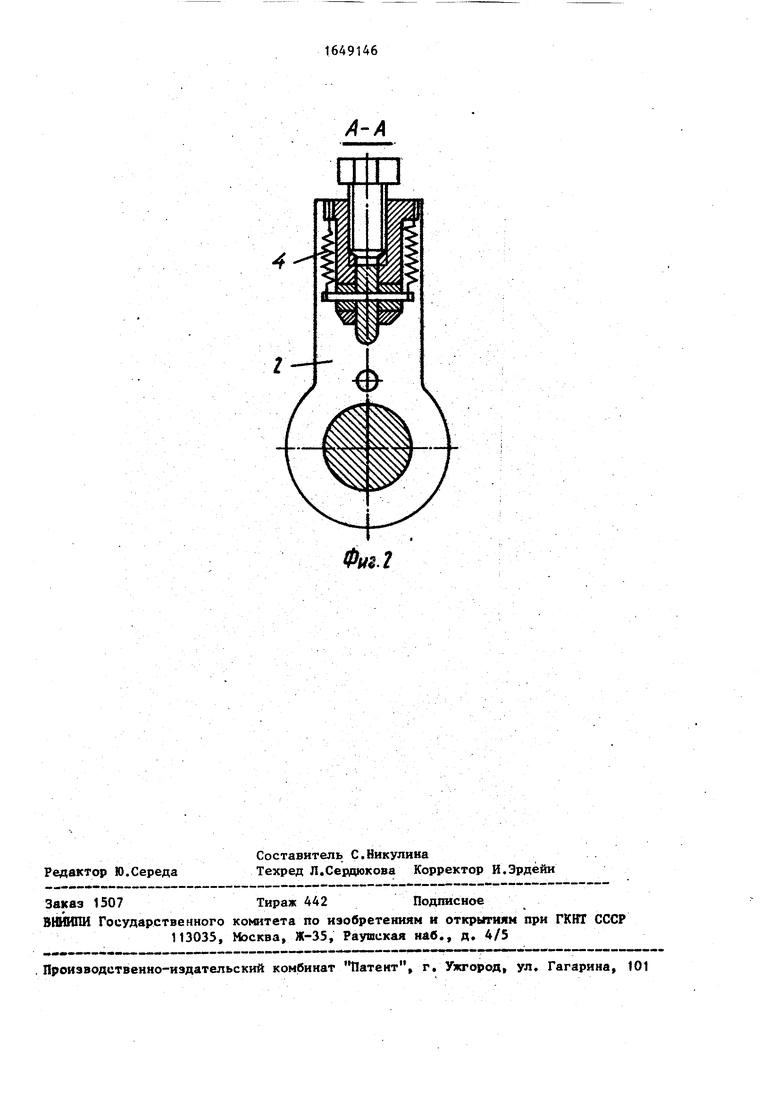

На фиг. 1 изображено устройство для осуществления способа контровки деталей Ј на фиг. 2 - разрез А-А на фиг. 1.

Способ осуществляют следующим образом.

К контрящему элементу детали прикладывают усилие деформации и безударно деформируют последний до достижения им удлинения, равного 0,8 ulg.

Усилие деформации определяют из условия

р „ -ulglEj Fs

ЬК ;

где ulg - предельно допустимая величина удлинения контрящего элемента детали, мм; ЕЗ - модуль упругости материала детали, кг/мм2j Fj - площадь поперечного сечения контрящего элемента , мм2;

h - высота контрящего элемента, мм;

К - коэффициент пропорциональности .

Коэффициент К выводится эмпирическим путем. Коэффициент пропорциональности для деталей типа гаек с юбкой и чашечных замков: К 9 -10 ..

Удлинение контрящего элемента детали производится до 0,8 ulg для того, чтобы предотвратить образование микротрещин, появление которых воз5

0

5

0

5

0

5

0

5

можно при деформации равной или большей &lg. При удлинение менее 0,8 61 g деформация контрящего элемента может быть недостаточной для законтривания детали (например, гайки) на валу.

Так как усилие деформации заранее расчитано, исходя из конкретных деталей их материала, площади поперечного сечения и высоты контрящего элемента, обеспечивается предотвращение образования микро и макротрещин, что приводит к увеличению качества контровки.

Устройство для безударной контровки деталей содержит стержень 1, на котором установлен съемный корпус 2. В сквозном отверстии корпуса подвижно установлен пуансон 3 с возвратными пружинами 4 и фиксирующий элемент 5, связанный с нерабочим торцом пуансона. В глухом отверстии корпуса размещен подпружиненный шарик 6, а на торце стержня - прижимной элемент 7 (в данном случае эксцентриковый) и шайба 8.

Устройство работает следующим образом.

В полость вала 9 через шлицы вводится стержень 1 и поворачивается на угол, соответствующий половине шага до фиксации шарика 6 в пазе вала, обеспечивающего расположение пуансона 3 против впадины шлиц вала. Затем эксцентриком 7 фиксируют расположение корпуса 2 устройства на валу 9, на котором установлена гайка 10 для фиксации через шайбу 11 вала относительно охватывающей детали 12.

При помощи тарированного ключа 13 фиксирующий элемент 5 вводится в корпус 2 и перемещает пуансон 3, который деформирует юбку гайки 10 с расчетным усилием. По величине деформации, определяемой по шкале тарированного ключа, фиксируют момент окончания

процесса законтривания. Фиксирующий элемент 5 выворачивают ключом, пуансо под воздействием возвратных пружин 4 выходит из деформированной детали, отпускается эксцентрик 7 и корпус 2 при необходимости поворачивается на угол 90, 180° и проводится законтри- рование с другой стороны вала 9. Фиксирование устройства в угловом направлении обеспечивается подпружиненным шариком 6. После окончания деформирования устройство снимается.

Пример. Законтривается полый вал редуктора 39.11.0.200 гайкой 18.1.0239. Высота h контрящего элемента (деформируемой юбки) гайки 3 мм. Допустимая величина удлинения контрящего элемента гайки ftlg 0,76 мм. Модуль упругости для сплава 13Х11Н2В2МФ-Ш Е 20000 кг/мм2. Площадь конечного сечения юбки F3 2,55 мм2. Коэффициент пропорциональности К 0,9 Ю2 .

Усилие деформирования, передаваемое на пуансон устройства, будет равно

Д1§-Ез-Гз Од76 20000 2А55 3-57SMO+2 147 кг.

Деформирование производят до достижения удлинения 0,8x0,76 0,6 мм.

Деформирование производят с четыре сторон под углом 90°, Тарированным устройством 13 обеспечивают приложение к пуансону усилия не менее 147кг,

Повышение качества законтривания обеспечивается деформированием юбки гайки с расчетным усилием на величину 0,8 Alg, что гарантирует проведение деформации без образования трещин (в пределах прочностных характеристик материала гайки).

Таким образом, предлагаемый способ безударной контровки деталей и устройство для его осуществления по сравнению с известными образцами аналогичного оборудования позволяет обеспечить отсутствие трещин, повысить качество контровки.

Формула

6 зоб

р е т е н и я

1. Способ безударной контровки деталей, включающий приложение усилия деформации к контрящему элементу детали и безударное деформирование последнего, отличающийся тем, что, с целью повышения качества контровки путем предотвращения образования трещин, усилие деформации определяют из условия

Ale.

Ез h-K

Рз

где

Alg - предельно допустимая величина удлинения контрящего элемента детали, мм;

Е - модуль упругости материала детали, кг/мм2;

F.J - площадь поперечного сечения контрящего элемента,

ММ |

h - высота контрящего элемен

та , мм

2

К

- коэффициент пропорциональности,

а деформирование осуществляют до достижения удлинения контрящего элемента, равного 0,8 Alg.

2. Устройство для безударной контровки деталей, содержащее закрепленный на стержне держатель с обжимающим элементом, отличающееся тем, что держатель выполнен в виде съемного корпуса со сквозным отверстием под обжимающий элемент и глухим отверстием, ось которого параллельна оси стержня, обжимающий элемент выполнен в виде подпружиненного пуансона, размещен в сквозном отверстии корпуса подвижно и снабжен фиксирующим элементом, связанным с нерабочим торцом пуансона, устройство снабжено прижимным элементом, закрепленным на торце стержня с возможностью взаимодействия с корпусом, и подпружиненным шариком, размещенным в глухом отверстии корпуса.

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ С ОТВЕРСТИЕМ ТИПА ПОРШНЕВЫХ ПАЛЬЦЕВ РАЗДАЧЕЙ | 1997 |

|

RU2144454C1 |

| СПОСОБ ТЕХНОЛОГИЧЕСКОГО ИСПЫТАНИЯ ЛИСТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ ПРИ ГЛУБОКОЙ ВЫТЯЖКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2497621C1 |

| Способ изготовления деталей с отверстиями | 1990 |

|

SU1808878A1 |

| Комбинированный инструмент | 1979 |

|

SU872230A1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ПОДШИПНИКА ВАЛА ПЕРЕДНЕГО ВИНТА СООСНЫХ ВОЗДУШНЬ1Х ВИНТОВ | 1970 |

|

SU268181A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТУПИЦЫ С ФЛАНЦЕМ | 1997 |

|

RU2115532C1 |

| Установка для оценки технологической прочности при сварке | 1987 |

|

SU1427223A1 |

| КРЕПЕЖНОЕ УСТРОЙСТВО | 2002 |

|

RU2217629C1 |

| Ударный гайковерт | 1982 |

|

SU1147557A2 |

| Торцовый ключ | 1977 |

|

SU789269A1 |

Изобретение относится к способу и устройству безударной контровки деталей типа гаек и чашечных замков и может быть использовано при сборке редукторов турбовинтовых газотурбинных двигателей. Цель изобретения - повышение качества коктровкн путем предотвращения образования трещин. Способ заключается в приложении усилия и безударном деформировании элемента контрящей детали. Усилие деформирования элемента детали определяют из условия, приведенного в тексте описания. Деформирование элемента производят до достижения им удлинения 0,8 -&lg, где fiklg - предельно допус

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1991-05-15—Публикация

1988-04-26—Подача