Изобретение относится к металлообрабатывающей промышленности и может быть использовано при восстановлении деталей с отверстием, в частности поршневых пальцев.

Анализ ремонтного фонда показал, что 90% поршневых пальцев ремонтопригодно, остальные 10% (имеющие сколы, трещины риски и забоины) подлежат выбраковке.

Основной дефект поршневых пальцев - износ по наружной поверхности на участках контакта с втулкой верхней головки шатуна и отверстиями в поршне. Средний износ составляет 0,02 мм.

Способ устранения дефекта зависит от износа. Если размер изношенного пальца находится в пределах нормального допуска, то его перешлифовывают в низкую размерную группу. При больших износах поршневой палец подвергают раздаче и шлифуют до нормального размера.

На ремонтных участках могут быть восстановлены поршневые пальцы различных автомобилей, агрегатов, механизмов.

Известен способ восстановления деталей с отверстием типа поршневых пальцев раздачей, включающий воздействие на поверхность отверстия перемещаемым по нему шариком, диаметр которого превышает диаметр отверстия детали (Молодык Н.В., Зенкин А.С. Восстановление деталей машин, Москва, Машиностроение, 1989, с. 234, рис. 44(в), с. 434-435).

Технической задачей, на решение которой направлено изобретение, является повышение эффективности восстановления деталей типа поршневых пальцев путем увеличения срока службы инструмента и улучшения структуры поверхностного слоя обрабатываемого отверстия, что в значительной степени увеличит срок службы восстановленной детали.

Для решения поставленной задачи в известном способе восстановления деталей с отверстием типа поршневых пальцев раздачей, включающем воздействие на поверхность отверстия детали перемещаемым по нему шариком, диаметр которого превышает диаметр отверстия, в процессе перемещения шарика вдоль отверстия детали обеспечивают возможность его вращения путем использования устройства, включающего пуансон с магнитной вставкой для удержания шарика, диаметр которого превышает диаметр отверстия на величину раздачи детали по наружному диаметру.

Используют пуансон с расположенной на его торце сферической опорной шайбой для обеспечения равномерного давления на шарик.

Изобретение поясняется графическими материалами, где

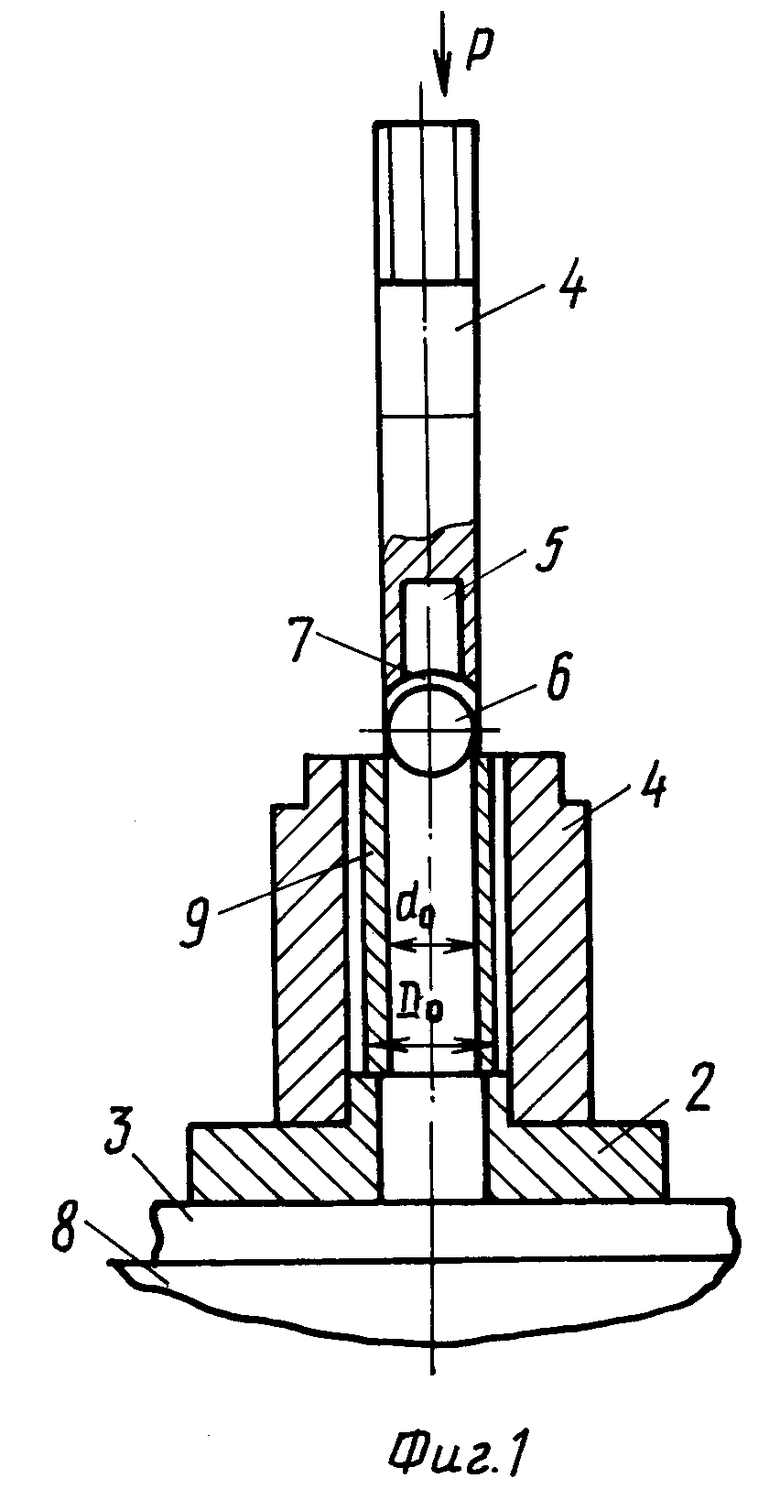

на фиг. 1 представлено устройство для восстановления поршневых пальцев (в исходном состоянии);

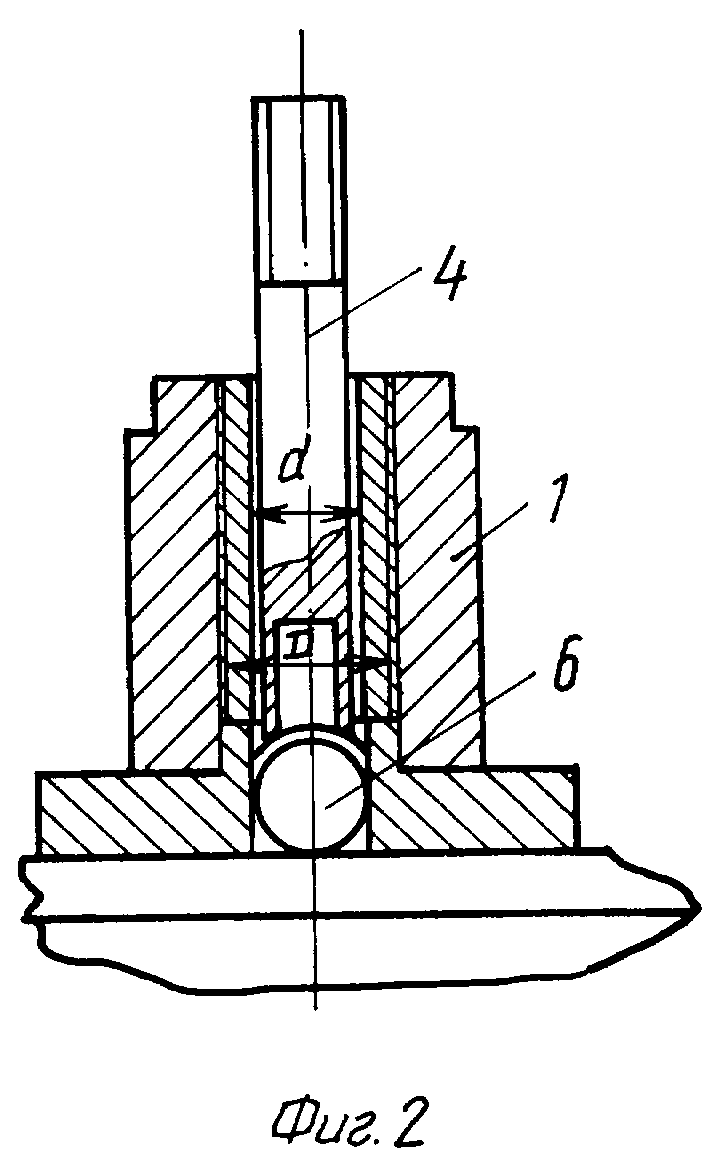

на фиг. 2 - то же, после окончания раздачи.

Устройство, реализующее способ, содержит корпус матрицы 1, устанавливаемый на опорную шайбу 2 с подкладной плитой 3.

На пуансон 4 с помощью магнитной вставки 5 удерживается шарик 6. На торце пуансона смонтирована сферическая опорная шайба 7, на которую опирается шарик. Все устройство устанавливается на плиту 8 гидропресса.

Способ осуществляют следующим образом.

На плиту 8 гидропресса устанавливают подкладную плиту 3 с опорной шайбой 2, на которую монтируют корпус матрицы. В корпус помещают восстанавливаемую деталь - поршневой палец 9. К верхней плите гидропресса крепят пуансон 4 с шариком 6, диаметр которого превышает диаметр отверстия d0 в поршневом пальце на величину его раздачи по наружному диаметру (в исходном состоянии - D0). При ходе верхней плиты пресса вниз шарик перемещается в отверстии поршневого пальца, обеспечивая раздачу последнего до диаметра D и обработку поверхности отверстия, имеющего после обработки диаметр d. Таким образом происходит восстановление наружной поверхности изношенной детали.

Процесс раздачи может быть осуществлен при нормальной температуре (+20oC), т.е. в результате холодной пластической деформации. При этом металл детали упрочняется, повышается предел его текучести до величины σS, которую, согласно теории пластичности, определяют из следующего соотношения:

σS = σ0,2+П•En,

где σ0,2 - предел текучести металла детали в исходном состоянии, т.е. до деформации;

E - относительная степень деформации металла детали;

П и n - определенные опытным путем коэффициент и показатель степени для каждого материала.

Значение величины предела текучести металла с учетом его упрочнения при пластическом деформировании необходимо, т.к. оно может превышать σ0,2 в 1,5 - 2 раза.

Расчет усилия деформирования, исходя из σ0,2, не даст результатов, т.к. приведет к неправильному выбору оборудования и оснастки.

В зависимости от материала детали и его твердости восстановление может быть осуществлено с нагревом детали.

Расчетное усилие Pр, необходимое для раздачи, определяют по следующей формуле:

где R и r - наружный и внутренний радиусы восстанавливаемой детали;

σS - предел текучести материала детали;

Fд - площадь сечения детали в зоне раздачи.

Перед выполнением раздачи пуансон и отверстие детали необходимо смазать графитовой смазкой или смазкой, содержащей дисульфид молибдена.

Изобретение обеспечивает получение восстановленных деталей с ресурсом на уровне новых.

Изобретение относится к металлообрабатывающей промышленности и может быть использовано при восстановлении деталей с отверстием, в частности поршневых пальцев. На поверхность отверстия воздействуют перемещаемым по нему шариком. Диаметр шарика превышает диаметр отверстия на величину раздачи детали по наружному диаметру. Для обеспечения вращения шарика при его перемещении вдоль отверстия используют пуансон с магнитной вставкой, удерживающей шарик. На торце пуансона может быть расположена сферическая опорная шайба, обеспечивающая равномерное давление на шарик. В результате улучшается структура поверхностного слоя отверстия детали и увеличивается срок службы инструмента. 1 з.п. ф-лы, 2 ил.

| МОЛОДЫК Н.В., ЗЕНКИН А.С., Восстановление деталей машин | |||

| - М.: Машиностроение, 1989, с | |||

| Крутильный аппарат | 1922 |

|

SU234A1 |

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Станционный указатель направления времени отхода поездов и т.п. | 1925 |

|

SU434A1 |

| Способ восстановления пустотелых изделий | 1987 |

|

SU1505737A1 |

| Способ восстановления пустотелых деталей раздачей | 1988 |

|

SU1593874A1 |

| Устройство для дорнования отверстий | 1979 |

|

SU835572A1 |

| Способ Дагиса и Кошика восстановления деталей типа втулок | 1991 |

|

SU1782201A3 |

| US 3911707, 14.10.1975. | |||

Авторы

Даты

2000-01-20—Публикация

1997-12-30—Подача