Изобретение относится к обработке металлов давлением и может быть использова- но при производстве горячекатаных круглых сортовых профилей.

Целью изобретения является улучшение качества за счет повышения точности геометрических размеров конечного профиля.

В процессе прокатки круглых профилей из углеродистой стали с содержанием углерода в пределах 0,12-0,4% на конечной стадии деформации производят скручивание прутков вокруг продольной оси на угол

(4.0...4.2) 10

V10C (t -80)

где р- угол между скрученными волокнами прутка и образующей его цилиндрической поверхности, град;

С - содержание углерода в стали, %;

t - температура на конечной стадии деформации перед скручиванием. °С,

а затем производят их раскручивание до исходного состояния.

Точность готового профиля повышается вследствие уменьшения угла р по сравнению с известным способом за счет возвращения поверхностных волокон прутков в исходное состояние.

Опытную проверку способа производят на специально изготовленной для этого установке.

В опытах круглые прутки d 11-15 мм из разных марок стали (с содержанием углерода 0,12-0,4%) подвергают скручиванию и раскручиванию при нагреве до 800... 1200°С с варьированием величины (р от 20 до 60°.

После скручивания и раскручивания от прутков отрезают стандартные образцы для испытаний на холодную осадку. За критерий оптимальных свойств приняты условия: не менее 90% образцов данного типоразмера должны выдержать осадку до h 1/4

сь ел о

N5

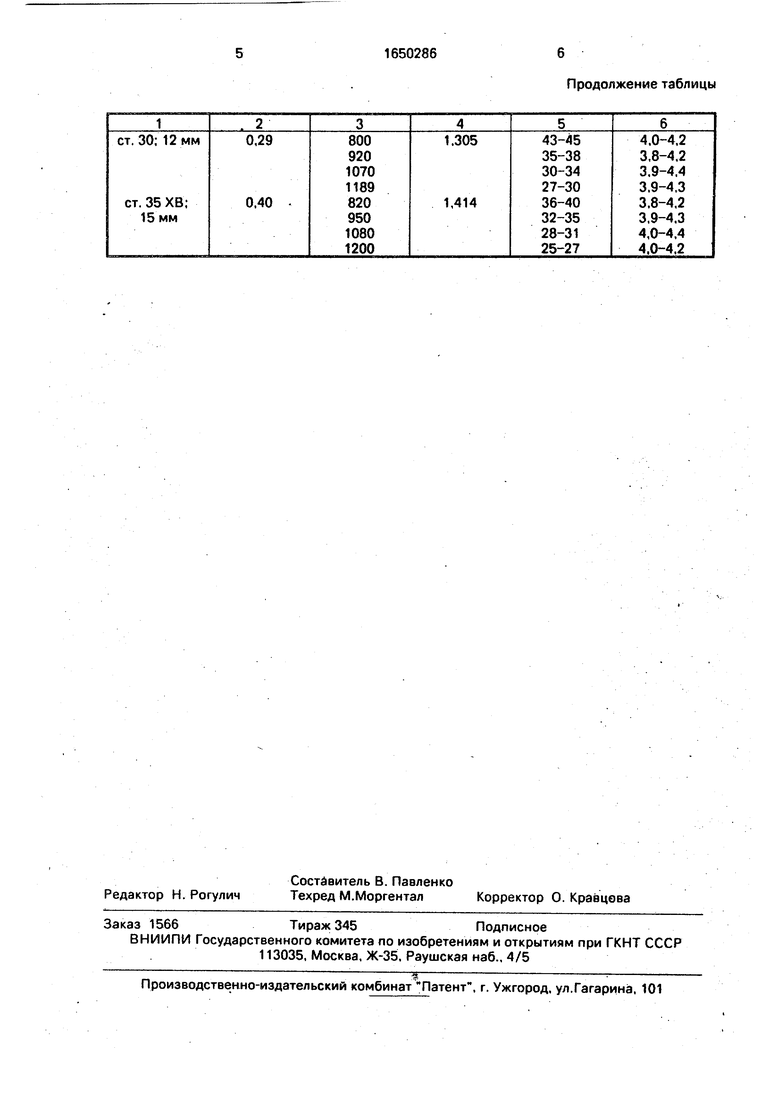

первоначальной высоты Н при предельных отклонениях по диаметру профиля, соответствующих повышенной точности прокатке, т.е. (+0,1 и -0,5 мм) (исходные профили для опытов в зависимости от типоразмера в 70- 85% случаев имеют повышенную и в 15- 30% случаев высокую точность). Результаты опытов для круглой стали, соответствовавшей указанному критерию, представлены в таблице.

Как видно из таблицы, с точностью до 0.1 за К следует принять его значения в пределах 4,0...4,2.

При значениях р меньше табличных на 1° и более количество образцов, выдержавших холодную осадку до h Н/4. уменьшилось до 62-88%. При значениях р больших табличных на 1° и более от 3 до 51 % образцов после скручивания и раскручивания соответствуют обычной точности размеров (по диаметру).

Таким образом, по предлагаемому способу величина угла требуемая для получения оптимальных механических свойств и геометрии круглой стали, значительно меньше, чем по известному способу при прочих равных условиях. Например, для стали с 0,29% углерода при 920°С величина р 35-38°, а по известному способу: 54° (разница в 1,4-1.5 раза).

Сравнительные испытания предлагаемого и известного способов показали, что при скручивании круглой стали по известной технологии только 8-17% прутков после деформации имеют размеры, соответствовавшие повышенной точности прокатки, причем выход прутков 2-го сорта составляет до 2,5%.

Способ осуществляют следующим образом.

Круглую сталь после горячей прокатки (или нагретая до 800-1200°С) подвергают

0

скручиванию и раскручиванию на равные в обоих случаях углы р - (4,0,..4,2) 104/ V10C (t-80), величина которых зависит от температуры металла и содержания в нем углерода. Затем профили охлаждают и при необходимости проходят правку.

Пример 1. Углеродистая сталь с содержанием углерода 0.15%, нагретая до 1200°С, скручивается, а затем раскручивается на угол (р 32°.

Пример 2. Сталь с содержанием, углерода 0,25% при 1000°С подвергают указанной деформации на угол .

Пример 3. Сталь с содержанием 5 углерода 0,4% при 800°С подвергают скручиванию и раскручиванию на угол ю 41°.

Таким образом повышается качество круглой углеродистой стали по точности вы- полнения конечного профиля.

Формула изобретения

Способ горячей деформации круглых профилей из углеродистой стали с содержанием углерода в пределах 0.12-0,4%, включающий прокатку прутков и их скручивание вокруг продольной оси на конечной стадии деформации, отличающийся тем, что, с целью повышения улучшения качества за счет точности геометрических размероё конечного профиля, после скручивания прутков дополнительно осуществляют их раскручивание до исходного состояния, причем угол скручивания определяют по зависимости

Г4.0...4.2)-10

V10C -О-80)

где (р -угол между скрученными волокнами прутка и образующей его цилиндрической поверхности, град:

С - содержание углерода в стали, %;

t - температура на конечной стадии деформации перед скручиванием, °С.

0

5

0

5

0

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей деформации круглых профилей из углеродистой стали | 1988 |

|

SU1652006A1 |

| Способ горячей деформации круглых профилей из углеродистой стали | 1985 |

|

SU1306608A1 |

| Способ производства круглого проката из конструкционных легированных сталей для холодной объёмной штамповки крепёжных изделий | 2017 |

|

RU2677038C1 |

| Способ производства калиброванного прутка, преимущественно конструкционных углеродистых и легированных сталей, предназначенного для получения изделий методом холодной высадки | 1990 |

|

SU1752466A1 |

| Способ термообработки горячекатаной углеродистой стали для холодной высадки | 1990 |

|

SU1717645A1 |

| ТРАНСПОРТИРУЮЩЕЕ УСТРОЙСТВО | 2008 |

|

RU2384377C1 |

| Способ производства круглого проката из легированных сталей для изготовления крепёжных изделий холодным деформированием | 2017 |

|

RU2677037C1 |

| СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ДЕТАЛИ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ | 1997 |

|

RU2201468C2 |

| СОРТОВОЙ ПРОКАТ ГОРЯЧЕКАТАНЫЙ ИЗ РЕССОРНО-ПРУЖИННОЙ СТАЛИ | 2012 |

|

RU2479646C1 |

| СПОСОБ РЕГЛАМЕНТИРОВАНИЯ УПРУГИХ ПЕРЕМЕЩЕНИЙ РУЧЬЕВ КАЛИБРА ВАЛКОВ СОРТОПРОКАТНОЙ КЛЕТИ | 2009 |

|

RU2408444C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве горячекатаных круглых сортовых профилей. Цель изобретения - повышение точности геометрических размеров конечного профиля. Для этого на конечной стадии прокатки производят скручивание прутков относительно продольной оси на определенный угол, зависящий от содержания углерода в стали и температуры прутка, а затем производят их раскручивание до исходного состояния. Повышение точности геометрических размеров конечного профиля достигается уменьшением угла поворота для достижения необходимых пластических свойств и возвращением поверхностных волокон прутков в исходное состояние. 1 табл.

| Способ горячей деформации круглых профилей из углеродистой стали | 1985 |

|

SU1306608A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ многониточной прокатки | 1983 |

|

SU1109203A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-05-23—Публикация

1989-05-10—Подача