Изобретение относится к прокатному производству и может быть использовано при изготовлении стальной катанки.

Катанкой называется круглая горячекатаная сталь диаметром 5…10 мм. Эта сталь прокатывается на мелкосортных (проволочных) станах и после прокатки по современной технологии обязательно подвергается термической обработке (отжигу, нормализации и т.д.) либо в потоке прокатных станов, либо на отдельно стоящих агрегатах разнообразной конструкции, содержащих различные нагревательные устройства (в том числе - печи). Иногда катанка проходит (протягивается) через печи не в бунтах, а в размотанном виде ("ниткой"). Особенности отдельных конструкций печей для термообработки сортового проката приведены, например, в книге под ред. В.И.Зюзина и А.В.Третьякова "Технология прокатного производства (справочник)", кн.1. - М.: Металлургия, 1991, с.404-410. Для протягивания катанки через печи применяются транспортирующие устройства.

Известно направляющее и подающее устройство сортового прокатного стана, выполненное в виде трубчатого хвостовика и двух отдельных роликов, имеющих калибры и вращающихся в параллельных осях (см. англ. патент №1156676, кл. В21В, опубл. 02.07.69 г.). Недостатком этого устройства является невозможность одновременного протягивания и продольного скручивания катанки, что ограничивает потребительские свойства готового проката.

Наиболее близким аналогом к заявляемому устройству является транспортирующее устройство профилегибочного агрегата 2÷8×100÷600, описанное в книге под ред. И.С.Тришевского "Производство гнутых профилей (оборудование и технология)". - М.: Металлургия, 1982, с.124-125 и рис.VI.9.

Это устройство содержит попарно установленные на заданном расстоянии друг от друга горизонтальные подающие и тянущие ролики с приводом и регулируемым межцентровым зазором и характеризуются наличием проводок и поддерживающих роликов.

Недостатком такого транспортирующего устройства также является невозможность осуществления с его помощью одновременного протягивания и продольного скручивания катанки.

Технической задачей изобретения является улучшение потребительских свойств катанки за счет ее продольного скручивания на заданный угол. Для решения этой задачи транспортирующее устройство, устанавливаемое преимущественно на агрегате термообработки стальной катанки с диаметром d и содержащее попарно установленные на заданном расстоянии друг от друга горизонтальные подающие и тянущие ролики с приводом и регулируемым межроликовым зазором, дополнительно содержит на середине упомянутого расстояния пару калиброванных неприводных роликов, закрепленных на параллельных осях в подушках-опорах и выполненных с возможностью вращения в вертикальной плоскости вокруг точки, находящейся на середине межцентрового расстояния роликов за счет их размещения в кольцевом корпусе, соединенном с приводом, при этом корпус с помощью спиц крепится к полым дискам-втулкам, оси которых перпендикулярны осям роликов, смонтированным в опорах на подшипниках; диаметр всех роликов одинаков и равен (15…30) d, а внутренний диаметр дисков-втулок равен (l,25…1,50)d и привод кольцевого корпуса выполнен с регулируемым числом оборотов.

Сущность найденного технического решения заключается в создании возможности одновременного продольного перемещения катанки горизонтальными приводными роликами и ее скручивания и раскручивания вокруг продольной оси на любой заданный угол. Известно (см. а.с. СССР №1650286, кл. В21В 1/16), что скручивание и последующее раскручивание круглой стали на определенный угол, зависящий от содержания в ней углерода и температуры на конечной стадии деформации перед скручиванием, повышает потребительские свойства катанки, в частности ее способность к осадке в холодном состоянии без трещинообразования и точность размеров.

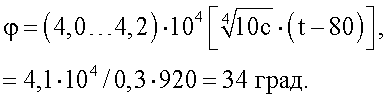

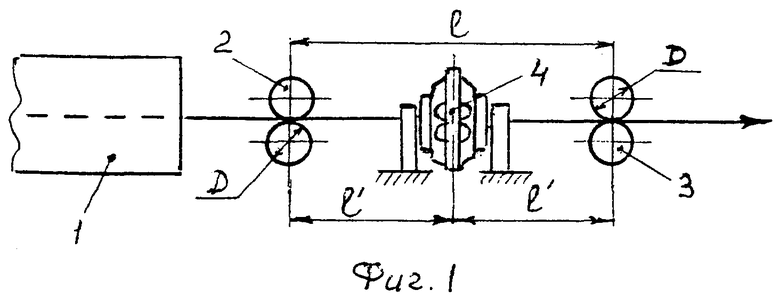

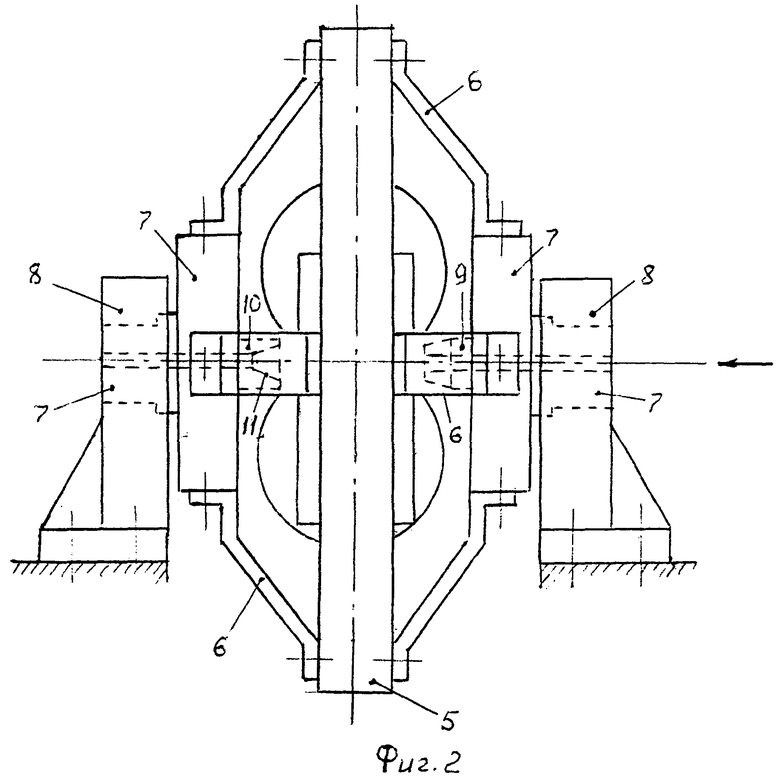

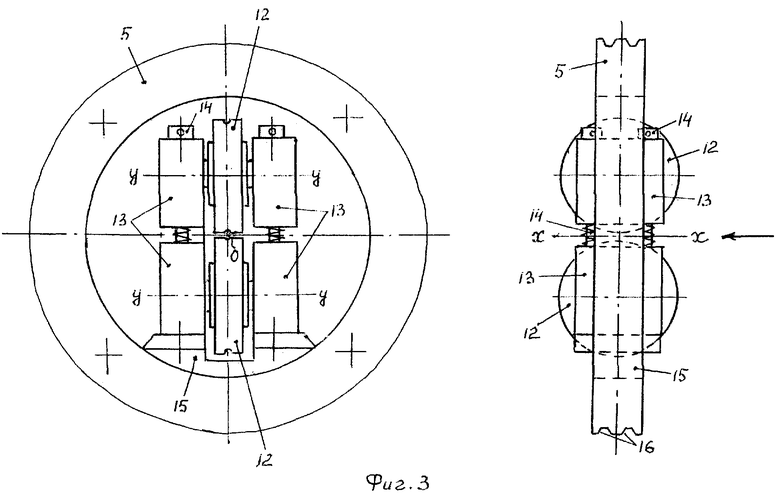

На фиг.1 показано расположение отдельных узлов заявляемого устройства, на фиг.2 общий вид скручивающего узла (кольцевого корпуса с неприводными роликами), на фиг.3 - кольцевой корпус с установленными в нем роликами.

В нашем примере за печью 1 (см. фиг.1) установлены последовательно горизонтальные подающие 2 и тянущие 3 приводные ролики на середине расстояния "ℓ", между которыми расположен скручивающий узел 4, причем диаметры всех роликов (приводных и неприводных) одинаковы и равны

D=(15…30)d,

где d - диаметр катанки,

а ось вращения кольцевого корпуса перпендикулярна осям вращения роликов в их опорах.

Скручивающий узел (фиг.2) содержит кольцевой корпус 5, крепящийся с помощью спиц 6 к дискам-втулкам 7 со сквозными отверстиями, установленным на подшипниках качения в опорах 8. С внутренних сторон дисков-втулок выполнены цилиндроконический 9 и цилиндрический 10 выступы также с отверстиями, причем в первом из них - отверстие постоянного диаметра, а во втором - с коническим входным участком 11.

Кольцевой корпус 5 (фиг.3) содержит пару неприводных калиброванных роликов 12, установленных на подшипниках в четырех подушках-опорах 13, стянутых винтами 14, с помощью которых регулируется величина межроликового зазора, что позволяет изменять степень зажатия катанки роликами. Нижние подушки роликов установлены на опорной накладке 15, приваренной к внутренней поверхности кольцевого корпуса.

Если вращение этого корпуса вокруг оси x-x, совпадающей с центром О круглого калибра, образуемого роликами 12, осуществляется с помощью клиновидных ремней, то на внешней образующей поверхности корпуса выполнены канавки 16.

Устройство работает следующим образом.

Нагретая до температуры t катанка (направление ее вращения показано стрелками) вытягивается из печи 1 подающими роликами 2 и ее передний конец вводится в отверстие, расположенное по оси вращения ближайшего диска-втулки 7, диаметр которого d'=(1,25…1,50)d. После выхода из цилиндроконического выступа 9 втулки конец катанки заходит в калибр неприводных роликов 12 при неподвижном кольцевом корпусе (его привод отключен). Прохождение катанки через калибр приводит к вращению роликов вокруг их осей y-y. Затем передний конец катанки входит через участок 11 в отверстие дальней втулки 7 и при достижении тянущих роликов 3 захватывается ими.

После натяжения участка катанки между дисками-втулками включается привод вращения кольцевого корпуса скручивающего узла. При этом осуществляется продольное скручивание и раскручивание катанки на одинаковый угол

(см. а.с. №1650286), величина которого может меняться путем варьирования количества оборотов n скручиваемого (раскручиваемого) участка катанки длиной ℓ'=0,51 исходя из зависимости: tgφ=πdn/ℓ', т.е. для равенства углов скручивания и раскручивания необходимо и равенство длины ℓ'. Число оборотов в 1 с кольцевого корпуса при этом (без учета взаимного проскальзывания неприводных роликов и скручиваемого участка катанки) определится как:

n'=tgφ·V/πd, где

V - линейная скорость движения катанки в 1 с.

Опытную проверку заявляемого устройства проводили в АО “НИИМетиз” г.Магнитогорска.

С этой целью при скручивании катанки ⌀=6…9 мм из сталей с содержанием углерода в пределах 0,08…0,42%, выходящей после нагрева в индукционной печи до t=920…1030°c, варьировали некоторые параметры (диаметры приводных и неприводных роликов и величины внутренних диаметров дисков-втулок), а также опробовали два варианта привода - с зубчатым венцом и в кольцевом корпусе, входящем в зацепление с шестерней на валу двигателя и с помощью двух клиновидных ремней.

Наилучшие результаты (максимальная производительность и наименьший износ отдельных деталей) достигнуты при вышеописанных конструкции и параметрах устройства.

При неодинаковых диаметрах приводных и неприводных роликов, во-первых, затрудняется настройка устройства (из-за разных длин очагов деформации при сжатии катанки роликами) и, во-вторых, происходил преждевременный износ роликов меньшего диаметра.

Увеличение диаметра роликов D до (31…40)d привело к увеличению габаритов кольцевого корпуса и к частичному травмированию катанки вследствие ее излишнего зажатия в роликах. Уменьшение D ускоряло износ роликов.

Увеличение внутренних диаметров d' до (l,51…1,75)d дисков-втулок затрудняло задачу катанки в неприводные ролики с увеличением габаритов втулок. Уменьшение d' вызывало повышенное контактирование горячего металла с инструментом и его ускоренный износ.

Было также установлено, что приводные ролики целесообразно выполнять с круглым калибром, а привод кольцевого корпуса надежнее работает с клиновидными ремнями.

Технико-экономический анализ показал, что использование предлагаемого устройства повышает точность размеров катанки и уменьшает ее склонность к трещинообразованию при испытаниях на холодную осадку до 1/3 и 1/4 первоначальной высоты образцов, что позволяет повысить стоимость реализации катанки на 2-3%.

Пример конкретного выполнения.

Транспортирующее устройство для катанки с ⌀=9 мм устанавливается после индукционной печи (см. фиг.).

Расстояние ℓ между подающими и тянущими роликами - 1000 мм; на середине этого расстояния ℓ'=0,5 м установлен скручивающий узел, кольцевой корпус которого имеет наружный диаметр 672 мм, внутренний - 500 мм. Корпус восемью спицами крепится к двум дискам-втулкам с внутренним диаметром d'=l,39d≈12,5 мм.

Все ролики с круглым калибром, диаметр которого равен d; диаметр роликов - D=22d≈200 мм, их ширина - 32 мм, материал - чугун.

Скорость движения катанки V=0,25 м/сек.

При содержании углерода в стали С=0,3% и t=1000°C величина угла скручивания равна:

Скорость вращения кольцевого корпуса:

n'=tgφ·V/πd=tg34°·250/π·9=66 об/с=360 об/мин.

Привод - клиноременный от двигателя с регулируемым числом оборотов мощностью 3 кВт.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1997 |

|

RU2118921C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1999 |

|

RU2166396C2 |

| ПРОКАТНАЯ КЛЕТЬ | 1999 |

|

RU2166393C2 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1999 |

|

RU2177385C2 |

| Способ подготовки катанки к волочению и устройство для его осуществления | 1990 |

|

SU1779425A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 1997 |

|

RU2136422C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ | 1996 |

|

RU2110385C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 2001 |

|

RU2203753C2 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1998 |

|

RU2152280C1 |

| РОЛИКОВАЯ ГОЛОВКА ДЛЯ НАКАТКИ ВИНТОВОЙ ПОВЕРХНОСТИ НА КРУГЛОЙ ПРОВОЛОКЕ | 2004 |

|

RU2275980C1 |

Изобретение относится к обработке металлов давлением, в частности к производству стальной катанки. Устройство содержит попарно установленные на заданном расстоянии друг от друга горизонтальные подающие и тянущие ролики с приводом и регулируемым межроликовым зазором. На середине расстояния между горизонтальными роликами установлена пара неприводных калиброванных роликов. Неприводные калиброванные ролики закреплены на параллельных осях в подушках-опорах. Подушки-опоры выполнены с возможностью вращения в вертикальной плоскости вокруг точки, находящейся на середине межцентрового расстояния роликов, и размещены в кольцевом корпусе. Кольцевой корпус соединен с приводом. Корпус с помощью спиц крепится к полым дискам-втулкам, оси которых перпендикулярны осям роликов. Диски-втулки смонтированы в опорах на подшипниках. Диаметр всех роликов одинаков и равен (15…30)d, где d - диаметр катанки. Внутренний диаметр дисков-втулок равен (1.25…1,50)d. Привод кольцевого корпуса выполнен с регулируемым числом оборотов. Изобретение обеспечивает повышение потребительских свойств катанки за счет ее продольного скручивания на заданный угол. 3 з.п. ф-лы, 3 ил.

1. Транспортирующее устройство агрегата для термообработки стальной катанки, содержащее попарно установленные на заданном расстоянии друг от друга горизонтальные подающие и тянущие ролики с приводом и регулируемым межроликовым зазором, отличающееся тем, что оно дополнительно содержит на середине между горизонтальными роликами пару неприводных калиброванных роликов, закрепленных на параллельных осях в подушках-опорах, выполненных с возможностью вращения в вертикальной плоскости вокруг точки, находящейся на середине межцентрового расстояния неприводных калиброванных роликов, и размещенных в кольцевом корпусе, соединенном с приводом, при этом корпус с помощью спиц крепится к полым дискам-втулкам, оси которых перпендикулярны осям неприводных калиброванных роликов, и смонтированным в опорах на подшипниках.

2. Устройство по п.1, отличающееся тем, что диаметр всех роликов одинаков и равен (15…30) d, где d - диаметр катанки.

3. Устройство по п.1, отличающееся тем, что внутренний диаметр дисков-втулок равен (1,25…1,50) d.

4. Устройство по п.1, отличающееся тем, что привод кольцевого корпуса выполнен с регулируемым числом оборотов в единицу времени.

| Устройство для фиксации травмированного зуба | 1983 |

|

SU1156676A1 |

| Способ горячей деформации круглых профилей из углеродистой стали | 1989 |

|

SU1650286A1 |

| Способ горячей деформации круглых профилей из углеродистой стали | 1985 |

|

SU1306608A1 |

| Измерительный преобразователь параметров качества электроэнергии | 1978 |

|

SU1109678A1 |

Авторы

Даты

2010-03-20—Публикация

2008-08-21—Подача