Изобретение относится к области металлургии, конкретно к установкам для электрошлакового обогрева и подпитки слитков при непрерывном и полунепрерывном литье металлов.

Целью изобретения является экономия энергии с одновременным повышением качества слитков.

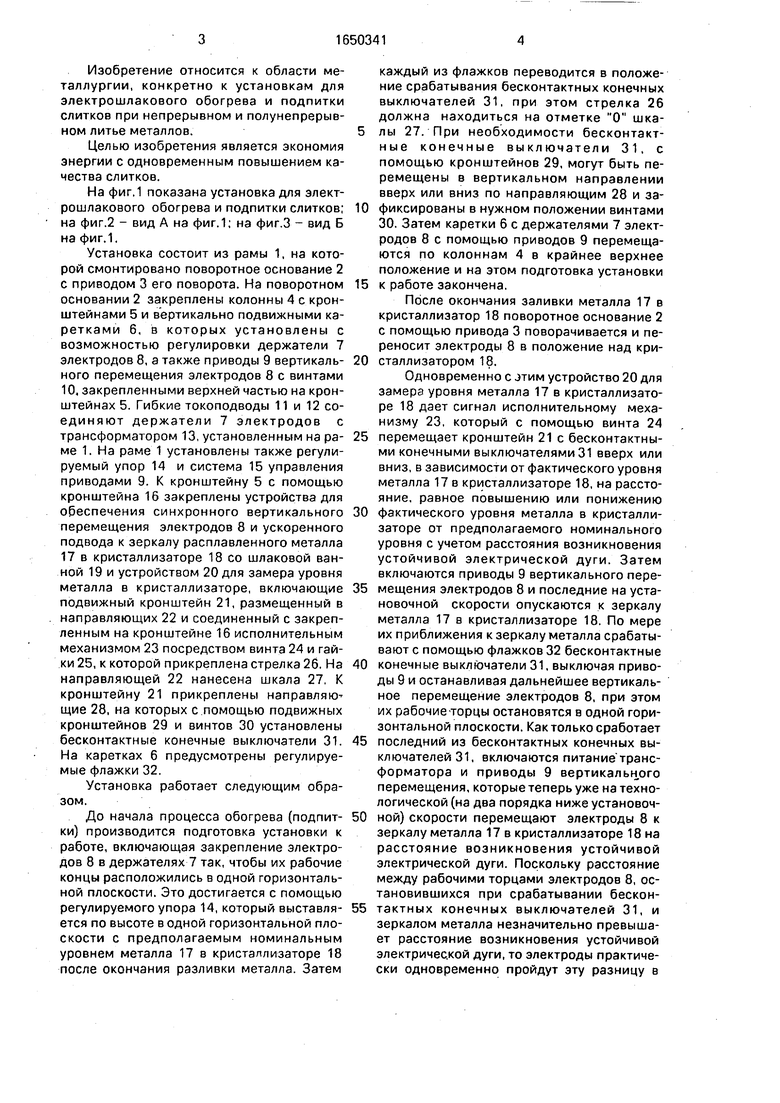

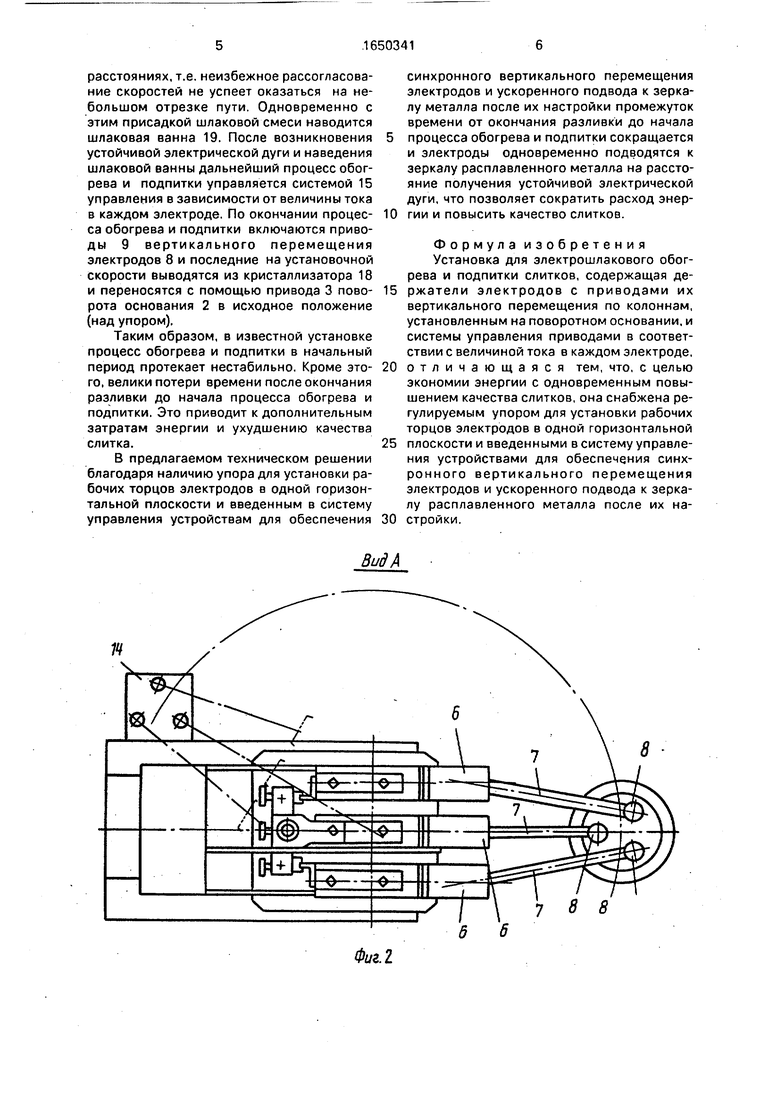

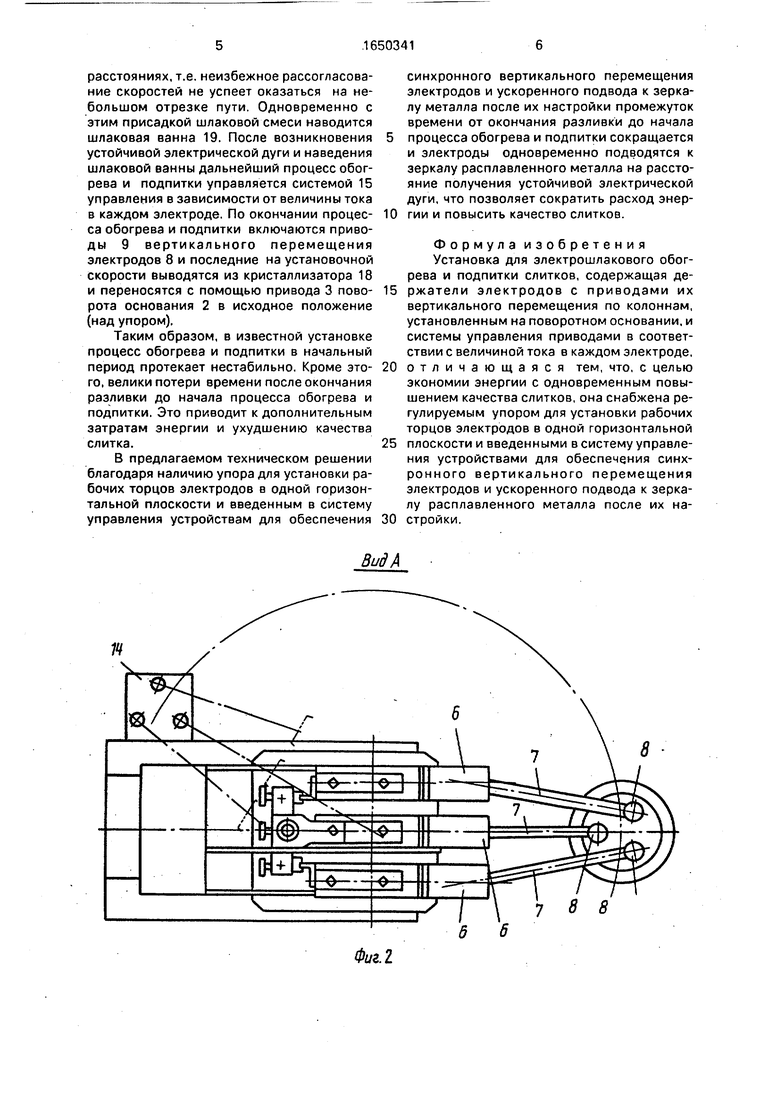

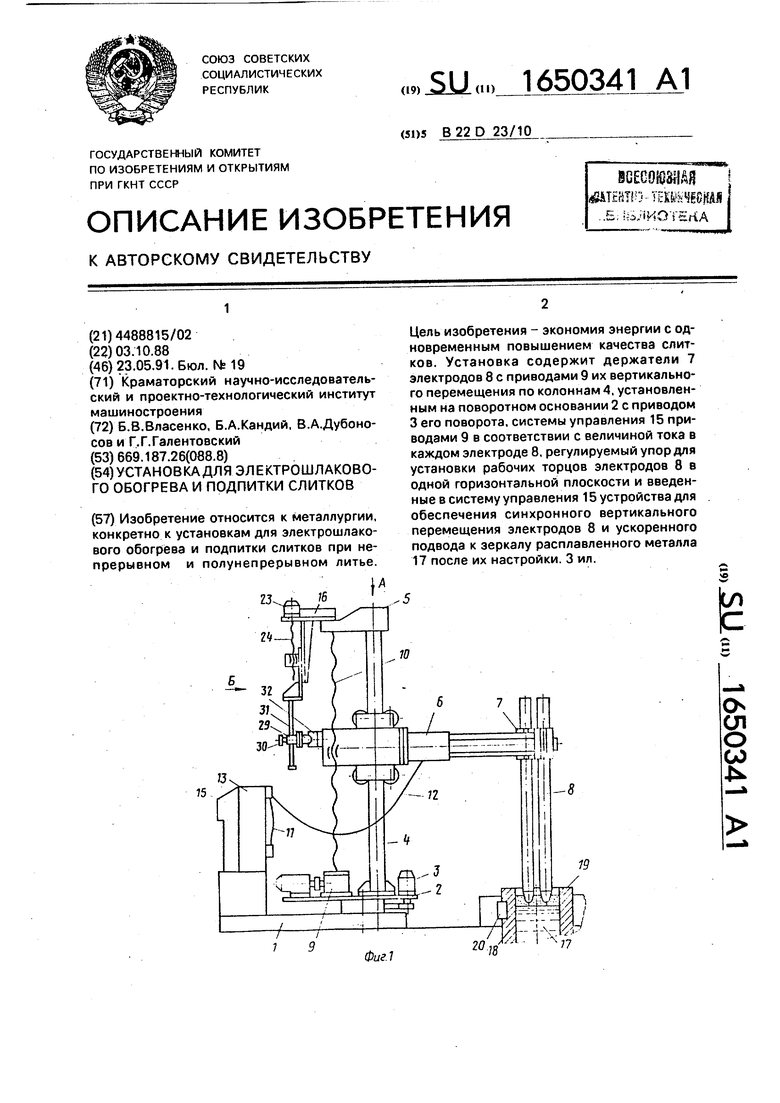

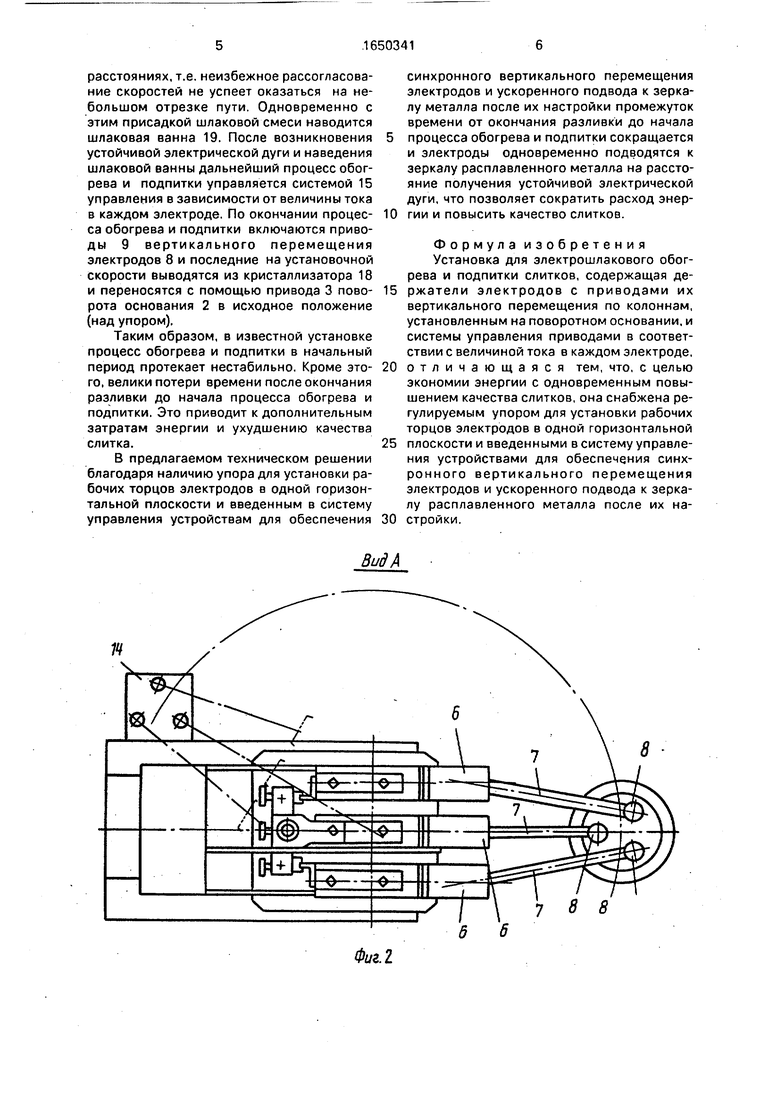

На фиг.1 показана установка для электрошлакового обогрева и подпитки слитков; на фиг.2 - вид А на фиг. 1; на фиг.З - вид Б на фиг.1.

Установка состоит из рамы 1, на которой смонтировано поворотное основание 2 с приводом 3 его поворота. На поворотном основании 2 закреплены колонны 4 с кронштейнами 5 и вертикально подвижными каретками 6, в которых установлены с возможностью регулировки держатели 7 электродов 8, а также приводы 9 вертикального перемещения электродов 8 с винтами 10, закрепленными верхней частью на кронштейнах 5. Гибкие токоподводы 11 и 12 соединяют держатели 7 электродов с трансформатором 13, установленным на раме 1. На раме 1 установлены также регулируемый упор 14 и система 15 управления приводами 9. К кронштейну 5 с помощью кронштейна 16 закреплены устройства для обеспечения синхронного вертикального перемещения электродов 8 и ускоренного подвода к зеркалу расплавленного металла 17 в кристаллизаторе 18 со шлаковой ванной 19 и устройством 20 для замера уровня металла в кристаллизаторе, включающие подвижный кронштейн 21, размещенный в направляющих 22 и соединенный с закрепленным на кронштейне 16 исполнительным механизмом 23 посредством винта 24 и гайки 25, к которой прикреплена стрелка 26. На направляющей 22 нанесена шкала 27, К кронштейну 21 прикреплены направляю щие 28, на которых с помощью подвижных кронштейнов 29 и винтов 30 установлены бесконтактные конечные выключатели 31. На каретках 6 предусмотрены регулируемые флажки 32.

Установка работает следующим образом.

До начала процесса обогрева (подпитки) производится подготовка установки к работе, включающая закрепление электродов 8 в держателях 7 так, чтобы их рабочие концы расположились в одной горизонтальной плоскости. Это достигается с помощью регулируемого упора 14, который выставляется по высоте водной горизонтальной плоскости с предполагаемым номинальным уровнем металла 17 в кристаллизаторе 18 после окончания разливки металла. Затем

каждый из флажков переводится в положение срабатывания бесконтактных конечных выключателей 31, при этом стрелка 26 должна находиться на отметке О шкалы 27. При необходимости бесконтактные конечные выключатели 31, с помощью кронштейнов 29, могут быть перемещены в вертикальном направлении вверх или вниз по направляющим 28 и за0 фиксированы в нужном положении винтами 30. Затем каретки 6 с держателями 7 электродов 8 с помощью приводов 9 перемещаются по колоннам 4 в крайнее верхнее положение и на этом подготовка установки

5 к работе закончена.

После окончания заливки металла 17 в кристаллизатор 18 поворотное основание 2 с помощью привода 3 поворачивается и переносит электроды 8 в положение над кри0 сталлизатором 18.

Одновременно с этим устройство 20 для замера уровня металла 17 в кристаллизаторе 18 дает сигнал исполнительному механизму 23, который с помощью винта 24

5 перемещает кронштейн 21 с бесконтактными конечными выключателями 31 вверх или вниз, в зависимости от фактического уровня металла 17 в кристаллизаторе 18, на расстояние, равное повышению или понижению

0 фактического уровня металла в кристаллизаторе от предполагаемого номинального уровня с учетом расстояния возникновения устойчивой электрической дуги. Затем включаются приводы 9 вертикального пере5 мещения электродов 8 и последние на установочной скорости опускаются к зеркалу металла 17 в кристаллизаторе 18. По мере их приближения к зеркалу металла срабатывают с помощью флажков 32 бесконтактные

0 конечные выключатели 31, выключая приводы 9 и останавливая дальнейшее вертикальное перемещение электродов 8, при этом их рабочие-торцы остановятся в одной горизонтальной плоскости. Как только сработает

5 последний из бесконтактных конечных выключателей 31, включаются питание трансформатора и приводы 9 вертикального перемещения, которые теперь уже на технологической (на два порядка ниже установоч0 ной) скорости перемещают электроды 8 к зеркалу металла 17 в кристаллизаторе 18 на расстояние возникновения устойчивой электрической дуги. Поскольку расстояние между рабочими торцами электродов 8, остановившихся при срабатывании бескон5 тактных конечных выключателей 31, и зеркалом металла незначительно превышает расстояние возникновения устойчивой электрической дуги, то электроды практически одновременно пройдут эту разницу в

расстояниях, т.е. неизбежное рассогласование скоростей не успеет оказаться на небольшом отрезке пути. Одновременно с этим присадкой шлаковой смеси наводится шлаковая ванна 19. После возникновения устойчивой электрической дуги и наведения шлаковой ванны дальнейший процесс обогрева и подпитки управляется системой 15 управления в зависимости от величины тока в каждом электроде. По окончании процес- са обогрева и подпитки включаются приводы 9 вертикального перемещения электродов 8 и последние на установочной скорости выводятся из кристаллизатора 18 и переносятся с помощью привода 3 пово- рота основания 2 в исходное положение (над упором).

Таким образом, в известной установке процесс обогрева и подпитки в начальный период протекает нестабильно. Кроме это- го, велики потери времени после окончания разливки до начала процесса обогрева и подпитки. Это приводит к дополнительным затратам энергии и ухудшению качества слитка.

В предлагаемом техническом решении благодаря наличию упора для установки рабочих торцов электродов в одной горизонтальной плоскости и введенным в систему управления устройствам для обеспечения

синхронного вертикального перемещения электродов и ускоренного подвода к зеркалу металла после их настройки промежуток времени от окончания разливки до начала процесса обогрева и подпитки сокращается и электроды одновременно подводятся к зеркалу расплавленного металла на расстояние получения устойчивой электрической дуги, что позволяет сократить расход энергии и повысить качество слитков.

Формула изобретения Установка для электрошлакового обогрева и подпитки слитков, содержащая держатели электродов с приводами их вертикального перемещения по колоннам, установленным на поворотном основании, и системы управления приводами в соответствии с величиной тока в каждом электроде, отличающаяся тем, что, с целью экономии энергии с одновременным повышением качества слитков, она снабжена регулируемым упором для установки рабочих торцов электродов в одной горизонтальной плоскости и введенными в систему управления устройствами для обеспечения синхронного вертикального перемещения электродов и ускоренного подвода к зеркалу расплавленного металла после их настройки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ОТЛИВКИ СЛИТКО|В" TCXiimittKA»w*6*M-Tt:i:AЛи/\ I i,Jl ; ^-"1 1_ _ .. . . ^Bi *f-^^t* л я' ' | 1965 |

|

SU168743A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2497959C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКОЙ | 2004 |

|

RU2275283C2 |

| Установка для электрошлаковой отливки слитков | 1983 |

|

SU1115482A1 |

| Устройство для электрошлакового переплава | 1978 |

|

SU708712A1 |

| Способ получения полой заготовки методом электрошлакового переплава на твердом старте | 2017 |

|

RU2660495C1 |

| Способ обработки кристаллизующегося металла | 1978 |

|

SU719803A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ ПОЛОГО СЛИТКА | 2009 |

|

RU2424325C2 |

| Установка для электрошлаковой выплавки многослойных слитков | 1978 |

|

SU805925A1 |

| СПОСОБ ОБОГРЕВА И ТЕПЛОИЗОЛЯЦИИ ВЕРХНЕЙ ЧАСТИ КРИСТАЛЛИЗУЮЩЕГОСЯ СЛИТКА ПРИ РАЗЛИВКЕ В ИЗЛОЖНИЦУ | 2007 |

|

RU2343041C1 |

Изобретение относится к металлургии, конкретно к установкам для электрошлакового обогрева и подпитки слитков при непрерывном и полунепрерывном литье. И 23 с Цель изобретения - экономия энергии с одновременным повышением качества слитков. Установка содержит держатели 7 электродов 8 с приводами 9 их вертикального перемещения по колоннам 4, установленным на поворотном основании 2 с приводом 3 его поворота, системы управления 15 приводами 9 в соответствии с величиной тока в каждом электроде 8, регулируемый упор для установки рабочих торцов электродов 8 в одной горизонтальной плоскости и введенные в систему управления 15 устройства для обеспечения синхронного вертикального перемещения электродов 8 и ускоренного подвода к зеркалу расплавленного металла 17 после их настройки. 3 ил. У Ё ON СЛ О OJ Фиг

К

8

7 8 8

б 6

Вид б

Авторы

Даты

1991-05-23—Публикация

1988-10-03—Подача