Изобретение относится к области металлургии и может быть использовано в ферросплавном и сталеплавильном производствах.

Целью изобретения является повышение безопасности процесса за счет предотвращения образования взрывоопасной газовой смеси в размольном оборудовании.

Пример. Кусковой силикокальций подают на измельчение одновременно с окисью кальция, При нормальных условиях проведения процесса измельчения кускового сплава образующийся порошок силико- кальция перемешивается с окисью кальция, и полученная порошковая смесь поступает для дальнейшего потребления. В этих условиях окись кальция играет роль просто

инертной добавки. Без доступа воды газовыделение из порошка силикокальция не превышает 0,04 м3 на кг ч и опасности образования взрывоопасной газовой среды не возникает. В случае попадания воды в смесь порошков силикокальция и окиси кальция взрывоопасная газовая среда также не образуется, потому что происходит взаимодействие воды с окисью кальция с образованием гидроокиси кальция. Гидроокись кальция покрывает труднорастворимым слоем активные фазы на поверхности частиц порошка силикокальция, образуя вокруг них капсулы, тем самым защищая от дальнейшего воздействия воды. Поскольку гидроокись кальция имеет плохое сцепление с металлом, то с течением времени капО

ел о

со

4 Ю

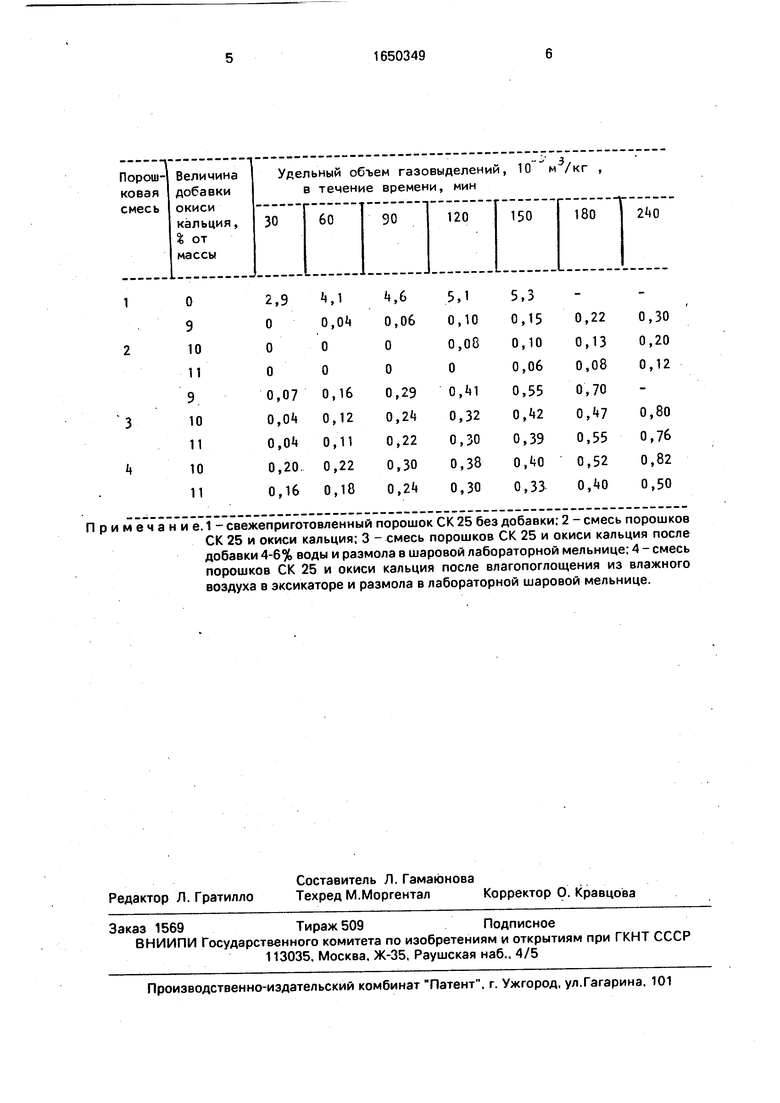

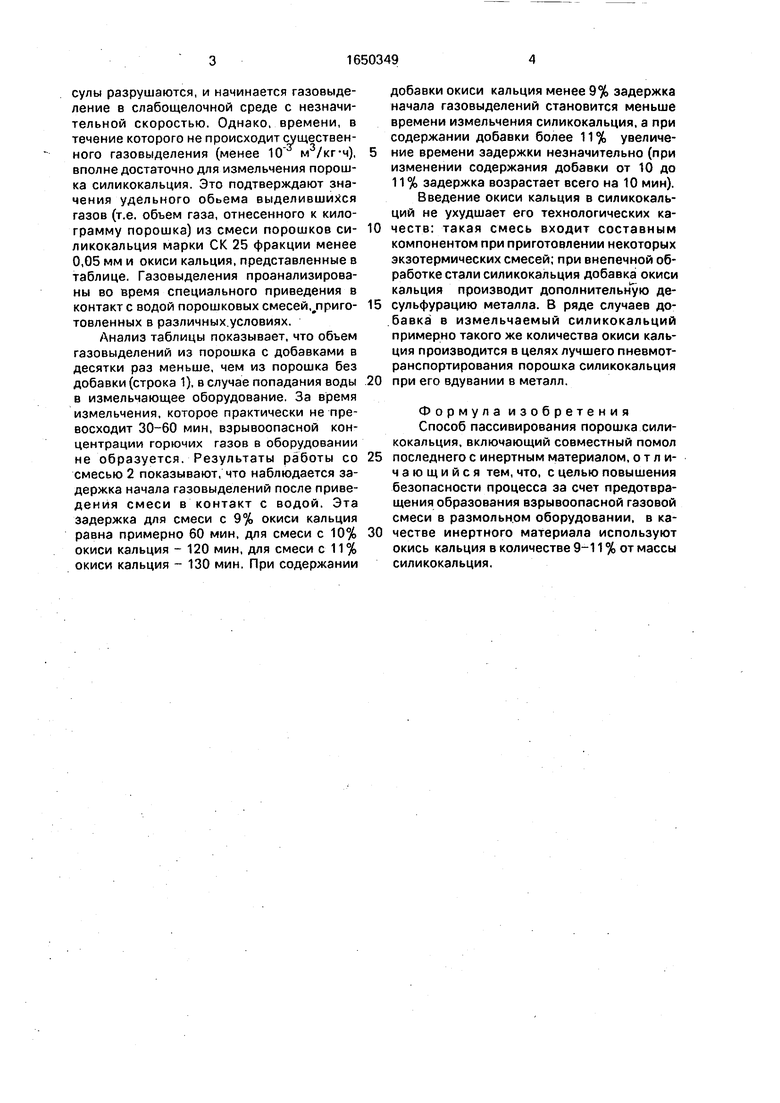

сулы разрушаются, и начинается газовыделение в слабощелочной среде с незначительной скоростью. Однако, времени, в течение которого не происходит существенного газовыделения (менее 10 м3/кг-ч), вполне достаточно для измельчения порошка силикокальция. Это подтверждают значения удельного обьема выделившихся газов (т.е. объем газа, отнесенного к килограмму порошка) из смеси порошков силикокальция марки СК 25 фракции менее 0,05 мм и окиси кальция, представленные в таблице. Газовыделения проанализированы во время специального приведения в контакт с водой порошковых смесей./фиго- товленных в различных условиях.

Анализ таблицы показывает, что объем газовыделений из порошка с добавками в десятки раз меньше, чем из порошка без добавки (строка 1), в случае попадания воды в измельчающее оборудование. За время измельчения, которое практически не превосходит 30-60 мин, взрывоопасной концентрации горючих газов в оборудовании не образуется. Результаты работы со смесью 2 показывают, что наблюдается задержка начала газовыделений после приведения смеси в контакт с водой. Эта задержка для смеси с 9% окиси кальция равна примерно 60 мин, для смеси с 10% окиси кальция - 120 мин, для смеси с 11% окиси кальция - 130 мин. При содержании

добавки окиси кальция менее 9% задержка начала газовыделений становится меньше времени измельчения силикокальция, а при содержании добавки более 11 % увеличение времени задержки незначительно (при

изменении содержания добавки от 10 до

11% задержка возрастает всего на 10 мин).

Введение окиси кальция в силикокальций не ухудшает его технологических качеств: такая смесь входит составным компонентом при приготовлении некоторых экзотермических смесей; при внепечной обработке стали силикокальция добавка окиси кальция производит дополнительную десульфурацию металла. В ряде случаев добавка в измельчаемый силикокальций примерно такого же количества окиси кальция производится в целях лучшего пневмот- ранспортирования порошка силикокальция

при его вдувании в металл.

Формула изобретения Способ пассивирования порошка силикокальция, включающий совместный помол

последнего с инертным материалом, отличающийся тем, что, с целью повышения безопасности процесса за счет предотвращения образования взрывоопасной газовой смеси в размольном оборудовании, в качестве инертного материала используют окись кальция в количестве 9-11 % от массы силикокальция.

Примечание. 1- свежеприготовленный порошок С К 25 без добавки; 2 - смесь порошков СК 25 и окиси кальция; 3 - смесь порошков СК 25 и окиси кальция после добавки 4-6% воды и размола в шаровой лабораторной мельнице; 4 - смесь порошков СК 25 и окиси кальция после влагопоглощения из влажного воздуха в эксикаторе и размола в лабораторной шаровой мельнице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пассивирования порошка силикокальция | 1980 |

|

SU904892A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО СИЛИКОКАЛЬЦИЯ | 1991 |

|

RU2030971C1 |

| СОСТАВ ДЛЯ РЕТРОГРАДНОГО ПЛОМБИРОВАНИЯ КОРНЕВЫХ КАНАЛОВ ЗУБОВ | 2012 |

|

RU2538648C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2201458C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ВЫСОКОХРОМИСТЫХ ЧУГУНОВ | 1991 |

|

RU2021379C1 |

| Способ производства стали | 1982 |

|

SU1057554A1 |

| СОСТАВ СЫРЬЕВОЙ СМЕСИ С ТЕХНОГЕННЫМИ ОТХОДАМИ МЕТАЛЛУРГИИ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ КАРБОНИЗИРОВАННЫХ ИЗДЕЛИЙ | 2023 |

|

RU2829132C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2012 |

|

RU2515158C1 |

| БЕЗВОДНЫЙ ПОРОШКООБРАЗНЫЙ КОНЦЕНТРАТ ДЛЯ ПРИГОТОВЛЕНИЯ ВОДНЫХ ТИПОГРАФИЧЕСКИХ КРАСОК ИЛИ ЛАКОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2078785C1 |

| ШИХТА ДЛЯ ПРИГОТОВЛЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2103377C1 |

Изобретение относится к металлургии, в частности к ферросплавному и сталеплавильному производству. Цель изобретения - повышение безопасности процесса за счет предотвращения образования взрывоопасной газовой смеси в размольном оборудовании. Кусковой силикокальций подают на измельчение одновременно с окисью кальция в количестве 9-11 % от массы силико- кальция. Окись кальция играет роль инертной добавки. Объем газовыделений в случае использования окиси кальция уменьшается в десятки раз, что повышает безопасность процесса. 1 табл. у ё

| Типовая инструкция по безопасному приготовлению и применению легковоспламеняющихся и экзотермических материалов при производстве стали и сплавов | |||

| Челябинск, 1978, с | |||

| Насос | 1917 |

|

SU13A1 |

| Ахачинский А.В | |||

| и др | |||

| Принцип обеспечения взрывобезопасности производства экзотермических смесей | |||

| - Тезисы докл | |||

| Материалы первой Всесоюзной научно-технической конференции | |||

| Пожаровзрывобе- зопасность производственных процессов в черной металлургии, ч | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1991-05-23—Публикация

1989-05-31—Подача