Изобретение относится к порошковой металлургии, в частности к устройствам для получения биметаллических изделий при использовании порошков и гранул, и может быть использовано в приборостроении, машиностроении и других отраслях промышленности.

Цель изобретения - повышение прочности сцепления слоев проката.

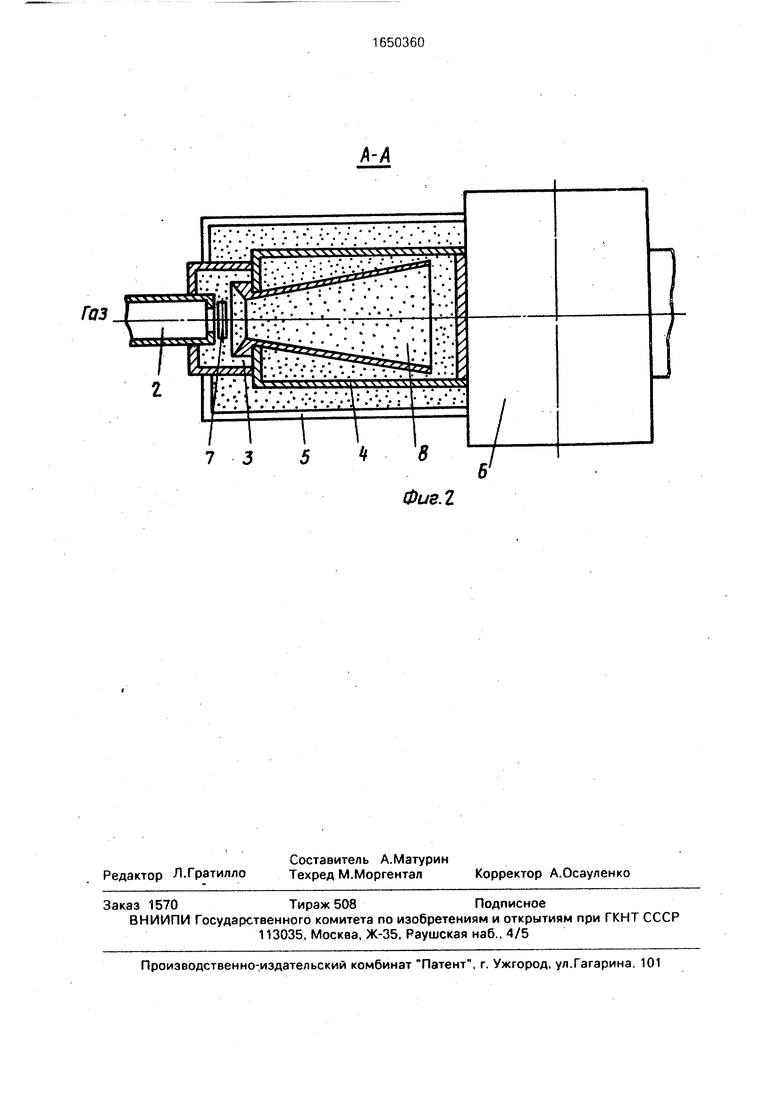

На фиг. 1 изображено предлагаемое устройство для получения многослойного проката; на фиг. 2 - разрез А-А на фиг. 1.

Устройство содержит ролик 1, трубопровод 2 сжатого газа, на котором смонтирована камера 3, установленная на задней стенке верхней части 4 бункера, нижнюю часть 5 бункера, валки 6, расположенные так, что один валок занимает верхнее и другой нижнее положения, канал 7, сопло 8, расширяющееся вдоль горизонтальных осей валков, расположенное внутри бункера и направленное к валкам, ось сопла 8 расположена на уровне зазора между валками и перпендикулярна плоскости, в которой размещены горизонтальные оси валков.

Устройство работает следующим образом.

В нижнюю часть 5 бункера засыпают порошок. Через ролик 1, верхнюю часть 4 бункера и зазор между валками 6 пропускают компактную ленту, закрепляют ее передний конец на моталке прокатного стана (не показано) и открывают доступ газа в трубопровод 2 сжатого газа. Сжатый газ, проходя через камеру 3, засасывает через канал 7 частицы порошка из нижней части бункера, увлекает их в сопло 8, где они получают линейную скорость, многократно превышающую линейную скорость движения ленты. Выходя из сопла, частицы порошка бомбардируют компактную ленту возле и в зоне деформации между валками и заклиниваются в зазоре между нижним валом и нижней поверхностью ленты. Активная бомбардировка способствует дополнительным разру- шениям поверхностных слоев частиц порошка и компактной ленты, а высокая кинетическая энергия обеспечивает принудительную подачу гранул в зону деформации между валками, что повышает напряженное

состояние в отмеченной зоне, а это в сумме благоприятствует более прочному механическому схватыванию порошка с компактной лентой и получению на выходе из валков

более прочного соединения слоев биметаллической ленты.

Подачу порошка ведут с небольшим превышением нормы расхода во избежание получения неравномерного прокатываемого слоя металла в случае непредвиденных отклонений от установленных режимов. Частицы порошка, не заклинившие в зазоре между валками и не принявшие участие в формовании слоя металла, выдуваясь несущей их струей сжатого газа, осыпаются в нижнюю часть бункера, откуда опять могут быть задействованы в работу,

Отработанная струя газа выходит через раздел между верхней и нижней частями

бункера. Однако бункер может выполняться и без разделения на две половины, но при этом он должен предусматривать выход для обработанного сжатого газа, например окошко, а также предусматривать задержание порошка, например фильтры.

Описанное устройство по сравнению с известным обеспечивает получение более прочного сцепления слоев металлов биметалла, получение более плотного и прочного

прокатываемого слоя биметалла и обеспечивает ведение процесса прокатки со сверх- высокими скоростями прокатки при высокой плотности и прочности прокатываемого слоя.

Формула изобретения Устройство для получения многослойного проката, содержащее валки и установленный в валках бункер с трубопроводом

сжатого газа, отличающееся тем, что, с целью повышения прочности сцепления слоев проката, оно снабжено роликом, щелевым соплом и камерой, соединенной с бункером и с трубопроводом и имеющей

канал в нижней стенке, причем валки расположены один над другим, ролик размещен вне бункера и примыкает к верхнему из валков, а щелевое сопло установлено в бункере соосно с трубопроводом на уровне зазора

между валками.

7 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для производства биметалла | 1987 |

|

SU1424972A2 |

| Технологическая линия для производства биметалла | 1981 |

|

SU980962A1 |

| Устройство для получения многослойного плакированного проката из металлического порошка | 1983 |

|

SU1133033A1 |

| УСТРОЙСТВО И СОПЛО ДЛЯ ХОЛОДНОГО НАПЫЛЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2004 |

|

RU2261763C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОГО ПРОКАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2318621C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 2009 |

|

RU2421312C2 |

| Устройство нанесения микростеклошариков | 2018 |

|

RU2683431C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИЦИОННОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2010 |

|

RU2438828C2 |

| Способ получения двухслойной трубы и устройство для его осуществления | 1980 |

|

SU908488A1 |

| Способ формирования антифрикционного покрытия с помощью автоматизированного устройства подачи порошкового материала в зону лазерной обработки | 2017 |

|

RU2652335C1 |

Изобретение относится к порошковой металлургии, в частности к устройствам для получения многослойного проката. Целью изобретения является повышение прочности сцепления слоев проката. В нижнюю часть 5 бункера засыпают порошок, через U.U Фиг.1 ролик 1. верхнюю часть 4 бункера и зазор между валками 6 пропускают компактную ленту, устанавливают зазор между лентой и верхней точкой нижнего валка равным или меньшим размера используемых частиц порошка. Сжатый газ по трубопроводу 2 подается в камеру 3. засасывает через канал 7 частицы порошка из нижней части бункера и увлекает их в сопло 8. Выходя из сопла, частицы порошка бомбардируют компактную ленту около зоны деформации и в ней. Частицы порошка, не принявшие участие в формовании слоя металла, выдуваясь несущей их струей сжатого газа, осыпаются в нижнюю часть бункера, откуда опять могут быть задействованы в работу Отработанная струя газа выходит через раздел между верхней и нижней частями бункера. 2 ил. Ё О ел о О) а о

Фиа.2

Авторы

Даты

1991-05-23—Публикация

1989-01-12—Подача