А-А

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141392C1 |

| Устройство для получения металлических порошков распылением расплава | 1991 |

|

SU1801064A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ЧЕШУЙЧАТОЙ ФОРМЫ | 1993 |

|

RU2073591C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО СПЛАВА НА ОСНОВЕ ЛИТОГО ЭВТЕКТИЧЕСКОГО КАРБИДА ВОЛЬФРАМА И ТВЕРДЫЙ СПЛАВ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2011 |

|

RU2470083C1 |

| Устройство для получения штапельных волокон | 1991 |

|

SU1838258A3 |

| Установка для производства металлического порошка распылением | 1989 |

|

SU1729700A1 |

| Пробоотборник жидкого металла | 1983 |

|

SU1137373A1 |

| Установка для газового распыления расплавленного металла | 1974 |

|

SU475217A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГОПОРОШКА | 1972 |

|

SU337151A1 |

| Способ получения непрерывно-литого слитка и установка для его осуществления | 1986 |

|

SU1435384A1 |

Изобретение относится к области порошковой металлургии, а именно к получению металлических порошков путем центробежного распыления струи расплава. Целью изобретения является увеличение производительности при снижении удельного расхода хладагента. При работе устройства металл из металлоприемника 3 попадает в виде струи на сферический распылитель 7, расположенный в центре кристаллизатора 8, выполненного в виде усеченного конуса и соединенного с несущим диском 10. Распылитель 7 диспергирует расплав под действием центробежной силы на мелкие частицы, которые, взаимодействуя с конической поверхностью кристаллизатора, кристаллизуются под воздействием охладителя, протекающего через поры на поверхность кристаллизатора. 4 ил.

ел

со

СХ) ел

Xлaдac ef rп (риг 2

Изобретение отосится к области порошковой металлургии, а именно к получению металлических порошков путем центробежного распыления струи расплава.

Целью изобретения является увеличение производительности при снижении удельного расхода хладагента.

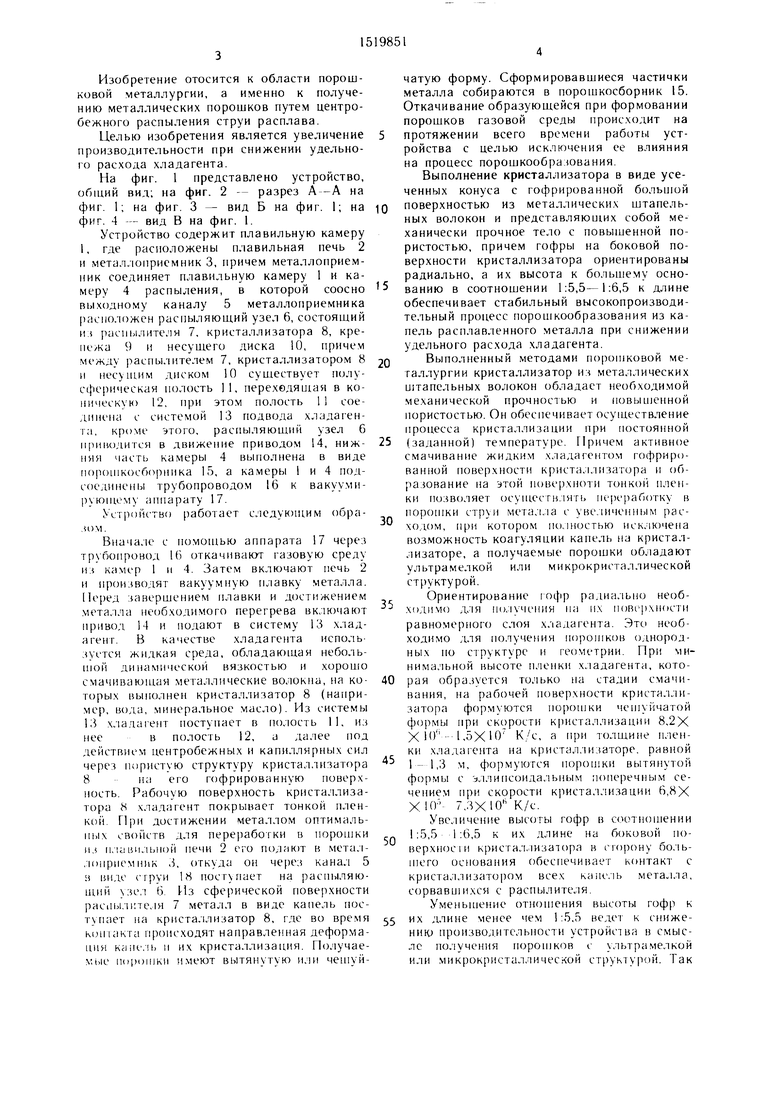

На фиг. 1 представлено устройство, обилий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - вид В на фиг. 1.

Устройство содержит плавильную камеру 1, где расположены плавильная печь 2 и металлоприемник 3, причем металлоприем- ник соединяет плавильную камеру 1 и камеру 4 распыления, в которой соосно выходному каналу 5 металлоприемника )ае1ЮЛ()жен рас11ыляюш,ий узел 6, состоящий из распылителя 7, кристаллизатора 8, крепежа 9 и несущего диска 10, причем между распылителем 7, кристаллизатором 8 и несущим диском 10 существует полусферическая полость 11, перехедяи1ая в коническую 12, при этом полость 1 1 соединена с системой 13 подвода хладагента, кроме VToro, распыляющий узел 6 приводится в движение приводом 14, нижняя часть камеры 4 выполнена в виде п()|1()и1косборннка 15, а камеры 1 и 4 подсоединены трубопроводом 16 к вакуу.ми- руюпюму аппарату 17.

Устройство работает следующим образом.

Вначале с помоп1ью аппарата 17 через трубопровод 16 откачивают газовую среду из камер 1 и 4. Затем включают печь 2 и производят вакуумную плавку металла. Перед заверщением плавки и достижением металла необходимого перегрева включают привод 14 и подают в систему 13 хладагент. В качестве хладагента используется жидкая среда, обладающая неболь- динамической вязкостью и хорошо смачивающая металлические волокна, на которых выполнен кристаллизатор 8 (например, вода, минеральное масло). Из системы 13 хладагент поступает в полость 11, из неев полость 12, а далее под

действием центробежных и капиллярных сил через пористую структуру кристал,1изатора 8на его гофрированную поверхность. Рабочую поверхность кристаллизатора 8 хладагент покрывает тонкой пленкой. При достижении металлом оптималь- пых cBoi icTB для пере()аботки в порошки пз n.ii 15и.,1ьной печи 2 его П1)дают в мета.ч- ;|пнрпемп11К 3, откуда он через кана.ч 5 и виде сгруи 18 поступает на рас1п 1ляю- щий узел 6. Из сферической поверхности расаы.-щтеля 7 металл в виде капель поступает на криста.тлизатор 8, где во время KoiruiKTa происходят направленная деформация капе.ь II их кристаллизация. Получаемые шцюшки имеют вытянутую или чешуйчатую форму, сформировавшиеся частички металла собираются в порошкосборник 15. Откачивание образующейся при формовании порошков газовой среды происходит на

протяжении всего времени работы устройства с целью исключения ее влияния на процесс порошкообразования.

Выполнение кристаллизатора в виде усеченных конуса с гофрированной больнюй

поверхностью из металлических штапельных волокон и представляюпшх собой механически прочное тело с повышенной пористостью, причем гофры на боковой поверхности кристаллизатора ориентированы радиально, а их высота к большему осно5 ванию в соотношении 1 ;5,5-1:6,5 к длине обеспечивает стабильный высокопроизводительный процесс порошкообразования из капель расплавленного металла при снижении удельного расхода .хладагента.

QВыполненный методами пороп1ковой металлургии кристаллизатор из металлических и1тапельных волокон обладает необходимой механической прочноспъю и повьипенной пористостью. Он обеспечивает осу|цествление процесса кристаллизации при постоянной

5 (заданной) температуре. Причем активное смачивание жидким хладагентом гофрированной поверхности кристаллизатора и образование на этой новерхноти тонкой пленки позволяет осуп1есги.1ять 11е)сра()()тку в струи мета:1.:1а с уве.шчепным рас- хо.лом, при котором полностью иск;1ючепа возможность коагуляции капель на кристаллизаторе, а получаемые порошки обладают ультрамелкой или микрокристаллической структурой.

Ориентирование гофр радиа:1ьпо необходимо для получепия па их поверхности равномерного слоя хладагента. Это необходимо для получения nopoinKOB однородных но структуре и геометрии. При минимальной высоте пленки хладагента, которая образуется только на стадии смачивания, на рабочей поверхности кристаллизатора формуются норопжи ченп йчатой формы при скорости кристаллизации 8,2Х X 10- 1,5Х 10 К/с, а при толщине пленки хладагента на кристал.чизаторе. равной 1-1,3 м, формуются порошки вытяпутой формы с :элли 1соидальпым поперечным сечением при скорости К11исталлизации 6,8Х X 10 7,3X10 К/с.

Увеличение высоты гофр в соотношении 1:5,5 1:6,5 к их длине на боковой но- верхп(х-|и кристал..1изатора в сторону бо. 1ь- 1ПСГО основания обеспечивает контакт с кристаллизатором всех каие. ш металла, сорвавп1ихся с распылителя.

Уменьп1ение отпон1ения высоты гофр к

5 их длине менее чем 1:5,5 ведет к снижению производительности устройства в смысле получения iioponiKOB с ультрамелкой или микрокристалличес:- ой структурой. Так

0

5

0

5

0

уменьшение этого отношения к 1:5 приводит к появ;1ению каплевидных включений, которые не обладают указанной структурой.

Увеличение отношения высоты гофр к их длине более чем 1:6,5 ведет к нарушению равномерной пропитки пористого тела хладагентом и приводит к появлению локальных зон на рабочей повехнос- ти, где из жидких частиц металла формуются порошки чешуйчатой формы, но при невысоких скоростях охлаждения. При соотношении 1:7 в получаемой продукции появляются частички порошка чешуйчатой формы, которые формовались при скорости охлаждения не выше Ю К/с. А это значит, что участки, где формовались эти частички, не пропитывались хладагентом. С увеличением отношения высоты гофр к длине площади этих участков увеличиваются и при величине отношения больше, чем 1:7,5, становится нецелесообразным использовать пористый материал в качестве кристаллизатора для получения порошков с ультрамелкой или с микрокристаллической структурой.

Выполнение рабочей поверхности кристаллизатора гофрированной позволяет значительно увеличить зону формования порошков и тем самым интенсифицировать процесс получения порошков из струи металла.

Пример. Сравнительные испытания предлагаемого технического решения и известного проводились при получении металлических порошков из расплавленных отходов электротехнической стали. В качестве хладагента в предложенном устройстве использовалось минеральное масло, а в известном - техн. вода. Гофрированный кристаллизатор выполнен из медных штапельных волокон со средним диаметром 70X10 мм и обладает следующими характеристиками:

пористость 0,651 отн. ед.;

максимальный диаметр пор 203X10 м;

средний гидравлический радиус пор 32,5X10 м;

жидкостная проницаемость 0,00128 /(м1с);

толшина пористой поверхности 0,005 м;

диаметр большего основания кристаллизатора 0,35 м.

При отношении высоты гофр к их длине, равном 1:6, с помощью предлагаемого технического решения получены порошки игольчатой формы с отношением длины к

диаметру 50-100 при производительности 25,4 кг/мин.

При тех же энергозатратах с помошью известного устройства при наружнвм диаметре конического рассекателя, равном

Q 0,35 м, и при угле между его рабочей поверхностью и осью вращения, равном 82°, достигнутапроизводительность

21,7 кг/мин.

Расход хладагента в предлагаемом 5 техническом решении составил 2,18X10 м на 1 кг продукции, а в базовом объекте - 2,55X10 м на 1 кг продукции.

Таким образом, предлагаемое устройство позволяет осуществлять высокопроизводительный процесс получения порошков при рациональном нспользовании хладагента, так как в процессе формования порошков хладагент используется в виде тонкой пленки равномерно на всей гофрированной поверхности кристаллизатора, т. е. факти- 5 чески весь хладагент принимает участие в процессе порошкообразования. Это позволяет снизнть удельный расход хладагента за счет его более эффективного использования.

0

30

Формула изобретения

Устройство для получения металлического порошка, содержашее плавильную печь, металлоприемник, вакуумную систему, приводной охлаждаемый распылитель в виде

усеченного конуса, кристаллизатор, соединенный с несушим диском, систему подачи хлаагента и сборник порошка, отли- чающееся тем, что, с целью увеличения производительности при снижении удельного

расхода хладагента, кристаллизатор выполнен из металлических штапельных волокон с гофрированной поверхностью, причем гофры на рабочей поверхности кристаллизатора ориентированы радиально и имеют различную высоту с возрастанием в направлении большего основания в соотношении 1:(5,5-1):6,5 к длине, а рабочая поверхность распылителя выполнена сферической.

В ад 6

Ри.З

Риг.1

8

18

ф(уг.

Вид В

Uffl

| Устройство для диспергированияРАСплАВлЕННыХ МЕТАллОВ | 1979 |

|

SU839694A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Установка для получения металли-чЕСКиХ пОРОшКОВ | 1979 |

|

SU839695A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-11-07—Публикация

1987-11-17—Подача