Изобретение относится к кабельной технике, а именно к линиям продольного раскроя рулонного материала.

Цель изобретения - расширение технологических возможностей за счет увеличения типоразмеров наматывания рулонов.

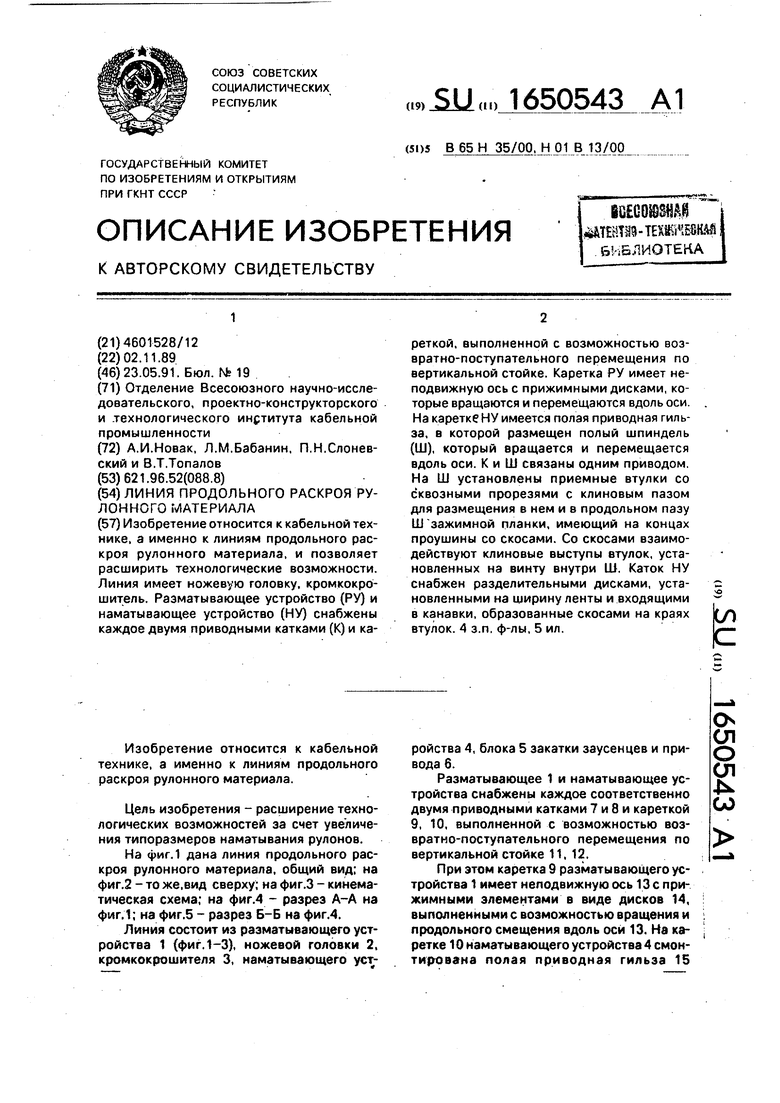

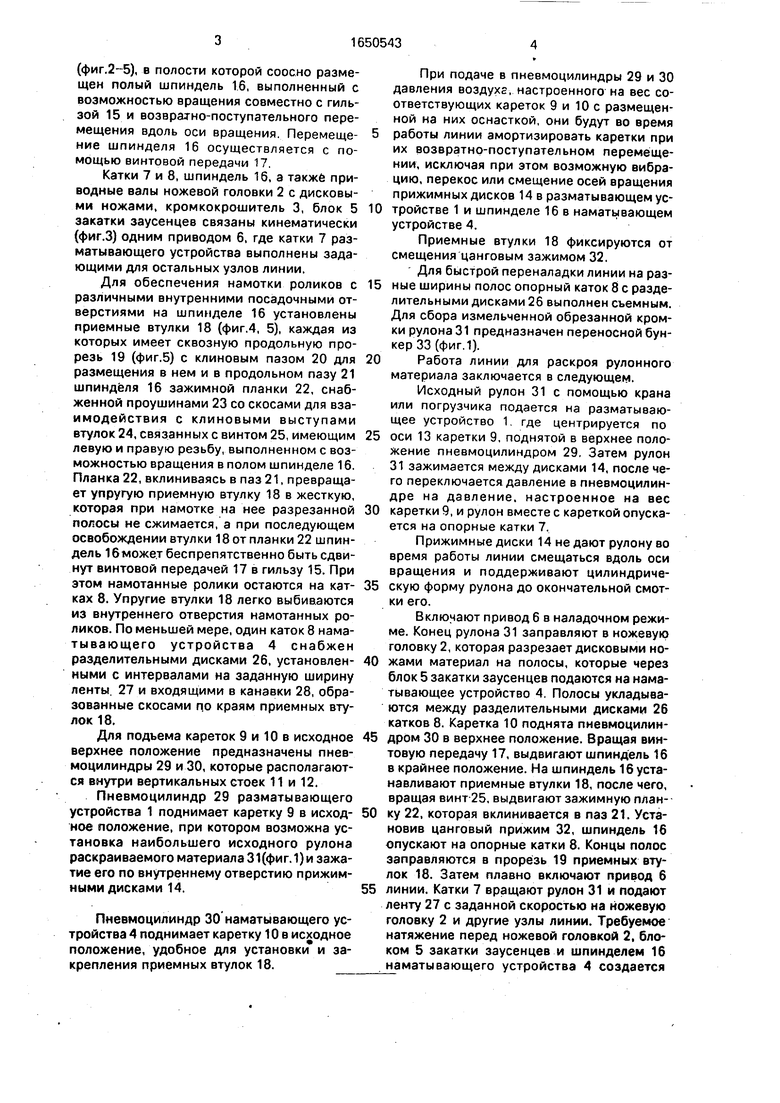

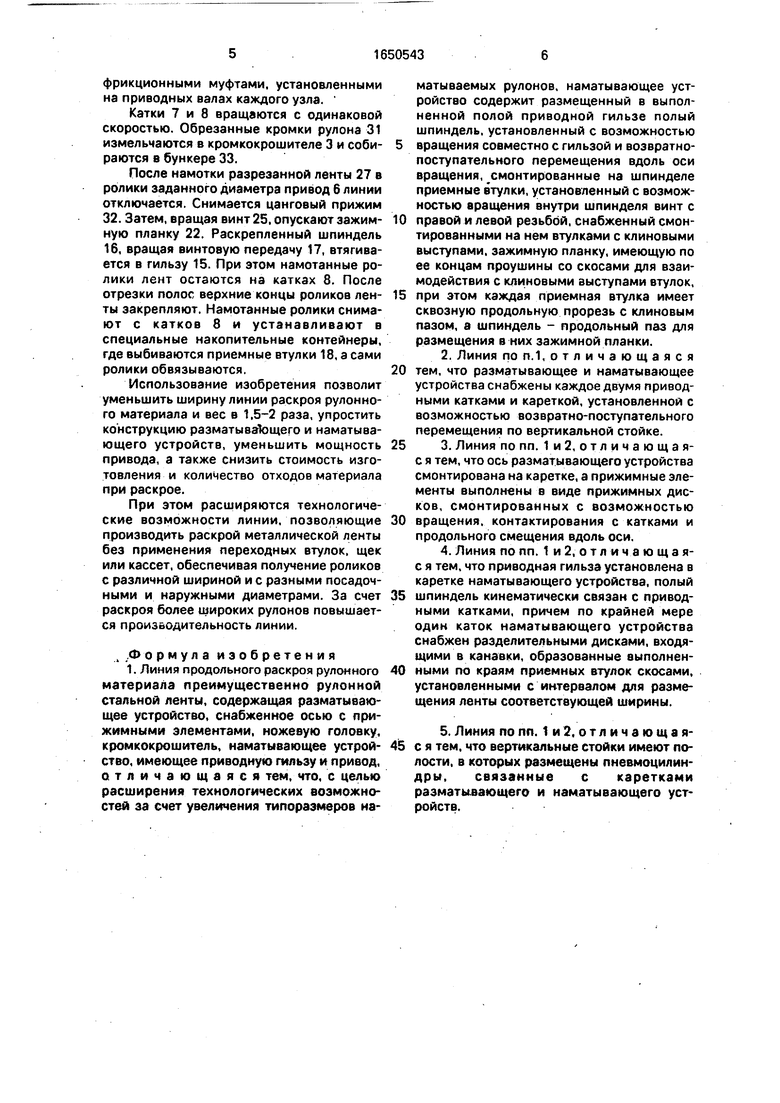

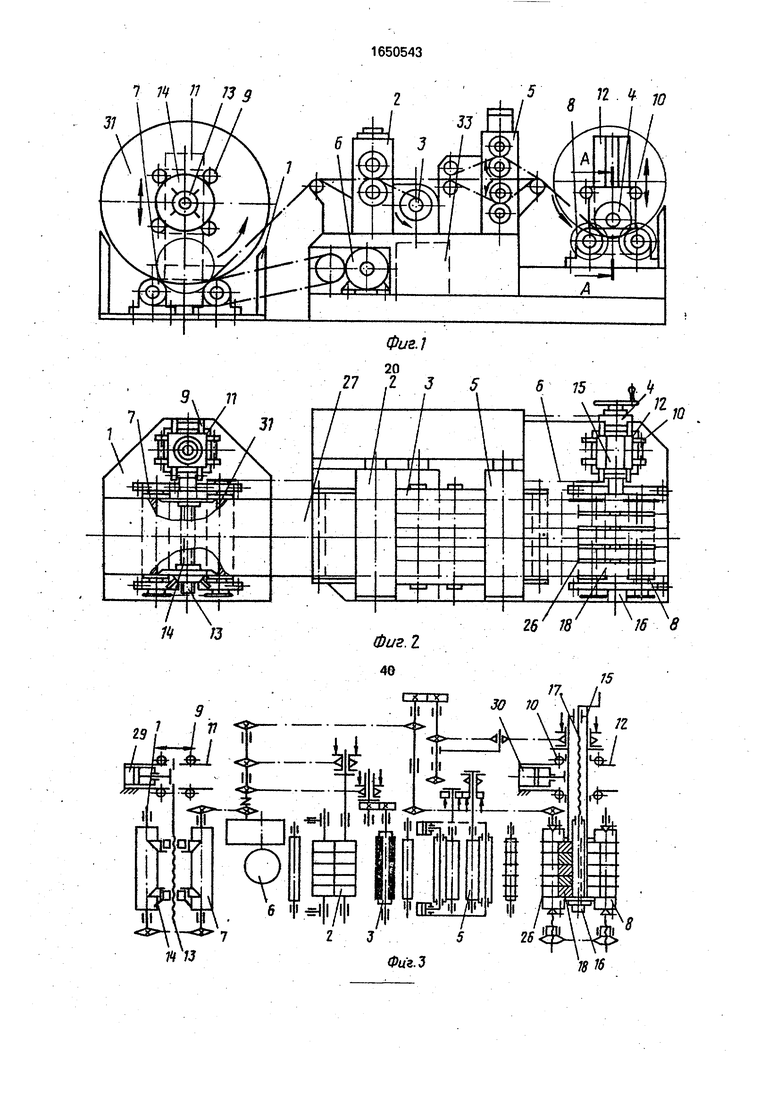

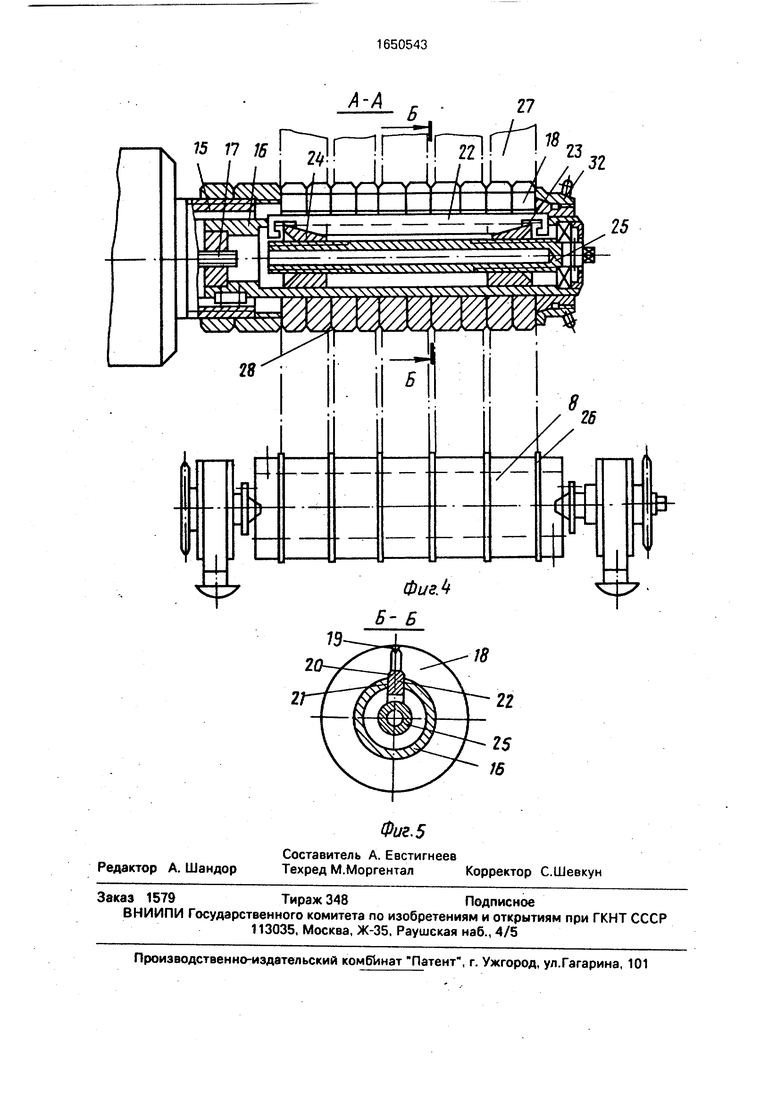

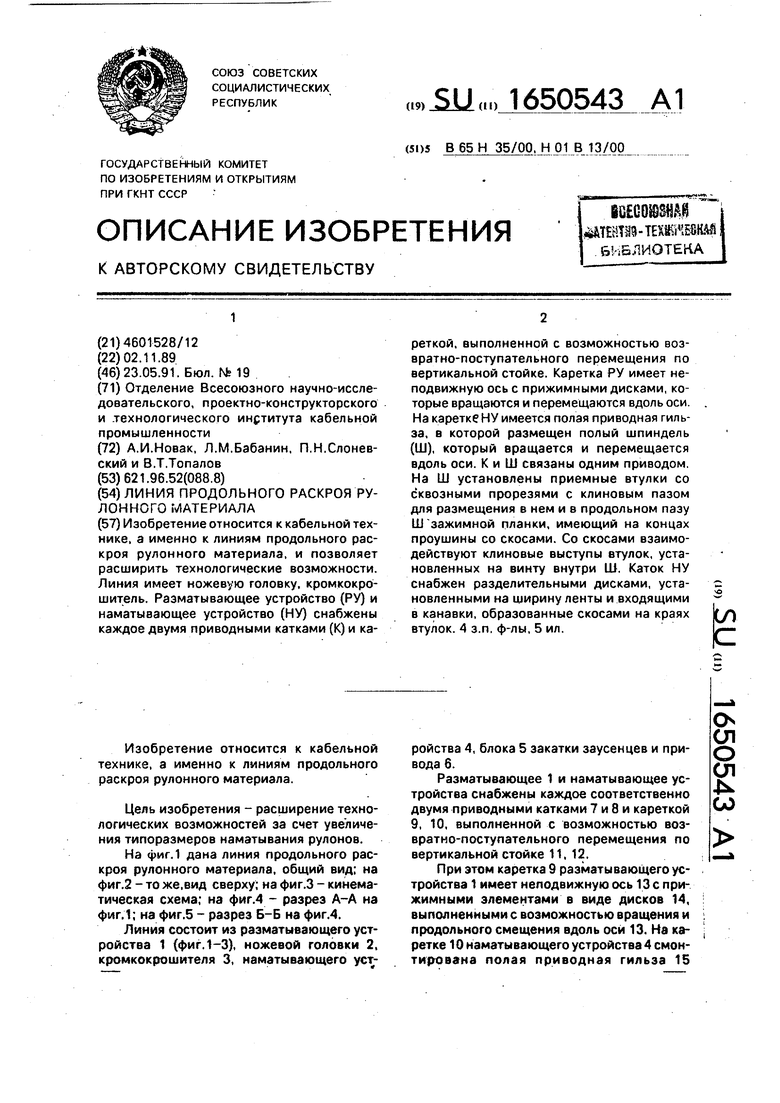

На фиг. 1 дана линия продольного раскроя рулонного материала, общий вид; на фиг.2 - то же,вид сверху; на фиг.З - кинематическая схема; на фиг.4 - разрез А-А на фиг.1; на фиг.5 - разрез Б-Б на фиг.4.

Линия состоит из разматывающего устройства 1 (фиг. 1-3), ножевой головки 2, кромкокрошителя 3, наматывающего устройства 4, блока 5 закатки заусенцев и привода 6.

Разматывающее 1 и наматывающее устройства снабжены каждое соответственно двумя приводными катками 7 и 8 и кареткой 9, 10, выполненной с возможностью возвратно-поступательного перемещения по вертикальной стойке 11, 12,

При этом каретка 9 разматывающего устройства 1 имеет неподвижную ось 13с прижимными элементами в виде дисков 14, выполненными с возможностью вращения и продольного смещения вдоль оси 13. На каретке 10 наматывающего устройства 4 смон- тирована полая приводная гильза 15

О

ел о

(Л

Јь

со

(фиг.2-5), в полости которой соосно размещен полый шпиндель 16, выполненный с возможностью вращения совместно с гильзой 15 и возвратно-поступательного перемещения вдоль оси вращения. Перемещение шпинделя 16 осуществляется с помощью винтовой передачи 17.

Катки 7 и 8, шпиндель 16, а также приводные валы ножевой головки 2 с дисковыми ножами, кромкокрошитель 3, блок 5 закатки заусенцев связаны кинематически (фиг.З) одним приводом 6, где катки 7 разматывающего устройства выполнены задающими для остальных узлов линии.

Для обеспечения намотки роликов с различными внутренними посадочными отверстиями на шпинделе 16 установлены приемные втулки 18 (фиг.4, 5), каждая из которых имеет сквозную продольную прорезь 19 (фиг.5) с клиновым пазом 20 для размещения в нем и в продольном пазу 21 шпинделя 16 зажимной планки 22, снабженной проушинами 23 со скосами для взаимодействия с клиновыми выступами втулок 24, связанных с винтом 25, имеющим левую и правую резьбу, выполненном с возможностью вращения в полом шпинделе 16. Планка 22, вклиниваясь в паз 21, превращает упругую приемную втулку 18 в жесткую, которая при намотке на нее разрезанной полосы не сжимается, а при последующем освобождении втулки 18 от планки 22 шпиндель 16может беспрепятственно быть сдвинут винтовой передачей 17 в гильзу 15. При этом намотанные ролики остаются на катках 8. Упругие втулки 18 легко выбиваются из внутреннего отверстия намотанных роликов. По меньшей мере, один каток 8 нама- тывающего устройства 4 снабжен разделительными дисками 26, установленными с интервалами на заданную ширину ленты 27 и входящими в канавки 28, образованные скосами по краям приемных втулок 18.

Для подъема кареток 9 и 10 в исходное верхнее положение предназначены пнев- моцилиндры 29 и 30, которые располагаются внутри вертикальных стоек 11 и 12.

Пневмоцилиндр 29 разматывающего устройства 1 поднимает каретку 9 в исходное положение, при котором возможна установка наибольшего исходного рулона раскраиваемого материала 31(фиг.1) и зажатие его по внутреннему отверстию прижимными дисками 14.

Пневмоцилиндр 30 наматывающего устройства 4 поднимает каретку 10 в исходное положение, удобное для установки и закрепления приемных втулок 18.

При подаче в пневмоцилиндры 29 и 30 давления воздухг, настроенного на вес соответствующих кареток 9 и 10 с размещенной на них оснасткой, они будут во время

работы линии амортизировать каретки при их возвратно-поступательном перемещении, исключая при этом возможную вибрацию, перекос или смещение осей вращения прижимных дисков 14 в разматывающем ус0 тройстве 1 и шпинделе 16 в наматывающем устройстве 4.

Приемные втулки 18 фиксируются от смещения цанговым зажимом 32.

Для быстрой переналадки линии на раз5 ные ширины полос опорный каток 8 с разделительными дисками 26 выполнен съемным. Для сбора измельченной обрезанной кромки рулона 31 предназначен переносной бункер 33 (фиг.1).

0 Работа линии для раскроя рулонного материала заключается в следующем.

Исходный рулон 31 с помощью крана или погрузчика подается на разматывающее устройство 1 где центрируется по

5 оси 13 каретки 9, поднятой в верхнее положение пневмоцилиндром 29. Затем рулон 31 зажимается между дисками 14, после чего переключается давление в пневмоцилин- дре на давление, настроенное на вес

0 каретки 9, и рулон вместе с кареткой опускается на опорные катки 7.

Прижимные диски 14 не дают рулону во время работы линии смещаться вдоль оси вращения и поддерживают цилиндриче5 скую форму рулона до окончательной смотки его.

Включают привод 6 в наладочном режиме. Конец рулона 31 заправляют в ножевую головку 2, которая разрезает дисковыми но0 жами материал на полосы, которые через блок 5 закатки заусенцев подаются на наматывающее устройство 4. Полосы укладываются между разделительными дисками 26 катков 8. Каретка 10 поднята пневмоцилин5 дром 30 в верхнее положение. Вращая винтовую передачу 17, выдвигают шпиндель 16 в крайнее положение. На шпиндель 16 устанавливают приемные втулки 18, после чего, вращая винт 25, выдвигают зажимную план0 ку 22, которая вклинивается в паз 21. Установив цанговый прижим 32, шпиндель 16 опускают на опорные катки 8. Концы полос заправляются в прорезь 19 приемных втулок 18. Затем плавно включают привод 6

5 линии. Катки 7 вращают рулон 31 и подают ленту 27 с заданной скоростью на ножевую головку 2 и другие узлы линии. Требуемое натяжение перед ножевой головкой 2, блоком 5 закатки заусенцев и шпинделем 16 наматывающего устройства 4 создается

фрикционными муфтами, установленными на приводных валах каждого узла.

Катки 7 и 8 вращаются с одинаковой скоростью. Обрезанные кромки рулона 31 измельчаются в кромкокрошителе 3 и собираются в бункере 33.

После намотки разрезанной ленты 27 в ролики заданного диаметра привод б линии отключается. Снимается цанговый прижим 32. Затем, вращая винт 25, опускают зажимную планку 22. Раскрепленный шпиндель 16, вращая винтовую передачу 17, втягивается в гильзу 15. При этом намотанные ролики лент остаются на катках 8. После отрезки полос верхние концы роликов ленты закрепляют. Намотанные ролики снимают с катков 8 и устанавливают в специальные накопительные контейнеры, где выбиваются приемные втулки 18, а сами ролики обвязываются.

Использование изобретения позволит уменьшить ширину линии раскроя рулонного материала и вес в 1,5-2 раза, упростить конструкцию разматывающего и наматывающего устройств, уменьшить мощность привода, а также снизить стоимость изготовления и количество отходов материала при раскрое.

При этом расширяются технологические возможности линии, позволяющие производить раскрой металлической ленты без применения переходных втулок, щек или кассет, обеспечивая получение роликов с различной шириной и с разными посадочными и наружными диаметрами. За счет раскроя более широких рулонов повышается производительность линии.

,.Формула изобретения

1. Линия продольного раскроя рулонного материала преимущественно рулонной стальной ленты, содержащая разматывающее устройство, снабженное осью с прижимными элементами, ножевую головку, кромкокрошитель, наматывающее устройство, имеющее приводную гильзу и привод, отличающаяся тем, что, с целью расширения технологических возможностей за счет увеличения типоразмеров наматываемых рулонов, наматывающее устройство содержит размещенный в выполненной полой приводной гильзе полый шпиндель, установленный с возможностью

вращения совместно с гильзой и возвратно- поступательного перемещения вдоль оси вращения, смонтированные на шпинделе приемные втулки, установленный с возможностью вращения внутри шпинделя винт с

правой и левой резьбой, снабженный смонтированными на нем втулками с клиновыми выступами, зажимную планку, имеющую по ее концам проушины со скосами для взаимодействия с клиновыми выступами втулок,

при этом каждая приемная втулка имеет сквозную продольную прорезь с клиновым пазом, а шпиндель - продольный паз для размещения в них зажимной планки.

2. Линия по п.1, отличающаяся

тем, что разматывающее и наматывающее устройства снабжены каждое двумя приводными катками и кареткой, установленной с возможностью возвратно-поступательного перемещения по вертикальной стойке.

3. Линия по пп. 1и2, отличающая- с я тем, что ось разматывающего устройства смонтирована на каретке, а прижимные элементы выполнены в виде прижимных дисков, смонтированных с возможностью

вращения, контактирования с катками и продольного смещения вдоль оси.

А. Линия по пп. 1и2,отличающая- с я тем, что приводная гильза установлена в каретке наматывающего устройства, полый

шпиндель кинематически связан с приводными катками, причем по крайней мере один каток наматывающего устройства снабжен разделительными дисками, входящими в канавки, образованные выполненными по краям приемных втулок скосами, установленными с интервалом для размещения ленты соответствующей ширины.

5. Линия по пп. 1и2, отличающая- с я тем. что вертикальные стойки имеют полости, в которых размещены пневмоцилин- дры, связанные с каретками разматывающего и наматывающего устройств.

7 Jf П J3 $

J7

5 8 Г

г/г.7

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для настилания полотнищ эластичных материалов и их раскраивания на заготовки | 1982 |

|

SU1066830A1 |

| Установка для формирования настилов полотен эластичного материала | 1982 |

|

SU1079577A1 |

| Линия для раскроя движущегося листового проката | 1980 |

|

SU912415A1 |

| УСТРОЙСТВО для РАСКРОЯ и стыковки ПРОРЕЗИНЕННОЙ ТКАНИ | 1970 |

|

SU264683A1 |

| Устройство для настилания и раскраивания длинномерных материалов | 1983 |

|

SU1183384A2 |

| МАШИНА ДЛЯ ОТРЕЗАНИЯ ПОЛОТЕН ТКАНИ ЗАДАННОЙ ДЛИНЫ | 1993 |

|

RU2062826C1 |

| Агрегат продольной резки рулонного материала | 1986 |

|

SU1542703A1 |

| Устройство для настилания полотнищ эластичных материалов и их раскраивания на заготовки | 1983 |

|

SU1211085A1 |

| УСТРОЙСТВО для ПРОДОЛЬНОЙ РЕЗКИ полосового ПОЛИМЕРНОГО МАТЕРИАЛАi:.-K;iu;^:j-M-.xH?!it>&.iiMj| | 1972 |

|

SU352781A1 |

| СТРОГАЛЬНО-ПИЛЬНЫЙ СТАНОК | 1992 |

|

RU2050263C1 |

Изобретение относится к кабельной технике, а именно к линиям продольного раскроя рулонного материала, и позволяет расширить технологические возможности. Линия имеет ножевую головку, кромкокро- шитель. Разматывающее устройство (РУ) и наматывающее устройство (НУ) снабжены каждое двумя приводными катками (К) и кареткой, выполненной с возможностью возвратно-поступательного перемещения по вертикальной стойке. Каретка РУ имеет неподвижную ось с прижимными дисками, которые вращаются и перемещаются вдоль оси. На каретке НУ имеется полая приводная гильза, в которой размещен полый шпиндель (Ш), который вращается и перемещается вдоль оси. К и Ш связаны одним приводом. На Ш установлены приемные втулки со сквозными прорезями с клиновым пазом для размещения в нем и в продольном пазу Ш зажимной планки, имеющий на концах проушины со скосами. Со скосами взаимодействуют клиновые выступы втулок, установленных на винту внутри Ш. Каток НУ снабжен разделительными дисками, установленными на ширину ленты и входящими в канавки, образованные скосами на краях втулок. 4 з.п. ф-лы, 5 ил.

Зх ;

W

ч «ПЙПГ1 Г Д°л

Я

А-А

27

в- в

18

Авторы

Даты

1991-05-23—Публикация

1989-11-02—Подача