Изобретение относится к черной металлургии и может быть использовано при термической обработке отливок, преимущественно из среднеуглеродистых кремний- марганцевистых сталей.

Цель изобретения - повышение трещиностойкости при сохранении прочностных свойств отливки.

Среднеуглеродистые кремниймарган- цевистые стали склонны к осевой и зональной ликвации. В осевой зоне отливок вг зависимости от их толщины содержание углерода и некоторых легирующих элементов может повышаться в два и более раза, что обуславливает значительную неравномерность свойств а периферийных и осевой зо- нах отливок, а также увеличивает склонность их к трещинообразованию.

Экспериментально установлено, что если с повышением толщины литой заготовки (отливки) от 20 до 100 мм скорость охлаждения из аустенитного состояния снижать от 14до2°С/с, причем с увеличением толщины на каждые 20 мм скорость охлаждения в указанном интервале снижать на 2-3°С/с, то для отливок различной толщины распад переохлажденного аустенита происходит по одному механизму с образованием диспергированной феррито-квазиэвтектоидной структуры, обеспечивающей высокую равномерность свойств в направлении толщины отливки и полное отсутствие трещин.

Если охлаждение производить со скоростью более 14°С/с, то в отливках даже толщиной 20 мм часть переохлажденного аустенита распадается по промежуточному механизму с образованием бейнита, что моО

ел о

v|

ю

жет вызвать образование трещин и снижает пластичность и вязкость стали. Если охлаждение проводят со скоростью менее 2°С/с, то не обеспечиваются требуемые прочностные характеристики изделия,

Если с повышением толщины отливки на каждые 20 мм скорость охлаждения снижают менее чем на 2°С/с, то в осевой зоне происходит образование бейнита, приводящее к возникновению трещин, при этом увеличивается неоднородность свойств в направлении толщины отливки. Если с повышением толщины отливки на каждые 20 см скорость охлаждения снижают менее чем на 2°С/с, то в осевой зоне происходит образование бейнита, приводящее к возникновению трещин, и при этом увеличивается неоднородность свойств в направлении толщины отливки. Если с повышением толщины отливки на каждые 20 мм скорость охлаждения снижает более чем на 3°С/с, то не обеспечиваются требуемые прочностные свойства отливки.

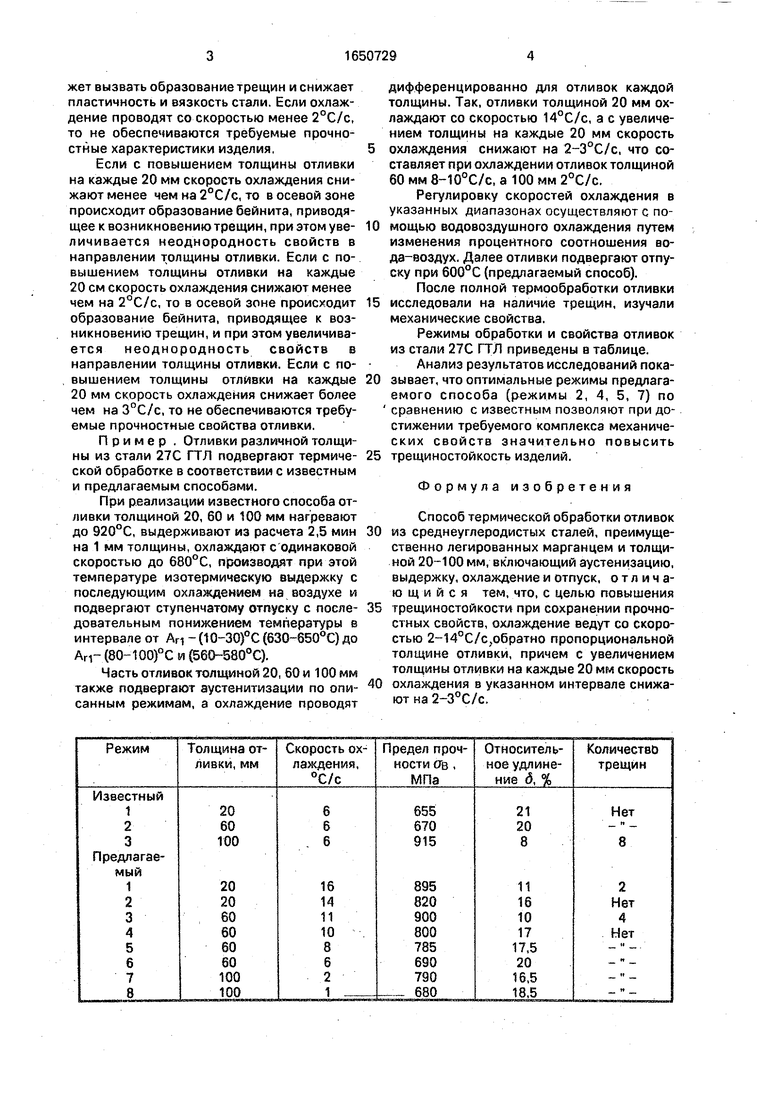

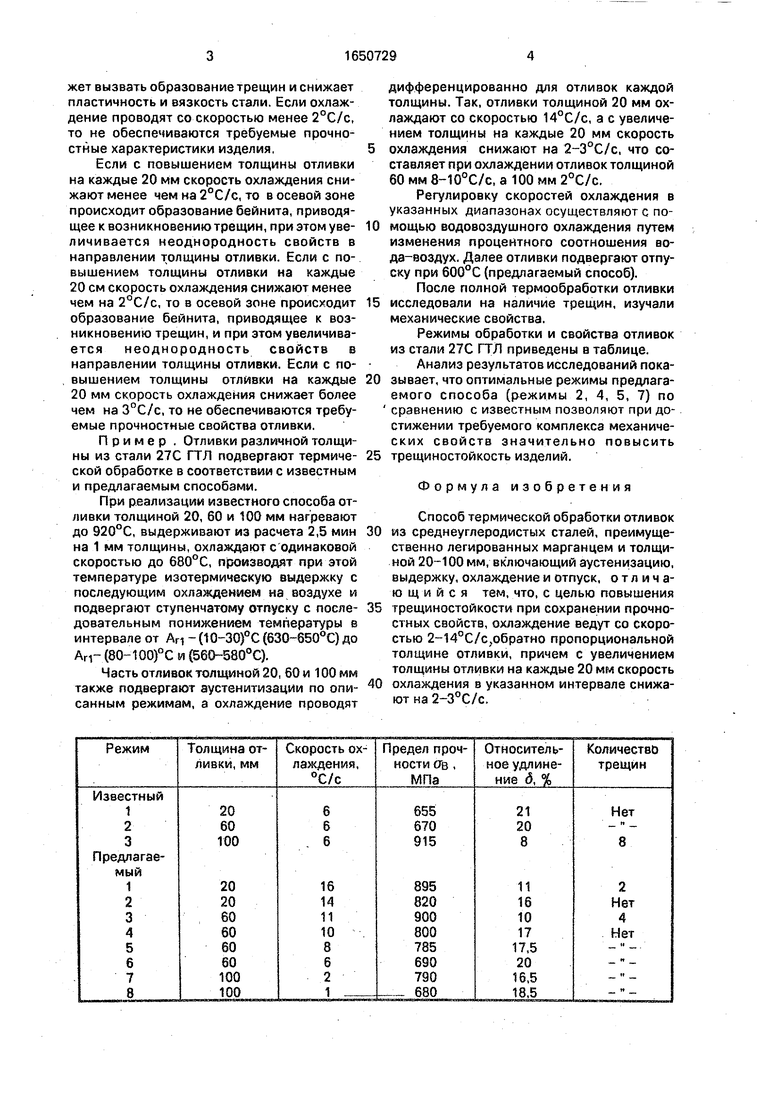

Пример . Отливки различной толщины из стали 27С ГТЛ подвергают термической обработке в соответствии с известным и предлагаемым способами.

При реализации известного способа отливки толщиной 20, 60 и 100 мм нагревают до 920°С, выдерживают из расчета 2,5 мин на 1 мм толщины, охлаждают с одинаковой скоростью до 680°С, производят при этой температуре изотермическую выдержку с последующим охлаждением на воздухе и подвергают ступенчатому отпуску с последовательным понижением температуры в интервале от АП - (tO-30)°C (630-850°C) до АГ1- (80-100)°С и (560-580°С).

Часть отливок толщиной 20, 60 и 100 мм также подвергают аустенитизации по описанным режимам, а охлаждение проводят

дифференцированно для отливок каждой толщины. Так, отливки толщиной 20 мм охлаждают со скоростью 14°С/с, а с увеличением толщины на каждые 20 мм скорость

охлаждения снижают на 2-3°С/с, что составляет при охлаждении отливок толщиной 60 мм 8-10°С/с, а 100 мм 2°С/с.

Регулировку скоростей охлаждения в указанных диапазонах осуществляют с помощью водовоздушного охлаждения путем изменения процентного соотношения вода-воздух. Далее отливки подвергают отпуску при 600°С (предлагаемый способ).

После полной термообработки отливки

исследовали на наличие трещин, изучали механические свойства.

Режимы обработки и свойства отливок из стали 27С ГТЛ приведены в таблице. Анализ результатов исследований показывает, что оптимальные режимы предлагаемого способа (режимы 2, 4, 5, 7) по сравнению с известным позволяют при достижении требуемого комплекса механических свойств значительно повысить

трещиностойкость изделий.

Формула изобретения

Способ термической обработки отливок из среднеуглеродистых сталей, преимущественно легированных марганцем и толщиной 20-100 мм, включающий аустенизацию, выдержку, охлаждение и отпуск, отличающийся тем, что, с целью повышения трещиностойкости при сохранении прочностных свойств, охлаждение ведут со скоростью 2-14°С/с,обратно пропорциональной толщине отливки, причем с увеличением толщины отливки на каждые 20 мм скорость охлаждения в указанном интервале снижают на 2-3°С/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки отливок из серого чугуна | 1982 |

|

SU1122714A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ ОТВЕТСТВЕННЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 2020 |

|

RU2737690C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2393238C1 |

| СПОСОБ РЕГУЛИРУЕМОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2606665C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 1993 |

|

RU2034051C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

| Способ изготовления лонжеронов рам транспортных машин | 1987 |

|

SU1433991A1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬНАЯ ПОЛОСА И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2013 |

|

RU2711698C2 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2812417C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1994 |

|

RU2081191C1 |

Изобретение относится к черной металлургии и может быть использовано при термическойобработке отливок преимущественно из среднеуглеродистых кремниймарганцевистых сталей. Цель изобретения - повышение трещиностойкости отливок при сохранении прочностных свойств, Способ термообработки отливок включает аустенизацию, выдержку, охлаждение и отпуск, причем охлаждение отливок толщиной от 20 до 100 мм из аустенитного состояния ведут со скоростью 2-14°С/с, обратно пропорциональной толщине отливок так, что с увеличением толщины на каждые 20 мм скорость охлаждения в указанном интервале снижают на 2-3°С/с. Данные параметры охлаждения обеспечивают формирование феррито-квазиэвтектоидной структуры, 1 табл.

| Способ термической обработки заготовок | 1985 |

|

SU1301856A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-05-23—Публикация

1989-02-06—Подача