Изобретение относится к металлургии, в частности к составам лигатуры для получения износостойких чугунов.

Цель изобретения - снижение износа в условиях полусухого трения и повышение эксплуатационной стойкости чугуна.

Поставленная цель достигается тем, что лигатура, содержащая медь, алюминий, фосфор, углерод и железо, дополнительно содержит нитриды хрома, карбонитриды титана, магний и бериллий при следующем соотношении компонентов, мас,%:

Медь

Алюминий

Фосфор

Углерод

Нитриды хрома

Карбонитриды титана

Магний

Бериллий

Железо

12-15 6-8 5-10 0,07-0,3 22-27 10-15 6-11 0,2-0,7 Остальное

Дополнительное введение в состав лигатуры нитридов хрома обеспечивает повышение стабильности структуры и коэффициента трения, твердости и прочностных свойств, что способствует повышению эксплуатационных характеристик чугуна. При концентрации нитридов хрома до 22 мас.% износостойкость в условиях полусухого трения и эксплуатационные свойства недостаточны, а верхний предел .их концентрации (27 мае. %) обусловлен уве- личением содержания неметаллических включений по границам зерен и снижением эксплуатационных свойств чугуна.

Магний модифицирует структуру чугуна, что повышает его механические и эксплуатационные свойства. При концентрации магния до б мае. % его модифицирующий эффект и эксплуатационные свойства низкие, а при увеличении его содержания более 11 мас.% усиливается пи- роэффект при обработке чугуна, снижается

О

о со о

4 О

стабильность структуры, механических и эксплуатационных свойств.

Бериллий измельчает и отбеливает структуру, повышает содержание зернистого перлита, механические и эксплуатационные свойства, но при его концентрации более 0,7 мас,% увеличивается содержание цементита, что снижает предел выносливости при изгибе и эксплуатационные свойства. При содержании его до 0,2 мас.% повышается содержание феррита, снижаются твердость, износостойкость и эксплуатационные свойства чугуна.

Карбонитриды титана повышают стабильность структуры и коэффициента трения, что увеличивает износостойкость и эксплуатационные свойства. Микролегирующий эффект карбонитридов титана и повышение фрикционных свойств отмечаются их минимальной концентрацией в лигатуре 10 мас.%, а при увеличении их концентрации более 15 мас.% повышаются хрупкость чугуна и нестабильность структуры, что снижает пределы прочности и выносливости при изгибе и эксплуатационные свойства.

Концентрация алюминия снижена до 6- 8 мас.% и меди до 12-15 мас.%, так как при более высоких их концентрациях усиливаются ликвационные процессы и возрастает нестабильность структуры, что снижает предел прочности при изгибе, износостойкость и эксплуатационные свойства. При их концентрации менее нижних пределов ухудшаются технологические свойства, укрупняется структура чугуна и эксплуатационные свойства.

Фосфор в составе лигатуры обеспечивает повышение степени перлитизации структуры и твердости и износостойкости, его содержание оставлено в прежних пределах. Верхний предел содержания углерода ограничен 0,3 мас.%, выше которого увеличивается количество феррита в структуре чугуна, снижаются его твердость, износостойкость и эксплуатационные свойства. Нижний предел концентрации (0,07 мас.%) обусловлен снижением технологических, механических и фрикционных свойств при более низких концентрациях.

Пример. Для производства лигатур используют измельченные до фракции 0,1- 2 мм карбонитриды титана ФТ и 1Н; нитриды хрома в порошке С2 (11,8% азота) в соответствии с ТУ 6-09-03-45-75; магний в порошке Мг1; измельченный до фракции 0,1-3 мм сплав АБ-2; медь в соответствии с ГОСТ 859-78 марки М1; измельченный до фракции 0,1-3,0 мм бериллий Бе1, сорт 1, ТУ48-103-72; фосфор в порошке Ф1. Лигатуру фракции 10-40 мм вводят в количестве 0,6% от массы чугуна.

Для выплавки лигатуры оптимального состава (состав 2, табл.1) используют шихту,

содержащую 26 кг меди, 17 кг сплава АБ-1; 16 кг фосфора; 20 кг магния; 46 кг нитридов хрома и 21 кг карбонитридов титана. Магний вводят в виде механической смеси вместе с нитридами хрома в порошке,

0 карбонитридами титана фракции 0.1-2 мм и измельченного алюминийбериллиевого сплава АБ-2. Угар магния 17-19%.

Опытные плавки лигатур проведены в открытых индукционных печах емкостью

5 150 кг. Плавление шихты проводили в следующей последовательности. Сначала в индукционной печи расплавляют медь М1 (ГОСТ 859-78) под слоем древесного угля и раскисляют ее феррофосфором. Затем вво0 дят сплав АБ-2 (ГОСТ 23911-79), нитриды хрома, магний и карбонитриды титана ФТ и 1Н (ТУ 6-09-112-85). После перемешивания и выдержки в течение 2-3 мин при 1180- 1200°С лигатуру разливают в плоские ме5 таллические изложницы.

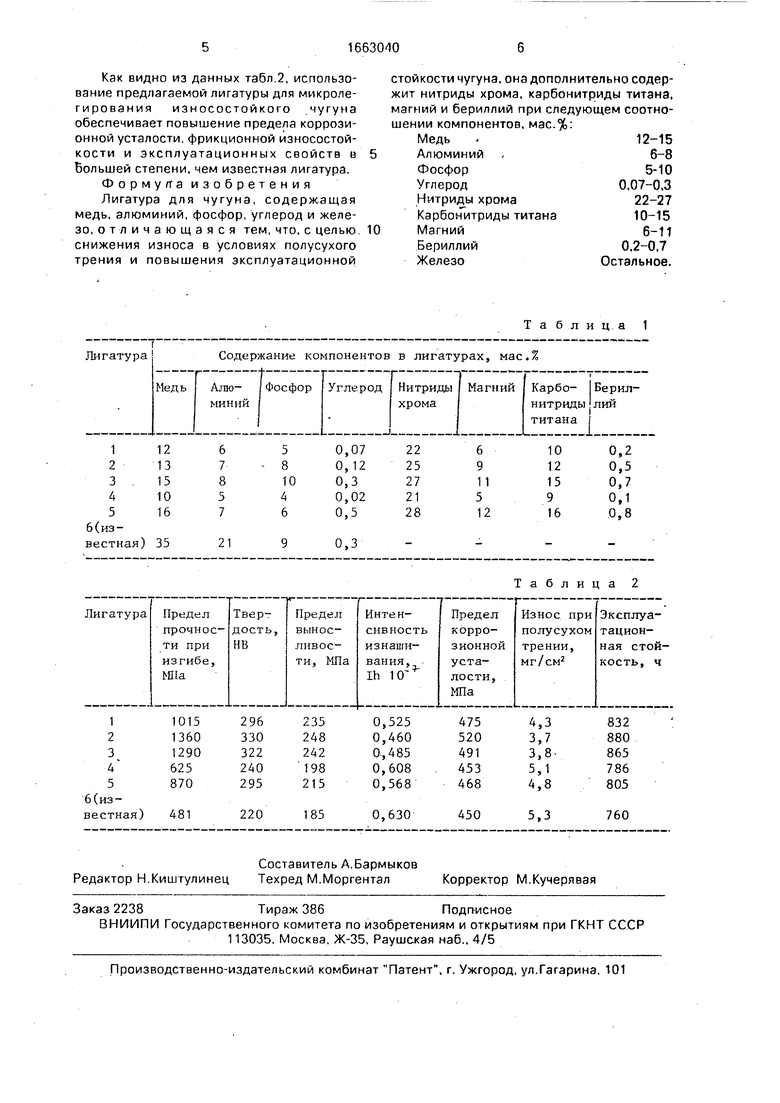

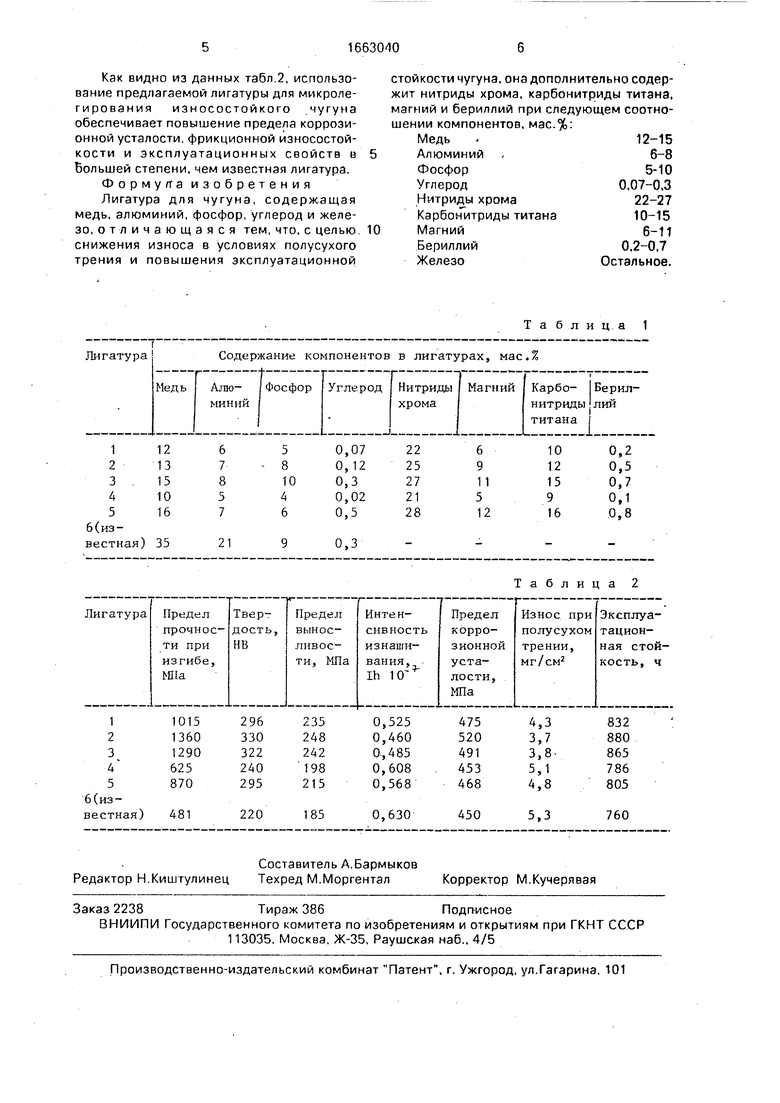

В табл.1 приведены химические составы лигатур опытных плавок.

Чугун выплавляли в дуговой электропечи марки ДС-1,5 и выпускали в литейные

0 ковши при 1470-1490°С. При заполнении ковша на 1/2 его высоты в расплав присаживают лигатуры составов 1-6 фракции 10- 40 мм в количестве 0.6% от массы расплавленного металла. Химический со5 став чугуна перед микролегированием, мас.%: углерод 2,6-2,7; кремний 1,2-1,3; марганец 0,6-0,7; фосфор 0,04-0,06; никель 0,20-0,22;-хром 0,12-0,13; сера 0,05-0,06; железо остальное.

0 Исследование микроструктуры и механических свойств проводят на цилиндрических 10 мм образцах в соответствии с ГОСТ 3443-87, ГОСТ 9012-59 и ГОСТ 1497-84. Интенсивность изнашивания определяли

5 на кольцевых образцах 15-0.2 мм в соответствии с ГОСТ 23210-80. а износостойкость в условиях полусухого трения - по методике ВНИИНМАШ.

Предел коррозионной усталости опре0 деляют на образцах типа У111 на базе испы- таний 10 циклов, а эксплуатационную стойкость- на инерционных испытательных стендах по схеме неподвижная колодка из материала 6КХ-1Б -вращающийся цилиндр

5 60 мм из исследуемого микролегированного чугуна.

В табл.2 представлены данные о механических и эксплуатационных свойствах микролегированных известной и предлагаемой лигатурами износостойких чугунов.

Как видно из данных табл 2, использование предлагаемой лигатуры для микролегирования износостойкого чугуна обеспечивает повышение предела коррозионной усталости, фрикционной износостойкости и эксплуатационных свойств в Большей степени, чем известная лигатура. Форму/та изобретения Лигатура для чугуна, содержащая медь, алюминий, фосфор, углерод и железо, отличающаяся тем, что, с целью снижения износа в условиях полусухого трения и повышения эксплуатационной

стойкости чугуна, она дополнительно содержит нитриды хрома, карбонитриды титана, магний и бериллий при следующем соотношении компонентов, мас.%:

Медь .12-15

Алюминий ,6-8

Фосфор5-10

Углерод0,07-0,3

Нитриды хрома22-27

Карбонитриды титана10-15

Магний6-11

Бериллий0,2-0.7

ЖелезоОстальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура для чугуна | 1989 |

|

SU1656004A1 |

| Лигатура для чугуна | 1990 |

|

SU1705391A1 |

| Лигатура для чугуна | 1987 |

|

SU1468953A1 |

| Лигатура | 1987 |

|

SU1446183A1 |

| Немагнитный чугун | 1991 |

|

SU1788071A1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2513363C1 |

| Лигатура | 1988 |

|

SU1539228A1 |

| Высокопрочный чугун | 1987 |

|

SU1511290A1 |

| Серый чугун | 1989 |

|

SU1668458A1 |

| Высокопрочный чугун | 1990 |

|

SU1740480A1 |

Изобретение относится к металлургии, в частности к составам лигатур для износостойких чугунов доэвтектического состава. Цель - снижение износа в условиях полусухого трения и повышения эксплуатационной стойкости чугуна. Лигатура содержит медь, алюминий, фосфор, углерод, нитриды хрома, карбонитриды титана, магний, бериллий и железо при следующем соотношении компонентов, мас.%: медь 12 - 15

алюминий 6 - 8

фосфор 5 - 10

углерод 0,07 - 0,3

нитриды хрома 22 - 27

карбонитриды титана - 10 - 15

магний 6 - 11

бериллий 0,2 - 0,7 и железо остальное. Дополнительный ввод в состав лигатуры нитридов хрома, карбонитридов титана, магния и бериллия обеспечивает повышение на 20 - 30% эксплуатационных характеристик чугуна за счет комплексного модифицирующего и микролегирующего действия. 2 табл.

Таблица 1

Таблица 2

| Лигатура для чугуна | 1978 |

|

SU773115A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Лигатура | 1981 |

|

SU960294A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-07-15—Публикация

1989-04-11—Подача