Изобретение относится к металлургии, в маетности к. изготовлению серых износостойких чугунов, работающих в уславия х сложнонапряхенного состояния, например ер втулках двигателей внутреннего сгора.ния,:, ,.;; - . :

Известен Чугун Следующего химического состава, мас.%:

Углерод2.8-3,8

Кремний .До 0.9

Марганец„до 0.9

Хром0.25-5,0

Молибден0.30-5,0

МедьДо 0,5

Фосфор0,t-1

Сера0.01-Ч),1

Алюминий2,5-4,0

ЖелезоОстальное

Этот чугун имеет повышенный отбел, низкие пластические и эксплуатам иониые свойетва в литых изделиях. Отмечаются низкая сопротивляемость задиру и недостаточ ная демпфирующая способность.

Известен чугун, который после горячей деформации содержит компоненты в следующем сротношении. мас.%:

Углерод1,8-2.8

Кремний0,4-0.6

Марганец5.0-10.0

Никель 0,1-2,0

Хром0,5-2,0

Ванадий0.2-0,4

. Титан0.03-0. Г

ЖелезоОстальное

Известный чугун обладает высоким ртбелом. нёдостато 1 ной стабильностью механических свойств и низкой демпфирующей способностью.

Наиболее близким к предлагаемому является угун следующего химического состава, мас.%:

Углерод,7-3,2

Кремний1,2-2,0

Марганец0,7-1,0

Хром0.3-0,5

Никель0,6-1,2

Молибден0,3-0,6 Фосфор 0,02-0,15 0,3-1,2 0,01-0,08 Кальций 0,02-0,1 Алюминий 0,05-0,4 Железо Остальное Известный чугун обладает следующими физико-механическими свойствами: Предел прочности при изгибе, МПа840-930 Износ, мг/ЮОч51,2-61.4 Предел коррозионной усталости, МПа315-375 Стрела прогиба, мм3,3-3,6 Демпфирующая способность 51-60 Кавитационная стойкость, ч 63-75 Данный чугун- обладает хорошими литейными свойствами, характеризуется равномерным и благоприятным расположением графита, но имеет недостаточную демпфирующую способность при сложнонапряженном состоянии. Отмечается недостаточная кавитационная стойкость известного чугуна в отливках, : Цель изобретения - повышение предела прочности при изгибе, демпфирующей способности при сложнонапряженном состоянии и кавитационной стойкости. Поставленная цель достигается тем, что чугуН, содержащий углерод, кремний, марганец, хром, никель, молибден, алюминий, медь, фосфор, олово, кальций и железо, дополнительно содержит титан, ниобий, лантан при следующем соотношении компонентов, мас.%: Углерод2,5-3,3 Кремний1,2-2,3 Марганец0,8-1,5 Хром0,3-0,7 Никель0,6-1,3 Медь0, Алюминий0,1-0,4 Молибден0,2-0,8 Олово0,02-0,07 Фосфор0,002-0,015 Титан0,7-1,5 Кальций0,02-0,05 Ниобий0,03-0,1 Лантан0,02-0,07 ЖелезоОстальное Введение легирующих компонентов ниобия 0,03-0,1 мас.% и титана 0,7-1,5 мас.%, и модифицирование структуры лан.таном в количестве 0,02-0,07 мас.%, существенно повыш.ает предел прочности при изгибе, кавитационную стойкость и демпфирующую способность. Титан в количестве 0,70-1,5 мас.% снижает отбел, ускоряет процесс графитизации и бейнитного превращения, обеспечивает измельчение структуры, повышает прочностные и пластические свойства, что приводит ксущественному повышению демпфирующей способности. При введении его в чугун в количестве менее 0,70 мас.% изменение структуры и свойств незначительны, а при увеличении его концентрации более 1,5 мас.% увеличивается отбел и снижается демпфирующая способность и предел прочности при изгибе. При содержании в чугуне 0,7-1,5 мас.% титана повышается однородность и стабильность структуры и механических свойств, уменьшается отбел, повышается износостойкость, предел прочности при изгибе и демпфирующая способность чугуна. При введении его до 0,7 мас.% положительное влияние проявляется незначительно, а при увеличении его содержания более 1,5 мас.% увеличивается охрупчивающее влияние, в результате чего снижается пластичность и вязкость чугуна, его демпфирующая способность. Присутствие в чугуне олова в количестве 0,002-0,015 мас.% микролегирует матрицу, улучшает распределение графита и неметаллических включений, повышает Г1лотность и герметичность чугуна, его сопротивляемость воздействию кавитации, что обеспечивает повышение демпфирующей способности несущественно, а при концентрации более 0,015 мас.% увеличивается отбел, снижаются пластические свойства чугуна, предел выносливости при изгибе. Микролегирование чугуна Медью в количестве 0,2-0,8 мас.% повышает его стойкость против коррозии, снижает угар и Необходимое количество вводимых модификаторов, облегчает процесс образования и роста графитных центров, способствует кристаллизации тонкопластинчатого графита в отливках, повышению механических свойств чугуна, герметичности и демпфирующей спосйбности. Ее содержание Принято от концентраций, при которых начинает проявляться влияние на коррозионную стойкость, до концентраций, при которых снижаются пластические бвОйства чугуна. Кальций в количестве 0,02-0,05 мас.% очищает грани зерен, уменьшает отбел, активизирует процесс графитизации, являясь центрами кристаллизации улучшает форму графита, уменьшает графитную пористость и обратный отбел в центробежных изделиях, способствует направленному затвердеваниюотлйвки,в результате повышается демпфирующая способность и пластические свойства чугуна. При содержании кальция до 0,02 мас.% э ффект повышения демпфирующей .способности

проявляется слабо, а при концентрации кальция более 0.05 мас.% он начинает рас полагаться и по границам литого зерне, уси ливаются ликвационные процессУ и укрупнение неметаллических включений, что снижает механические свойства, AO мпфирующую способность и коррозионную стойкость чугуна. Дополнительное введение ниобия в количестве 0,03-0,1 мас.% измельчает графит, упрочняет матрицу, повышает задиростойкость при сохранении стабильности демпфирующей способности. При концентрации ниобия до 0,03 мае.% износостойкость и демпфирующая способность недостаточны, а при увеличении нйобия более 0,1 мас.% увеличивается отбел и снижается пластичность и демпфирующая способность.

Содержание основных элементов (угле-, рода, кремния и марганца) и легирующих добавок (хром, никель, молибден) в чугуне определено экспериментально для обеспечения оптимальной демпфирующей спрсобности и сохранения кавитационнрй стойкости, износостойкости механических свойств на высоком уровне. Увеличение-содержания легирующих добавок выще верхних пределов снижает демпфирующую способность.

Верхний предел содержания углерода увеличен до 3,3 мас.% и кремния до 2,3 мас.%, что снижает отбел и повышает демпфирующую способность.

При уменьшении содержания углерода менее 2,5 мас.% и при повышенном содержании марганца более 1,5 мас.% и хрома более 0,7 мас.% значительно увеличивается отбел,. в структуре выделяются участки цементита при литье в кокиль, и снижаются стабильность структуры, демпфирующая способность и механические свойства.. Концентрация фосфора ограничена пределами 0,02-0,08 мас.%. При такой концентрации фосфора не снижается существенно Де мпфирующая способность, предел вьшосливости.при изгибе, а износрстойкость сохраняется на достаточном уровне.

Введение в расплав алюминия рсн вано на его высоком сродстве к кислороду « сере. Его нижний предел концентрации (0,1 мае %) принят от содержания, при котором отмечается его влияние на очищение границ зерен и измельчение графита, и ограиичено концентрацией (0,4 мас.%). выше которой увеличивается количество неметаллических включений и снижаются пластичность, кавитационная стойкость отливок, предел выносливости при изгибе и стдбидъмость

демпфирующей способности в условиях сложнойапряженного состояния.

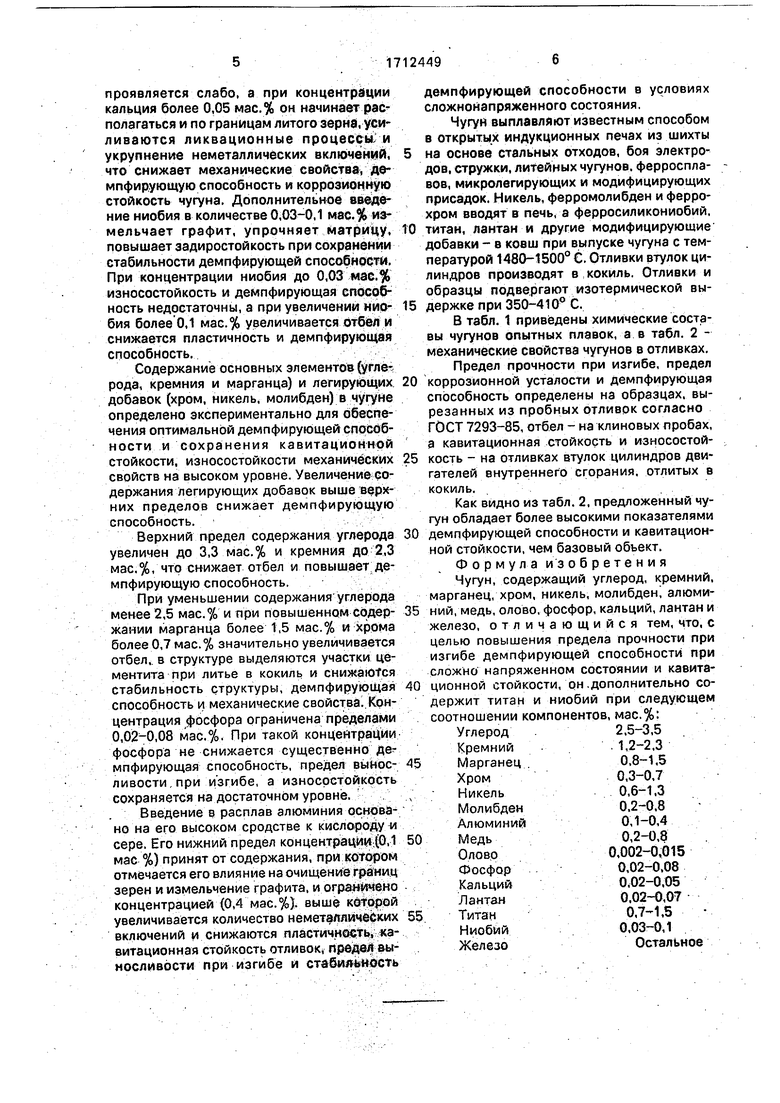

Чугун выплавляют известным способом в открыты/ индукционных печах из шихты на основе стальных отходов, боя электродов, стружки, литейных чугунов. ферросплавов, микролегирующих и модифицирующих присадок. Никель, ферромолибден и феррохром вводят в печь, а ферросиликониобий, титан, лантан и другие модифицирующие добавки - в ковш при выпуске чугуна с температурой 1480-1500° С. Отливки втулок цилиндров производят в,кокиль. Отливки и образцы подвергают изотермической выдержке при 350-410° С.

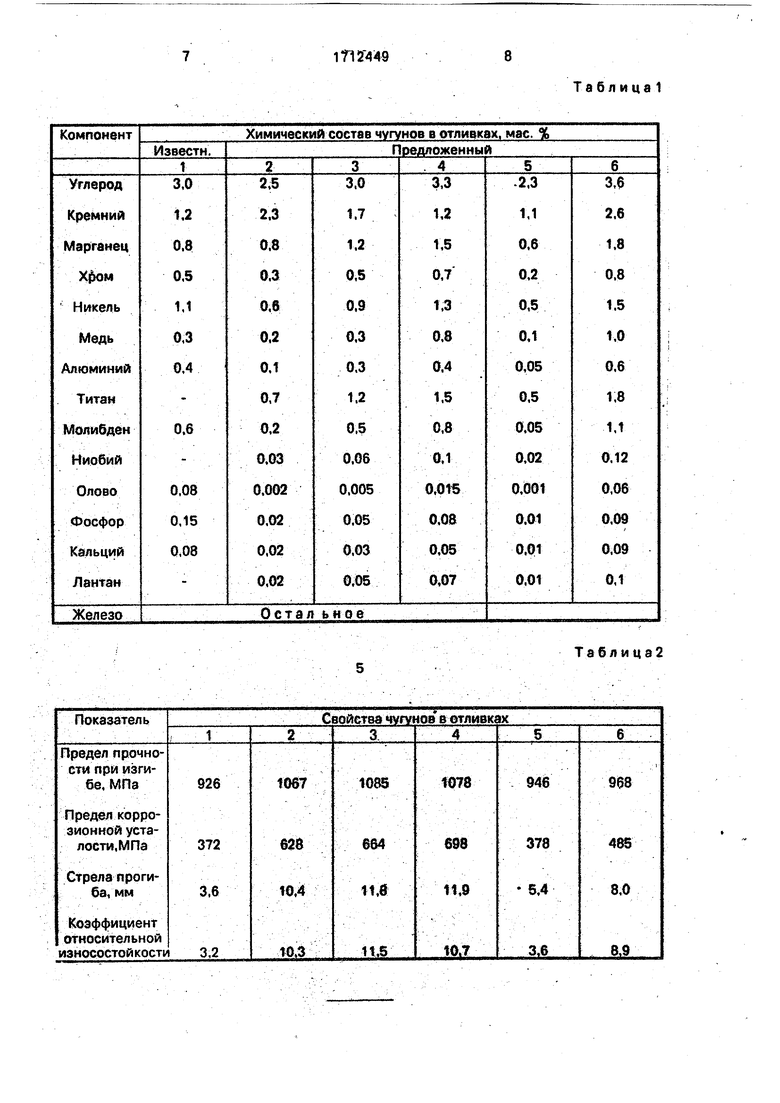

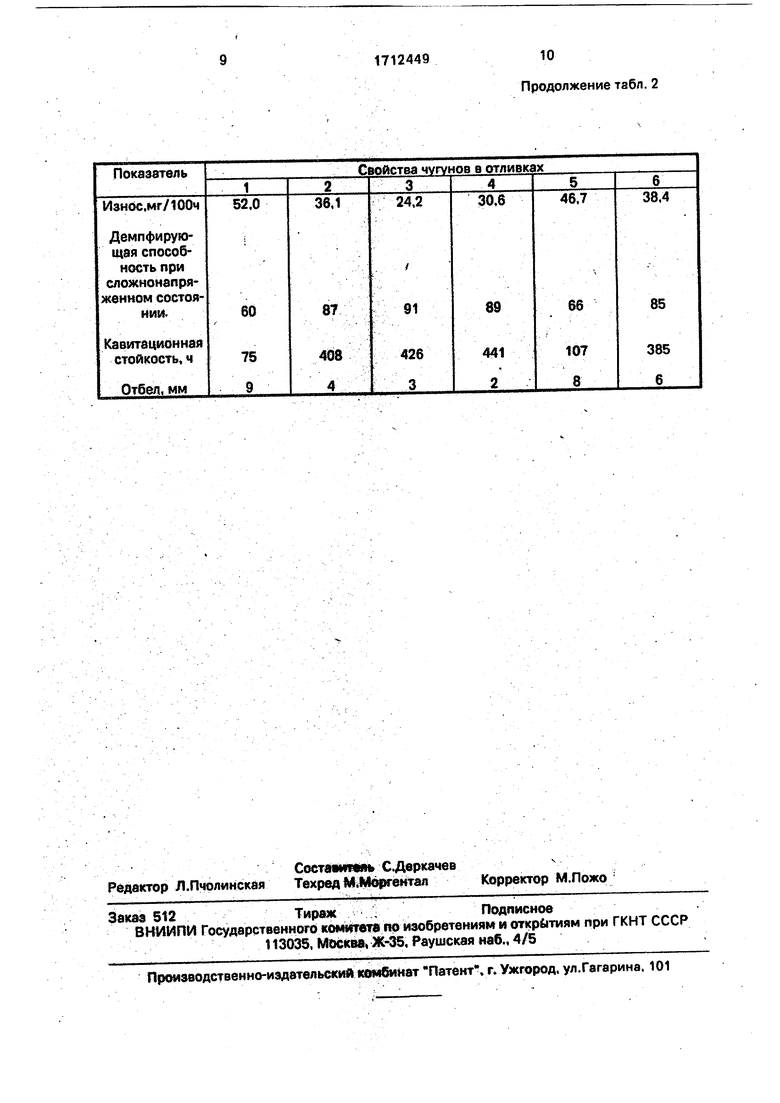

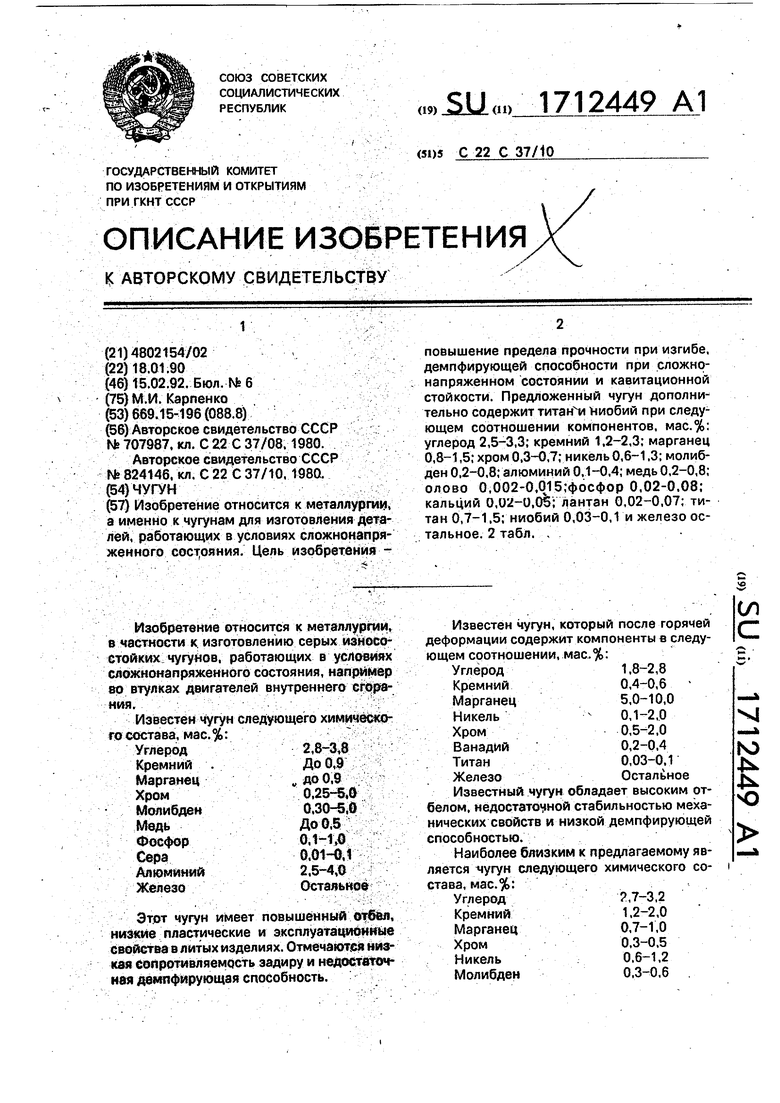

В табл, 1 приведены химические составы чугунов опытных плавок, а в табл. 2 механические свойства чугунов в отливках. Предел прочности при изгибе, предел коррозионной усталости и демпфирующая способность определены на образцах, вырезанных из пробных отливок согласно ГОСТ 7293-85, отбел - на клиновых пробах, а кавитационная стойкость и износостойкость - на отливках втулок цилиндров двигателей внутреннего сгорания, отлитых в кокиль.

Как видно из табл. 2, предложенный чугун обладает более высокими показателями демпфирующей способности и кавитационной стойкости, чем базовый обьект. Ф о р м у л а и 3 о б р е те н и я Чугун, содержащий углерод, кремний, марганец, хром, никель, молибден, алюминий, медь, олово, фосфор, кальций, лантан и железо, отличающийся тем, что, с целью повышения предела прочности при изгибе демпфирующей способности при сложно напряженном состоянии и кавитационной стойкости, он.дополнительно содержит титан и ниобий при следующем соотношении компонентов, мас.%: Углерод .2,5-3,5

Кремний ..1,2-2,3

Марганец .0,8-1,5

Хром0,3-0,7

Никель0,6-1,3

Молибден0,2-0,8

Алюминий0,1-0,4

Медь0,2-0,8 .

Оловр0,002-0,015

Фосфор0,02-0.08

Кальций0,02-0.05

Лантан0.02-0,07

Титан0,7-1,5

Ниобий0,03-0,1

ЖелезоОстальное

Т a б л и ц a 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Чугун | 1990 |

|

SU1705396A1 |

| Чугун | 1989 |

|

SU1661238A1 |

| Чугун | 1987 |

|

SU1406202A1 |

| Чугун для металлоформ | 1987 |

|

SU1444387A1 |

| Чугун | 1983 |

|

SU1135790A1 |

| Чугун | 1989 |

|

SU1671725A1 |

| Чугун | 1990 |

|

SU1700087A1 |

| Высокопрочный чугун | 1990 |

|

SU1740480A1 |

| Высокопрочный чугун | 1988 |

|

SU1585374A1 |

Изобретение относится к металлургии, а именно к чугунам для изготовления дотд- лёй. работающих в условиях сложнонапря- женного сост;ояния. Цель изобретения -повышение предела прочности при изгибе, демпфирующей способности при сложно- напряженном состоянии и кавитационной стойкости. Предложенный чугун дополни-^ тельно содержит титанЧ1 >&1иобий при следующем соотношении компонентов, мас.%: углерод 2.5-3.3; кремний 1.2-2.3; марганец 0.8-1,5; хром 0.3-0.7; никель 0.6-1.3; молибден 0.2-0.8; алюминий 0.1-0.4; медь 0.2-0.8; олово 0.002-0,015;фосфор 0.02-0.08; кальций 0.0'<!-0.0ъ; лантан 0.02-0.07; титан 6.7-1,5; ниобий 0.03-0.1 и железо остальное. 2 табл. ,•

Таблица

Продолжение табл. 2

| Чугун | 1977 |

|

SU707987A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1992-02-15—Публикация

1990-01-18—Подача