Изобретение относится к испытаниям антифрикционных свойств технологических смазок, используемых при горячей штамповке.

Цель изобретения - повышение точности за счет учета трения на границе зон прилипания и скольжения.

Способ оценки эффективности технологических смазок при горячей штамповке осуществляют следующим образом.

Наносят смазку на плоскопараллельные бойки на торцы цилиндрического образца с исходным отнотением его диаметра к высоте, выбираемым в пределах от 1,5 до 2,0, наносят в радиальном направлении метки с шагом не более 0,05 исходного диаметра. С помощью бойков образец осаживают со степенью деформации в пределах от 0,37 до 0,46. Затем определяют ради- ус гпр зоны прилипания по расстоянию от оси образца до последней метки, не изменившей своего положения ч после деЛормации. Эффективность технологической смазки оценивают с уче- том коэффициента трения, определяемого по формуле

О

СП

ел

to

Л

D+0,0217 () - 0,087

Л, 67 (Ј2U.) + 1,17

h

где г - радиус торца образца после

деформации;

h - высота образца после дедюр- мации,

г Ь Г0|87 гпЈ Г140 33( h.-) + гпр h Irrtf

+ 0,29---х In Г 1,73 (1 + r(lp L h

| - л

+ Jl + 0,33(-Ь-)а - il i np J J Для повышения точности оценки эффективности технологических смазок метки наносят по витку спирали Архимеда с параметром

р

го

2fr

ч

где г - исходный радиус образца} Ц) - текущий угол поворота радиуса р .

При этом границу зоны прилила-- ния определяют по расстоянию от оси образца до точки искажения спирали после деформации образца. Способ основан на положении, что величина зоны прилипания зависит от фрикционных характеристик контакта (шероховатость, вид смазки, наличие окали-, ны и .)„ т.е. от коэффициента трения. Границу зон прилипания и , скольжения определяют из условия, . когда работа сил скольжения на поверхности равна или меньше работы дополнительных сдвигов, возникающих в результате прилипания контактного слоя и выдавливания внутренних сло ев металла. Величина D по своему физическому смыслу является максимальным касательным напряжением, отнесенным к пределу текучести на границе зон скольжения и прилипания. Отношение начального диаметра cL образца к его начальной hi высоте, равное 1,5-2,0, обеспечивает в ходе осадки образца со степенью деформации ,37-0,46 наличие на контактной поверхности зоны скольжения и зоны прилипания с минимальным переходом (наворотом) боковой поверхности

на торцовую. При 1 ,5 величи й

на наворота на торец сопоставима с величиной скольжения и составляет до 30% всей площади торца, а при

--- 1,5 она снижается до 8-10%

и стабилизируется при прочих равных условиях деформации. Степень пластической деформации образца Ј 0,37-0,46 обеспечивается при отношении среднего диаметра к высоте ,в

d , ,

конце осадки в диапазоне г 3-5,

h

Кроме того, при этом отношении не достигают предельного значения касательных напряжений, зона торможения практически отсутствует, а коэЛфициент трения зависит от фрикционных характеристик контакта. При 5 Ј,У 0, 46 появляется зона торможения и трудно определить размеры зоны прилипания. Кроме того, коэффициент трения не отражает истинных фрикционных характеристик контакта. Пос- 0 леднее обстоятельство имеет место и при ,37. Зона скольжения должна

определяться отношением ,25-2,0, а зона прилипания ,5-2,25,

Нижний предел соответствует коэффици- енту трения 0,1, практически достижи - мому при смазке и горячей осадке. Верхний предел соответствует коэффи- п циенту трения 0,47 в отсутствии смазки, а также осадке со смазкой, когда зона прилипания не может занимать всю торцовую поверхность, т.е. зона скольжения обязательно присутствует, хотя зона прилипания при этом умень- шается. Для нахождения границы зоны прилипания и скольжения на торцы образцов в радиальном направлении наносятся метки с шагом не более 0,05 исходного диаметра. При увеличении шага более 0,05 снижается точность в определении границы зон, особенно при больших исходных диаметрах образцов. Чем меньше шаг наносимых меток (технически осуществимый), тем выше точность определения границы зон прилипания и скольжения. Величина 0,05 определяет возможность максимальной ошибки при определении границы зон, равной 5%. Для повышения точности определения границы зон прилипания и скольжения метки на торцах наносят по одному витку спирали Архимеда, описываемой уравнением

5 . Јо , ц, Р 21Г- Ч

где р - текущий радиус спирали; г о - начальный радиус образна;

0

5

0

5 . J

Cp - угол попорота текущего paдиуса р,

При Ц)-2ft (один полный оборот радиуса р), р гоэ т.е. спираль имеет один виток. Положительный угол вращения радиуса Л () и радиус выбранного образца г 0 обуславливает наличие на торце единственно возможной кривой выГфанного-класса, Преимуществом спирали Архимеда является также возможность замены малого расстояния между метками по радиусу большим расстоянием по дуге спирали, что уменьшает относительную ошибку при определении радиуса зоны прилипания. Кроме того( по спирали можно точно определить начало искажения между точками. Идеальным случаем может служить нанесение на торец сплошной линии в виде спирали Архимеда. /Тля практического нахождения границы зон скольжения и прилипания изготавливается шаблон в виде спирали Архимеда для определенного размера образцов (го) и по нему наносятся либо метки с вышеупомянутым шагом, либо сплошная линия на торец образцов. После десЬормации на торец накладывается шаблон и с высокой точностью находится точка, где начинается искажение спирали по сравнению с шаблоном. Радиус зоны прилипания равен расстоянию от центра шаблона-спирали до точки искажения. Примеры реализации способа. Для каждой из исследуемых технологических смазок готовят серии образцов (в каждой по 3 образца), характеристика которых приведена к табл.1. К качестве смазок используют масло- графитовую смесь (А - индустриальное 20-75%, серебристый графит - 257-) и 30%-ный водный раствор лигносульфона- та (К). Выбор этих смазок обусловлен тем, что они наиболее широко распространены в кузнечно-штамповочном производстве и их свойства общеизвестны. Опыты проводят на эксцентриковом прессе усилием 1,25 Кн. Осадке подвергают образцы из стали 5, нагретые в электрической печи до температуры 1070°С. Ройки, изготовленные из стали 5XIIM (чистота поверхности ,63 мкм, твердость ), перед осадкой подогревают до 180-20П°с. Смазку наносят на бойки распылением при помоти эжекцнонных форсунок с давлением воздуха 0,2 МПа. олное

5П526

усилие осадки Фиксируют специальными тензодатчиками. По усилию находим экспериментальные значения среднего контактного давления по формуле

V

;

где Р - полное усилие осадки; F - площадь контактной поверхности образца.

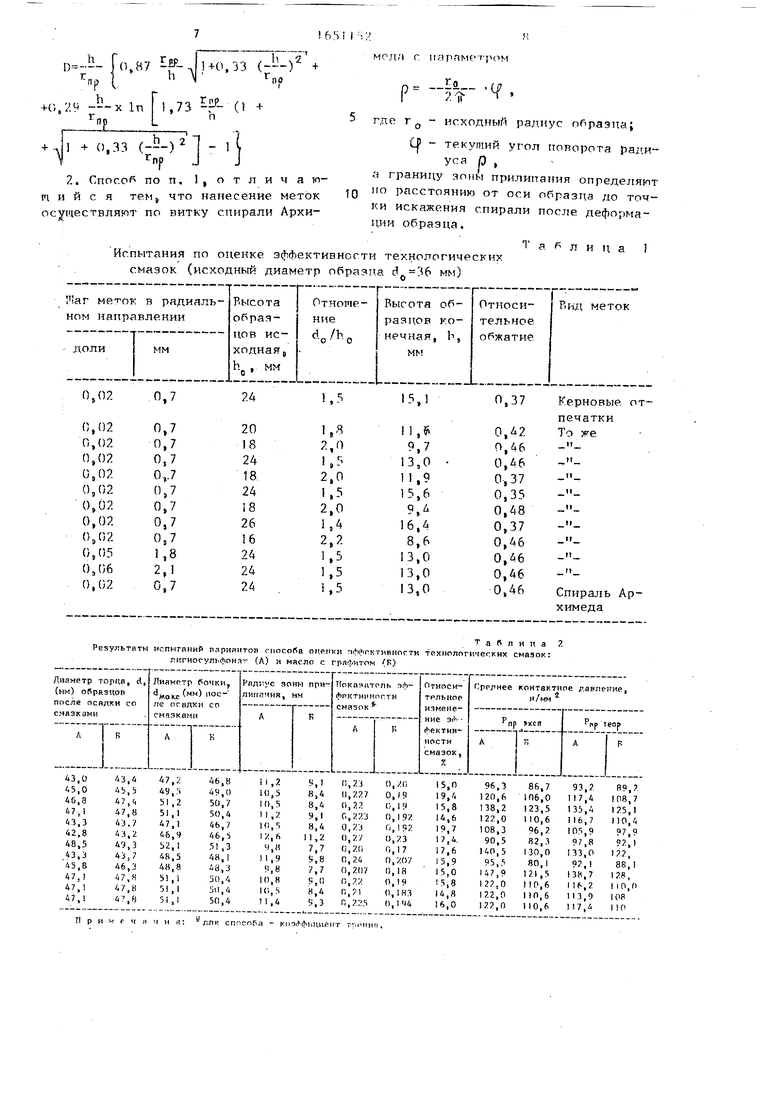

Результаты испытаний сведены в табл.2.

Сравнение эффективности смазок по значениям f показывает, что масло- графитовая смесь эффективнее 30%-но- го водного раствора лигносульфоната на 14,6-19,7%. Р то время как по величине Р маслографитовая смесь эффективнее на 10-13%.

Формула изобретения

1. Способ оценки эффективности технологических смазок при горячей штамповке, заключающийся в том, что износят смазку на плоскопараллельные бойки, на торцы цилиндрического образца наносят метки в направлении от его оси к периферии, осаживают образец и определяют его размеры до и после деформации, с учетом которых оценивают эффективность смазки, отличающийся тем,

что, с целью повышения точности, исходное отношение диаметра образца к его высоте выбирают в пределах от 1,5 до 2,0, нанесение меток в радиальном направлении осуществляют с

шагом не более 0,05 исходного диаметра образца, осадку образца осуществляют со степенью деформации от 0}37 до 0,46, определяют радиус гпр зоны прилипания по расстоянию от оси

образца до последней метки, не изменившей своего положения после де- Аормации, а эффективность смазки оценивают по коэффициенту f -тгзния на границе зон прилипания и скольжения.,

определяемого по формуле

f

1

D+0,0217 )- 0,087 4,67 (----) + 1,17

где г - радиус торца образца после

деформации;

h - высота образца после деформации;

( У rnp J J

Р

2. СпосоР по п. I, о т л и ч а ю- ri и и с я тем, что нанесение меток осуществляют по витку спирали ЛрхиР-- Г-Ч.

5 гпе го - исходный радиус образца;

Cj - текущий угол поворота pazwУ а р ,

а границу зоны прилипания определяют JQ по расстоянию от оси образца до точки искажения спирали после деформации образца.

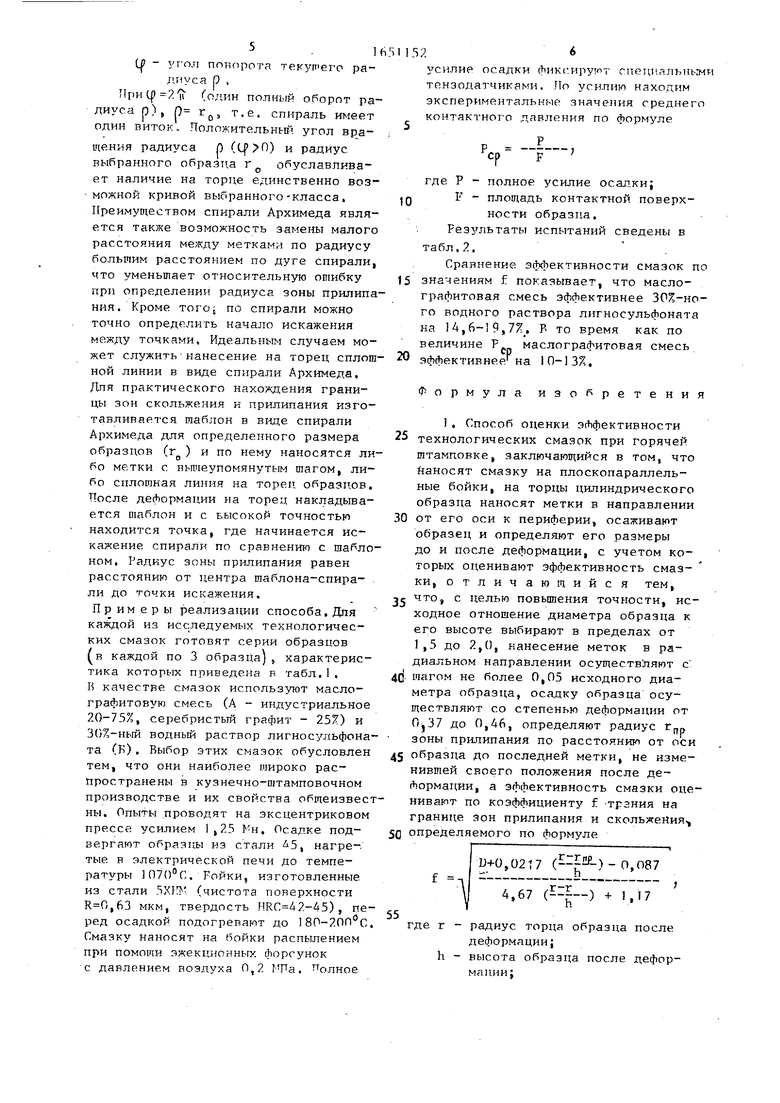

Таблица J

Испытания по оценке эффективности технологических смазок (исходный диаметр образна мм.)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки эффективности технологических смазок при горячем деформировании металлов | 1990 |

|

SU1741015A1 |

| Способ сравнительной оценки эффективности технологических смазок | 1989 |

|

SU1752472A1 |

| СПОСОБ ОЦЕНКИ СМАЗОЧНОЙ СПОСОБНОСТИ ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ ПРИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ МАТЕРИАЛА | 1993 |

|

RU2075747C1 |

| Способ сравнительных испытаний пластичных смазочных материалов для подшипников скольжения породоразрушающего бурового инструмента | 1987 |

|

SU1612136A1 |

| ИНСТРУМЕНТ ДЛЯ ОСАДКИ С КРУЧЕНИЕМ | 2007 |

|

RU2374026C2 |

| Способ оценки эффективности технологических смазок | 1981 |

|

SU989380A1 |

| Способ оценки эффективности технологических смазок | 1985 |

|

SU1295299A1 |

| Способ сравнительной оценки смазывающей способности технологических смазок при пластической деформации материала | 1987 |

|

SU1483329A1 |

| Способ горячей изотермической штамповки | 1986 |

|

SU1430167A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ ПРИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ | 2012 |

|

RU2505797C2 |

Изобретение относится к испытаниям антифрикционных свойств технологических смазок при горячей штамповке. Цель изобретения - повышение точности за счет учета трения на границе зон прилипания и скольже- ния. Па торцы цилиндрического образца с отнотением d0/h0 l,5-2,0 на-, носят в радиальном направлении метки с шагом не более 0,05 от исходного диаметра dQ, Затем осаживают его со степенью деформации 0,37-0,46 между плоскопараллельными бойками в присутствии технологической смазки. Определяют радиус зоны прилипания по расстоянию от оси образца до мет- ки, неизменившей своего положения после деформации, а также размеры образца после деформации. Определяют коэффициент трения на границе зон прилипания и скольжения, с учетом которого оценивают эффективность смазки. 1 з.п. А-лы, 2 табл. (/)

Таллина 7

Результаты испытнний плрнантов (ttoco(Sa хЧЬгктинногтк технологических смаэок: гчтногульЛонч СА) н масле с грлАчюм F)

| Способ оценки эффективности технологических смазок | 1985 |

|

SU1295299A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-05-23—Публикация

1989-06-26—Подача