Изобретение относится к области обработки металлов давлением, в частности к получению заготовок с заданными физико-механическими свойствами и структурой металла, и может быть использовано при осадке заготовок из труднодеформируемых металлов и сплавов, в т.ч. титановых сплавов.

Известно, что при контактном взаимодействии инструмент оказывает сопротивляющее (тормозящее) действие на деформируемый металл. В свою очередь деформируемый металл действует активно - увлекая или стремясь увлечь за собой инструмент, обладающий меньшей или нулевой скоростью.

В процессе осадки из-за сопротивляющего действия силы трения, вектор которой направлен к центру заготовки, значительно повышается необходимое осевое усилие, неравномерность деформации, затрудняется получение изделий с заданными механическими свойствами, ухудшается качество поверхности и т.д. Особый интерес представляют способы осадки, в которых не только минимизируется, но и используется активное действие сил трения.

Известен способ осадки заготовки с кручением. Осадка производится вращающимися относительно друг друга плоскими бойками (Леванов А.Н. и др. Контактное трение в процессах обработки металлов давлением, Металлургия, 1976, стр.284). Поскольку абсолютная величина напряжения трения не зависит от направленности ее действия, то с появлением окружной скорости уменьшается радиальная составляющая напряжения трения, за счет чего снижается контактное давление при осадке. Кроме того, в процессе осадки дополнительно появляются радиально-сдвиговые деформации. При такой схеме можно получить значительно большую степень деформации, особенно вблизи контактных поверхностей. Способ позволяет существенно снизить осевые усилия деформации, а также улучшить проработку структуры заготовки.

Данный способ дает возможность прорабатывать структуру материала на относительно небольшую глубину, при увеличении угловой скорости вероятно проскальзывание поверхности инструмента относительно поверхности заготовки.

Известен инструмент для осадки с кручением, включающий верхний и нижний круглые в плане бойки с торцевой рабочей поверхностью, образованной плоской поверхностью в центральной части и винтовой поверхностью в периферийной, при этом линия начала и конца винтовой поверхности выполнена по спирали Архимеда. (АС №1315095, B21J 13/02, опубл. 07.06.1983 г.) - прототип. Винтовая рабочая поверхность при осадке создает в каждой точке контакта с заготовкой усилие, которое действует в горизонтальной плоскости перпендикулярно течению металла в диаметральном направлении. Эти усилия и создают крутящий момент, при этом на верхнем и нижнем бойке их направление ориентировано навстречу друг другу.

Недостатком данного инструмента является то, что угол наклона винтовой поверхности ограничен по конструктивным и технологическим соображениям. Поэтому направление активных сил трения меняется незначительно и не приводит к ощутимым результатам.

Задачей, на решение которой направлено данное изобретение, является создание инструмента, использующего активные силы контактного трения при осадке, позволяющие производить усреднение степени деформации металла по всему объему обрабатываемой заготовки.

Техническим результатом, достигаемым при применении предлагаемого изобретения, является возможность производить при осадке комбинированную схему деформации - «сжатие-кручение», которое позволяет равномерно усреднить степень деформации по всему объему обрабатываемой заготовки, улучшить проработки структуры металла по сечению получаемых заготовок, повысить однородности свойств материала, исключить разрушения поверхности деформируемого материала и снизить необходимых осевых усилий осадки.

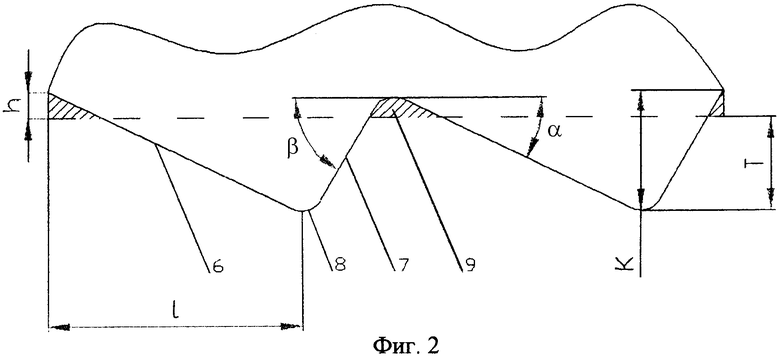

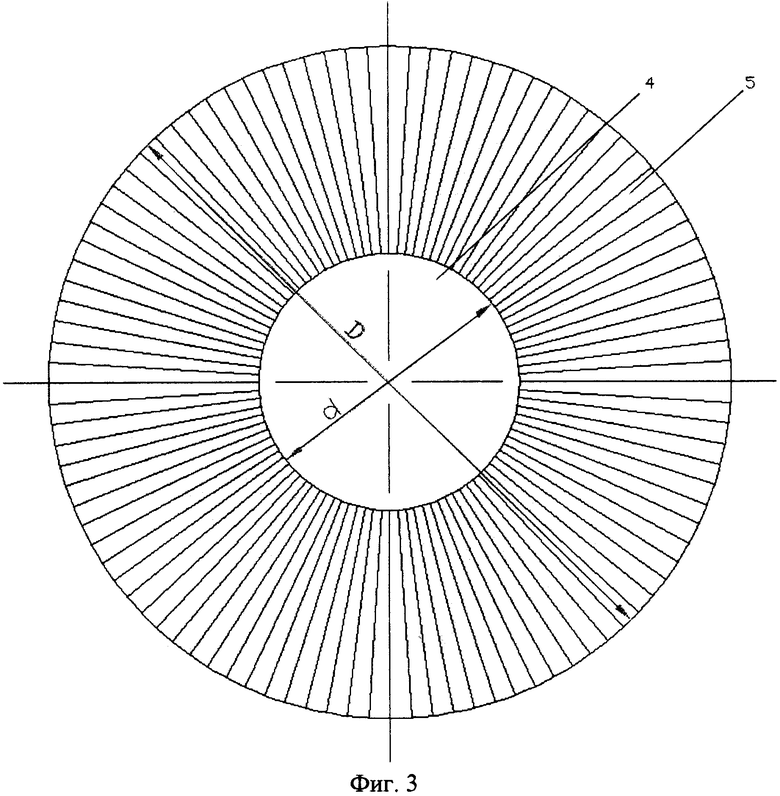

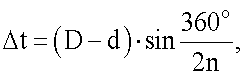

Технический результат заключается в том, что инструмент для осадки с кручением, содержащий верхний и нижний бойки, имеющие возможность относительного перемещения в тангенциальном направлении и выполненные круглыми в плане и с торцевой рабочей поверхностью, имеющей плоскую центральную и рельефную периферийную части, рельефная периферийная часть торцевой рабочей поверхности бойков выполнена с радиально ориентированными желобами, образованными двумя плавно сопряженными между собой наклонными плоскостями, причем одна из указанных плоскостей, расположенная в направлении тангенциального перемещения бойков, наклонена к торцевой поверхности бойка на угол меньше угла пластического трения, а противоположная плоскость наклонена к указанной торцевой рабочей поверхности на угол больше угла пластического трения, при этом желоба расположены с образованием профиля рельефной периферийной части, который выполнен с плавным увеличением шага от плоской центральной части торцевой рабочей поверхности в радиальном направлении на величину Δt за счет изменения угла наклона к плоскости, расположенной в направлении тангенциального перемещения бойков, а величина Δt определена из следующего математического выражения:

,

,

где: D -диаметр торцевой рабочей поверхности бойка, мм;

d - диаметр плоской центральной части рабочей поверхности бойка, мм;

n - количество желобов.

В желобах размещена смазка, толщина слоя которой равна 0,1-0,3 высоты профиля рельефной периферийной части.

При осадке заготовок из титана профиль рельефной периферийной части торцевой рабочей поверхности бойка выполнен высотой 1-5 мм, а кромки и впадины в местах сопряжения между собой наклонных плоскостей желобов имеют скругление, равное 0,2-0,5 мм.

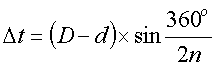

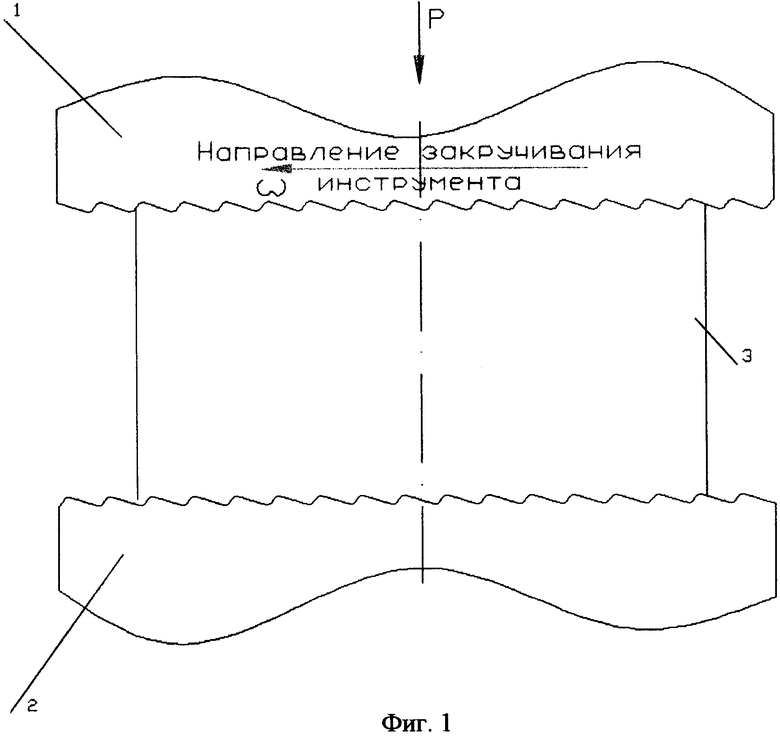

Изобретение иллюстрируется чертежами, где на фиг.1 показан процесс осадки заготовки, на фиг.2 - профиль периферийной части рабочей поверхности инструмента, на фиг.3 - вид на торцевую рабочую плоскость инструмента.

На фиг.1-3 обозначены: верхний деформирующий инструмент 1, нижний деформирующий инструмент 2, заготовка 3, центральная плоская рабочая поверхность 4 диаметром d, периферийная рабочая поверхность 5 с наружным диаметром D. Желоб сформирован плоскостью 6, расположенной по направлению вращения, плоскость расположена под углом α к торцевой поверхности инструмента, величиной меньше угла пластического трения, и противоположной плоскостью 7, расположенной под углом β > угла пластического трения. В местах сопряжения поверхностей выполнены скругления 8. С целью уменьшения сил трения в желобах профиля размещена смазка 9. Шаг профиля t плавно увеличивается в зависимости от диаметра.

Инструмент для осадки с кручением работает следующим образом.

Заготовка 3 устанавливается на нижний деформирующий инструмент 2. При осадке осуществляется осевое и тангенциальное перемещение (вращение) относительно друг друга верхнего 1 и нижнего 2 деформирующих инструментов. В результате того что плоскости 6 желоба, расположенные в направлении тангенциального перемещения рабочих плоскостей инструмента, имеют угол наклона менее угла пластического трения, то течение металла будет происходить в этом же направлении. Противоположная плоскость 7 желоба, имеющая угол наклона более угла пластического трения, будет препятствовать течению металла в обратном направлении. Так как профили верхнего и нижнего деформирующих инструментов, имеют оппозитное направление, то при осадке на торцах заготовки возникают усилия, скручивающие ее в противоположные стороны, возникает крутящая компонента нагружения. Таким образом, имеем комбинированную схему деформации «сжатие - кручение». Центральная плоская поверхность 4 обеспечивает устойчивое положение заготовки перед деформацией. Размеры периферийной рабочей части 5 подбираются исходя из технологических соображений. Для улучшения качества поверхности возможно использование смазки 9, при этом смазка наносится в желоба инструмента. При толщине смазки мене 0,1 высоты профиля эффекта от ее применения практически не наблюдается, при толщине более 0,3 отмечается проскальзывание инструмента. Скругления 8, равные 0,2-0,5 мм, выполнены в целях уменьшения концентрации напряжений в инструменте. Увеличение шага t в радиальном направлении производится изменением угла наклона плоскости, расположенной в направлении тангенциального смещения нижнего и верхнего деформирующего инструмента относительно друг друга.

Пример конкретного выполнения.

Осадку с одновременным кручением производили на вертикальном гидравлическом прессе усилием 1500 тс. Диаметр плоской центральной части торца рабочего инструмента d=20 мм, наружный диаметр периферийной рабочей поверхности d=80 мм, высота профиля 2 мм. Во время рабочего хода пресса верхний деформирующий инструмент проворачивался известным способом на один оборот.

Заготовку из сплава ВТ6 диаметром, равным 50 мм и высотой 60 мм, деформировали в осевом направлении со степенью ε=40-45%, при одновременном прокручивании верхнего деформирующего инструмента относительно нижнего на один оборот. Осадка производилась при температуре 910°С. После деформационной обработки образец подвергался отжигу.

В исходном состоянии микроструктура сплава ВТ6 представляла собой крупные β-превращенные зерна размером 1,5-2,0 мм, внутри которых расположены пластины α-фазы с толщиной 2-3 мкм.

После деформационной обработки и последующего отжига микроструктура заготовки соответствует обработке в (α+β) области. Степень глобуляризации составляет 90%, количество α-фазы составляет 85%. Размер зерна в продольном направлении 9,6 мкм, в поперечном направлении 8,8 мкм.

Предложенный инструмент позволяет производить комбинированную схему деформации «сжатие-кручение», которое позволяет равномерно усреднить степень деформации по всему объему обрабатываемой заготовки при изменении траектории деформации. При этом крутящая компонента благоприятствует осевому нагружению на процесс трансформации крупнозернистой пластинчатой микроструктуры на мелкозернистую равноосную. Направленное течение металла на поверхности заготовки препятствует возникновению трещин и снижает необходимые осевые усилия осадки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для осадки с кручением | 1985 |

|

SU1315095A1 |

| Способ радиальной ковки | 1988 |

|

SU1637926A1 |

| Инструмент для осадки заготовок | 1983 |

|

SU1088860A1 |

| БОЕК ДЛЯ РАДИАЛЬНОЙ КОВКИ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2016 |

|

RU2633133C2 |

| Способ изготовления сферических шарниров | 1987 |

|

SU1466905A1 |

| Способ получения двутавровых профилей | 2020 |

|

RU2740497C1 |

| Устройство для непрерывного литья и деформации плоских заготовок | 2019 |

|

RU2716340C1 |

| Способ холодной штамповки полумуфт | 2021 |

|

RU2781933C1 |

| Устройство для непрерывного литья и деформации плоских заготовок | 2019 |

|

RU2725258C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ДЕТАЛЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2364464C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при осадке заготовок из труднодеформируемых металлов и сплавов с получением заданных физико-механических свойств и структуры. Инструмент содержит верхний и нижний бойки, которые имеют возможность относительного перемещения в тангенциальном направлении. Бойки выполнены круглыми в плане и имеют торцевую рабочую поверхность с плоской центральной и рельефной периферийной частями. Рельефная часть выполнена с радиально ориентированными желобами, образованными двумя плавно сопряженными между собой наклонными плоскостями. Одна из плоскостей, расположенная в направлении тангенциального перемещения бойков, наклонена к торцевой поверхности бойка. Угол наклона меньше угла пластического трения. Противоположная плоскость наклонена к указанной торцевой поверхности на угол больше угла пластического трения. Желоба расположены с образованием профиля рельефной части, который имеет плавное увеличение шага от плоской центральной части торцевой поверхности в радиальном направлении. Величина увеличения шага определена из приведенного математического выражения. В результате обеспечивается улучшение проработки структуры металла по всему сечению деформируемой заготовки, исключение разрушения ее поверхности и снижение усилий осадки. 2 з.п. ф-лы, 3 ил.

1. Инструмент для осадки с кручением, содержащий верхний и нижний бойки, имеющие возможность относительного перемещения в тангенциальном направлении и выполненные круглыми в плане и с торцевой рабочей поверхностью, имеющей плоскую центральную и рельефную периферийную части, отличающийся тем, что рельефная периферийная часть торцевой рабочей поверхности бойков выполнена с радиально ориентированными желобами, образованными двумя плавно сопряженными между собой наклонными плоскостями, причем одна из указанных плоскостей, расположенная в направлении тангенциального перемещения бойков, наклонена к торцевой рабочей поверхности бойка на угол меньше угла пластического трения, а противоположная плоскость наклонена к указанной торцевой рабочей поверхности на угол больше угла пластического трения, при этом желоба расположены с образованием профиля рельефной периферийной части, который выполнен с плавным увеличением шага от плоской центральной части торцевой рабочей поверхности в радиальном направлении на величину Δt за счет изменения угла наклона плоскости, расположенной в направлении тангенциального перемещения бойков, а величина Δt определена из следующего математического выражения:

где D - диаметр торцевой рабочей поверхности бойка, мм;

d - диаметр плоской центральной части торцевой рабочей поверхности бойка, мм;

n - количество желобов.

2. Инструмент по п.1, отличающийся тем, что в желобах размещена смазка, толщина слоя которой равна 0,1-0,3 высоты профиля рельефной периферийной части.

3. Инструмент по п.1, отличающийся тем, что при осадке заготовок из титана профиль рельефной периферийной части торцевой рабочей поверхности бойка выполнен высотой 1-5 мм, а кромки и впадины профиля в местах сопряжения между собой наклонных плоскостей желобов имеют скругление, равное 0,2-0,5 мм.

| Инструмент для осадки с кручением | 1985 |

|

SU1315095A1 |

| Инструмент для осадки с кручением | 1982 |

|

SU1044405A1 |

| УСТРОЙСТВО ДЛЯ ОСАДКИ ЗАГОТОВКИ | 1999 |

|

RU2179905C2 |

| DE 3026295 A1, 11.02.1982. | |||

Авторы

Даты

2009-11-27—Публикация

2007-12-10—Подача