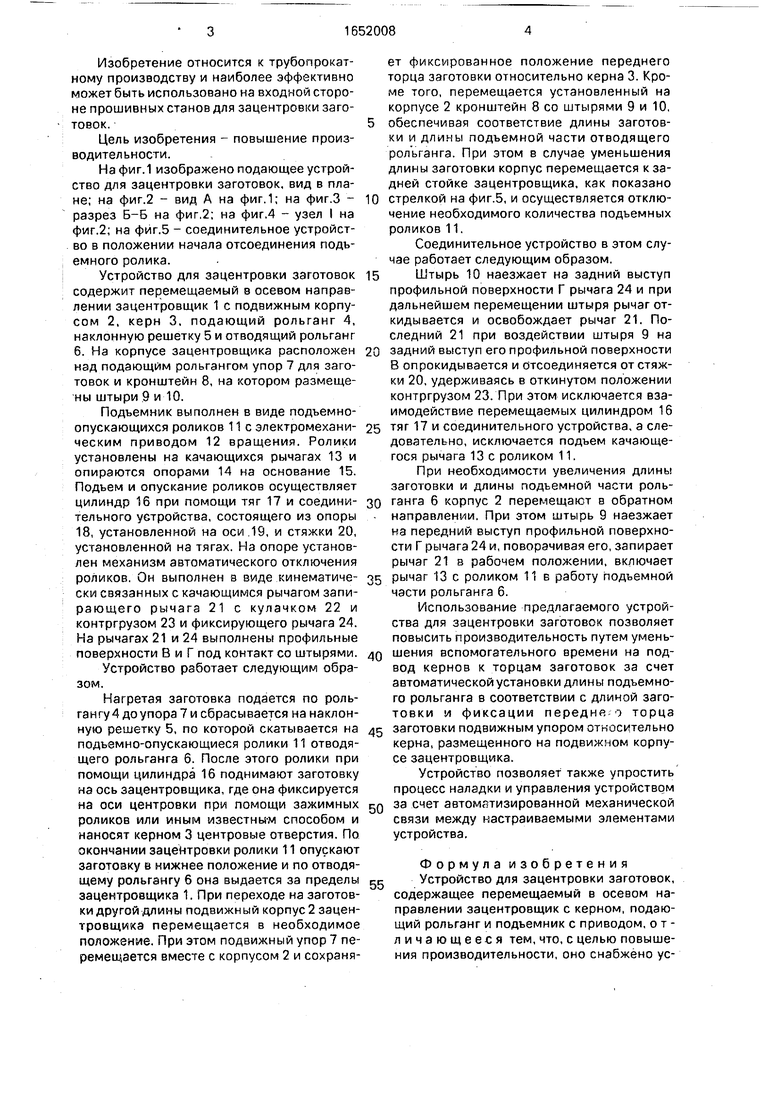

Вид А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для зацентровки трубной заготовки под прошивку | 1977 |

|

SU727245A1 |

| Устройство для зацентровки трубной заготовки | 1975 |

|

SU541513A1 |

| Устройство для подготовки заготовки к прошивке | 1981 |

|

SU1025472A1 |

| Устройство для подготовки заготовок к прошивке | 1988 |

|

SU1625537A1 |

| Устройство для зацентровки нагретых заготовок | 1989 |

|

SU1616741A1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ЗАГОТОВКИ ПОД ПРОШИВКУ | 2008 |

|

RU2364453C1 |

| УСТРОЙСТВО ДЛЯ ЗАЦЕНТРОВКИ ЗАГОТОВОК ПОД ПРОШИВКУ | 1999 |

|

RU2196651C2 |

| УСТРОЙСТВО ДЛЯ ЗАЦЕНТРОВКИ SArOTOBKtt" • ПОД ПРОШИВКУ | 1972 |

|

SU326003A1 |

| Зацентровщик трубной заготовки | 1990 |

|

SU1801637A1 |

| РОЛЬГАНГ КАЧАЮЩИЙСЯ | 2001 |

|

RU2212293C2 |

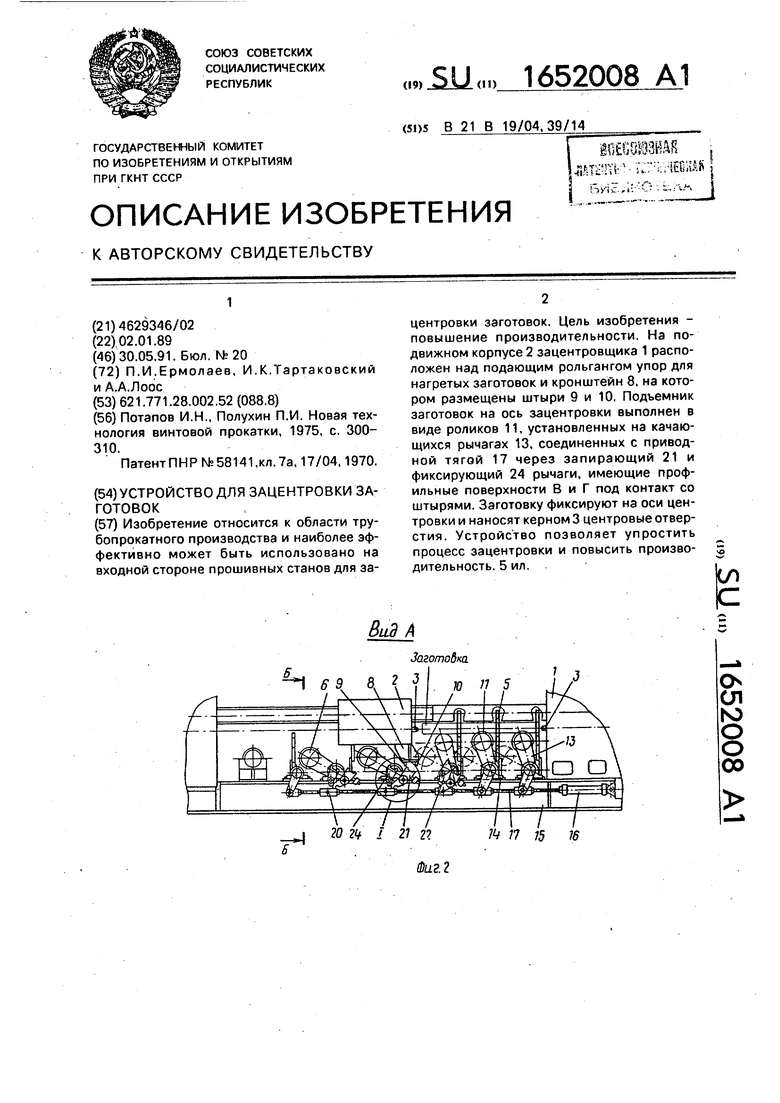

Изобретение относится к области трубопрокатного производства и наиболее эффективно может быть использовано на входной стороне прошивных станов для зацентровки заготовок. Цель изобретения - повышение производительности. На подвижном корпусе 2 зацентровщика 1 расположен над подающим рольгангом упор для нагретых заготовок и кронштейн 8, на котором размещены штыри 9 и 10. Подъемник заготовок на ось зацентровки выполнен в виде роликов 11, установленных на качающихся рычагах 13, соединенных с приводной тягой 17 через запирающий 21 и фиксирующий 24 рычаги, имеющие профильные поверхности В и Г под контакт со штырями. Заготовку фиксируют на оси центровки и наносят керном 3 центровые отверстия. Устройство позволяет упростить процесс зацентровки и повысить производительность. 5 ил. Ё

О

сл ю о о

00

Изобретение относится к трубопрокатному производству и наиболее эффективно может быть использовано на входной стороне прошивных станов для зацентровки заготовок.

Цель изобретения - повышение производительности.

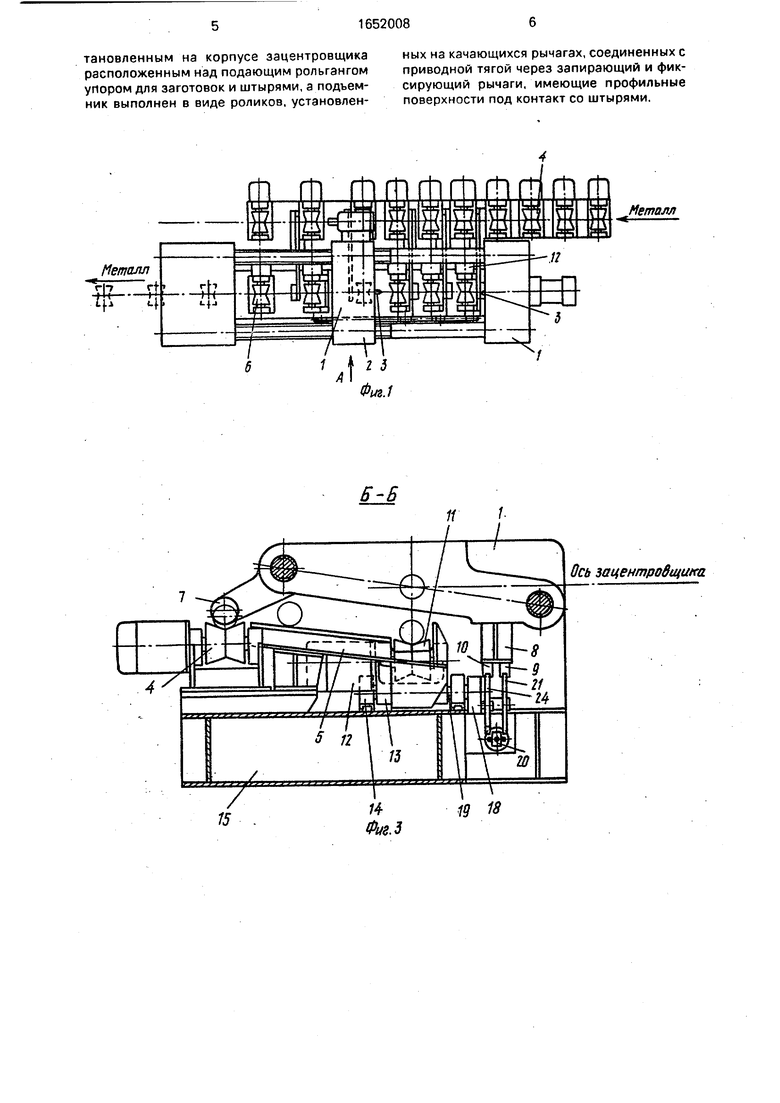

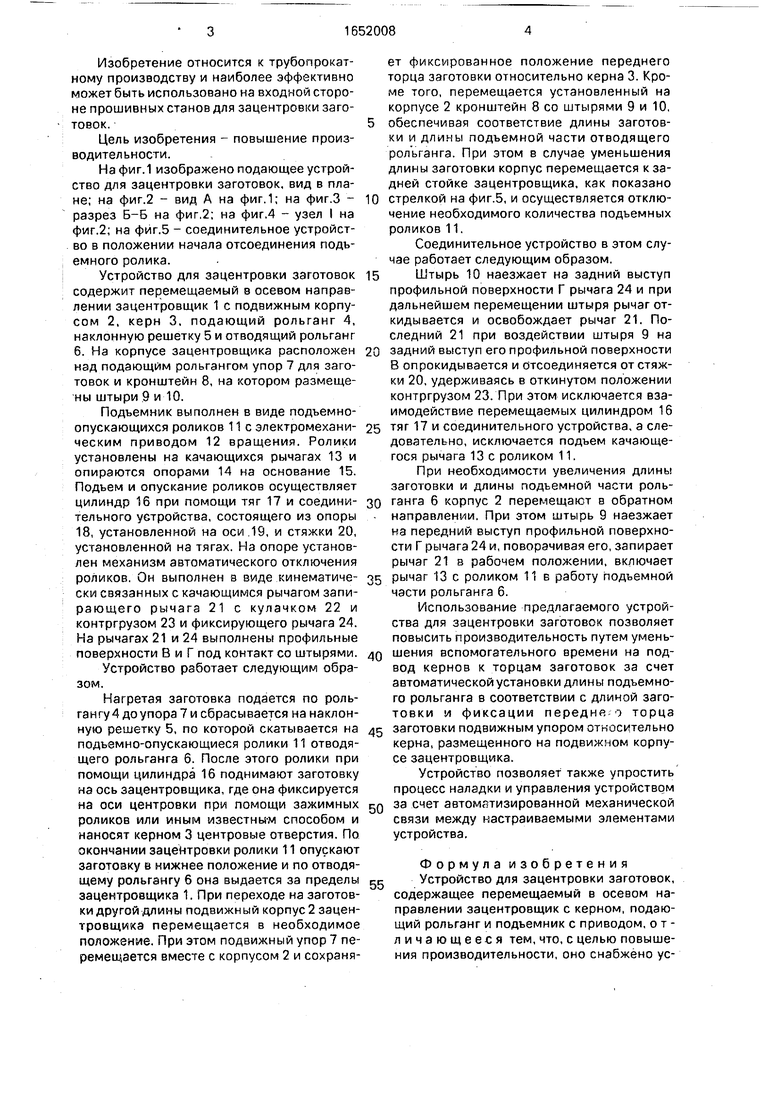

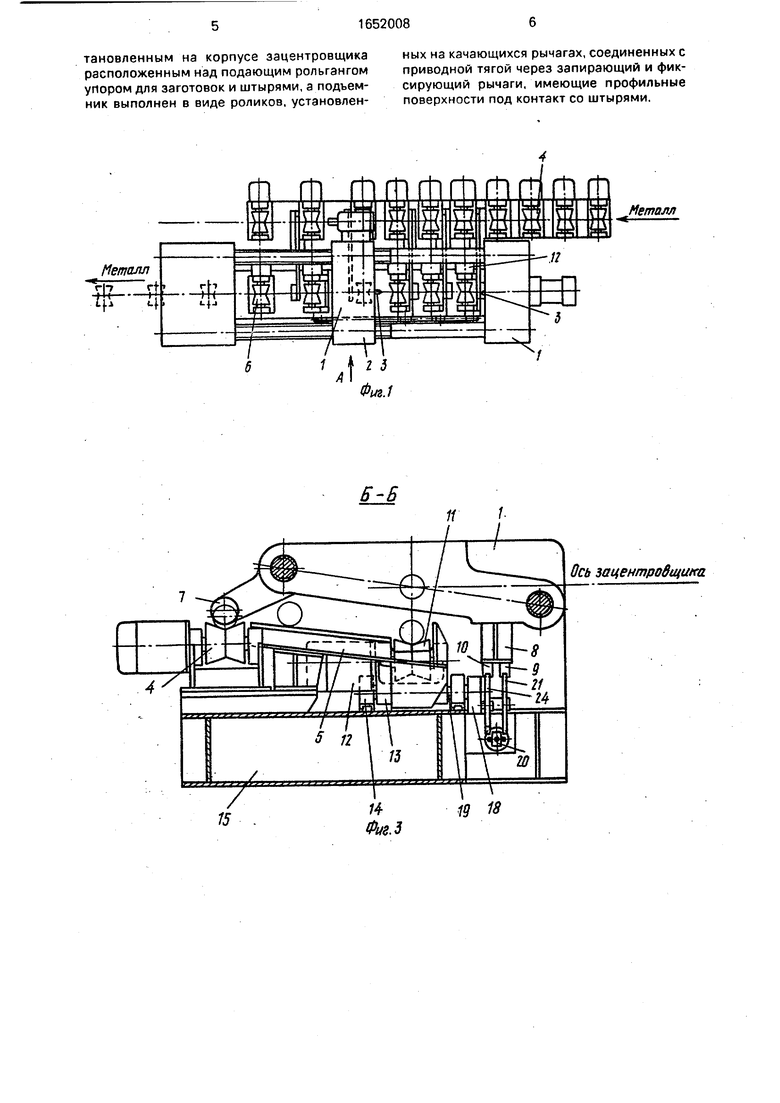

На фиг. 1 изображено подающее устройство для зацентровки заготовок, вид в плане; на фиг.2 - вид А на фиг,1; на фиг.З - разрез Б-Б на фиг,2; на фиг.4 - узел I на фиг.2; на фиг.5 - соединительное устройство в положении начала отсоединения подъемного ролика.

Устройство для зацентровки заготовок содержит перемещаемый в осевом направлении зацентровщик 1 с подвижным корпусом 2, керн 3, подающий рольганг 4, наклонную решетку 5 и отводящий рольганг 6. На корпусе зацентровщикэ расположен над подающим рольгангом упор 7 для заготовок и кронштейн 8, на котором размещены штыри 9 и 10.

Подъемник выполнен в виде подъемно- опускающихся роликов 11 с электромеханическим приводом 12 вращения. Ролики установлены на качающихся рычагах 13 и опираются опорами 14 на основание 15. Подъем и опускание роликов осуществляет цилиндр 16 при помощи тяг 17 и соединительного устройства, состоящего из опоры 18, установленной на оси 19, и стяжки 20, установленной на тягах. На опоре установлен механизм автоматического отключения роликов. Он выполнен в виде кинематически связанных с качающимся рычагом запирающего рычага 21 с кулачком 22 и контргрузом 23 и фиксирующего рычага 24. На рычагах 21 и 24 выполнены профильные поверхности В и Г под контакт со штырями.

Устройство работает следующим образом.

Нагретая заготовка подается по рольгангу 4 до упора 7 и сбрасывается на наклонную решетку 5, по которой скатывается на подъемно-опускающиеся ролики 11 отводящего рольганга 6. После этого ролики при помощи цилиндра 16 поднимают заготовку на ось зацентровщика, где она фиксируется на оси центровки при помощи зажимных роликов или иным известны-м способом и наносят керном 3 центровые отверстия. По окончании зацеИтровки ролики 11 опускают заготовку в нижнее положение и по отводящему рольгангу б она выдается за пределы зацентровщика 1. При переходе на заготовки другой длины подвижный корпус 2 зацентровщика перемещается в необходимое положение. При этом подвижный упор 7 перемещается вместе с корпусом 2 и сохраняет фиксированное положение переднего торца заготовки относительно керна 3. Кроме того, перемещается установленный на корпусе 2 кронштейн 8 со штырями 9 и 10,

обеспечивая соответствие длины заготовки и длины подъемной части отводящего рольганга. При этом в случае уменьшения длины заготовки корпус перемещается к задней стойке зацентровщика, как показано

стрелкой на фиг.5, и осуществляется отключение необходимого количества подъемных роликов 11.

Соединительное устройство в этом случае работает следующим образом.

Штырь 10 наезжает на задний выступ профильной поверхности Г рычага 24 и при дальнейшем перемещении штыря рычаг откидывается и освобождает рычаг 21. Последний 21 при воздействии штыря 9 на

задний выступ его профильной поверхности В опрокидывается и отсоединяется от стяжки 20, удерживаясь в откинутом положении контргрузом 23. При этом исключается взаимодействие перемещаемых цилиндром 16

тяг 17 и соединительного устройства, а следовательно, исключается подъем качающегося рычага 13 с роликом 11,

При необходимости увеличения длины заготовки и длины подъемной части рольганга 6 корпус 2 перемещают в обратном направлении. При этом штырь 9 наезжает на передний выступ профильной поверхности Г рычага 24 и, поворачивая его, запирает рычаг 21 в рабочем положении, включает

рычаг 13 с роликом 11 в работу подъемной части рольганга 6.

Использование предлагаемого устройства для зацентровки заготовок позволяет повысить производительность путем уменьшения вспомогательного времени на подвод кернов к торцам заготовок за счет автоматической установки длины подъемного рольганга в соответствии с длиной заготовки и фиксации передне о торца

заготовки подвижным упором относительно керна, размещенного на подвижном корпусе зацентровщика.

Устройство позволяет также упростить процесс наладки и управления устройством

за счет автоматизированной механической связи между настраиваемыми элементами устройства.

Формула изобретения Устройство для зацентровки заготовок, содержащее перемещаемый в осевом направлении зацентровщик с керном, подающий рольганг и подъемник с приводом, о т - личающееся тем, что, с целью повышения производительности, оно снабжено установленным на корпусе зацентровщика расположенным над подающим рольгангом упором для заготовок и штырями, а подъемник выполнен в виде роликов, установленных на качающихся рычагах, соединенных с приводной тягой через запирающий и фиксирующий рычаги, имеющие профильные поверхности под контакт со штырями.

Ось зацентровщикв.

/3

w

Фиг. 4

Направление движения поддияного корпуса 8

18

21

Фиг. 5

| Потапов И.Н., Полухин П.И | |||

| Новая технология винтовой прокатки, 1975, с | |||

| ТКАЦКИЙ СТАНОК | 1920 |

|

SU300A1 |

| Копнитель для сена и т.п. | 1939 |

|

SU58141A1 |

Авторы

Даты

1991-05-30—Публикация

1989-01-02—Подача