(Л

d

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формовки выводов электрорадиоэлементов | 2024 |

|

RU2824455C1 |

| Устройство для разводки, формовки и обрезки выводов микросхем | 1986 |

|

SU1358117A1 |

| Устройство для подготовки радиоэлементов к монтажу | 1985 |

|

SU1314489A1 |

| Устройство для формовки и обрезки выводов радиоэлементов | 1988 |

|

SU1704305A1 |

| УСТРОЙСТВО для ФОРМОВКИ и ОБРЕЗКИ выводовМИКРОСХЕМ | 1970 |

|

SU271597A1 |

| Автомат для ударной конденсаторной сварки | 1988 |

|

SU1549705A1 |

| Устройство для формовки выводов радиоэлементов | 1980 |

|

SU936478A1 |

| Линия для подготовки микросхем к монтажу | 1978 |

|

SU788464A1 |

| Устройство для подготовки радиоэлементов к монтажу | 1982 |

|

SU1039040A1 |

| Автомат для изготовления изделий из проволоки типа булавок | 1980 |

|

SU925498A1 |

Изобретение отнг сится к прои }вод- сiву радиоэлектрпннои аппаратуры, в частности к технотогичес кому оСору- для подиоговки электрорадиоэлементов (.Г)РЭ) с однонаправпенными выводами к монтажу на печатные пга- ты (ПП), и может бить использовано в радиоэлектронной и злектротехничес- кол промышленности.

Цель изобретения - повышение качества в работе.

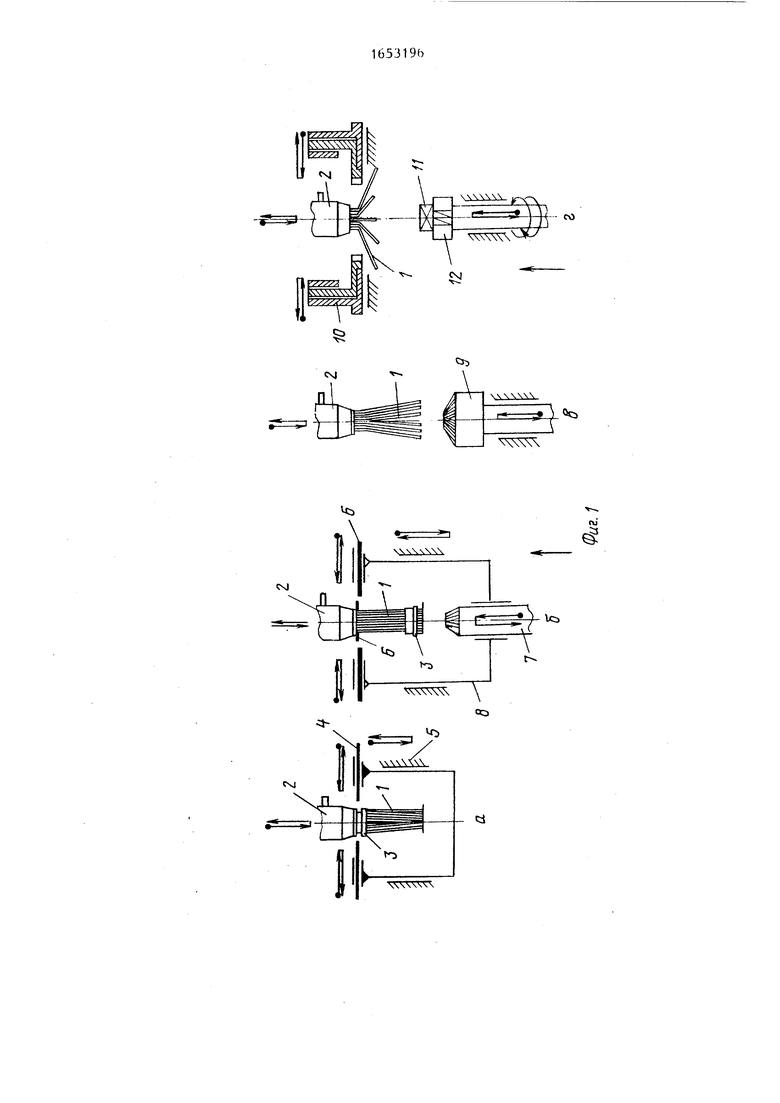

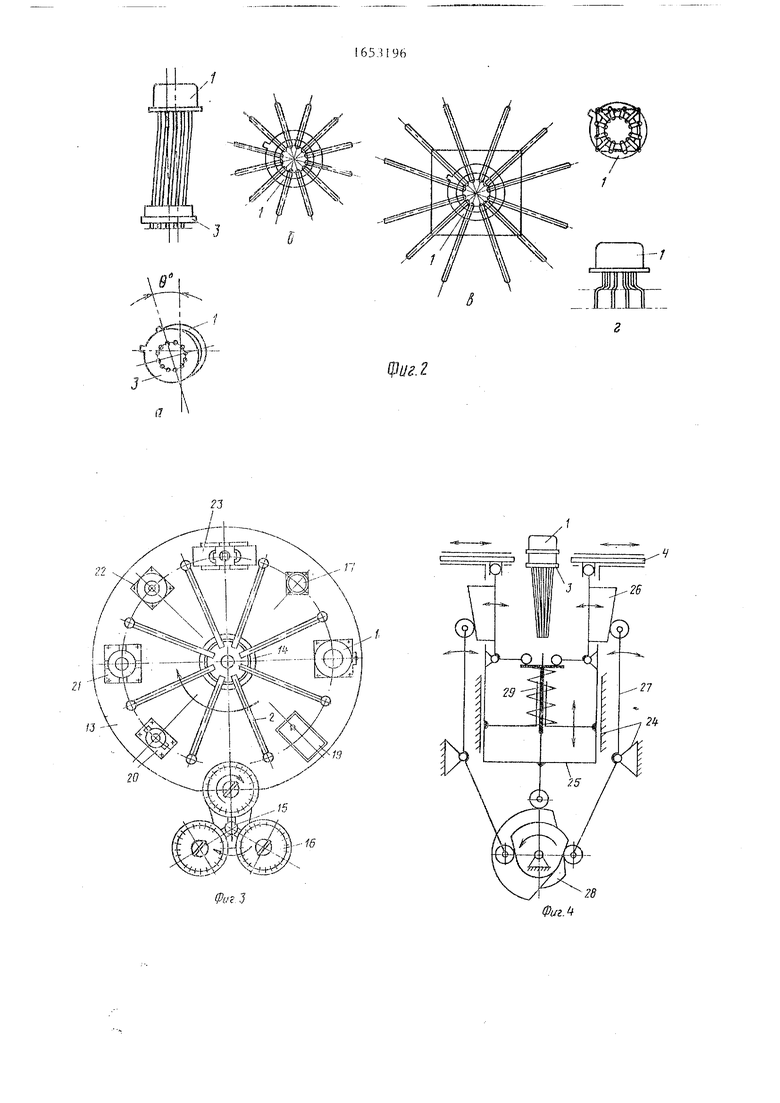

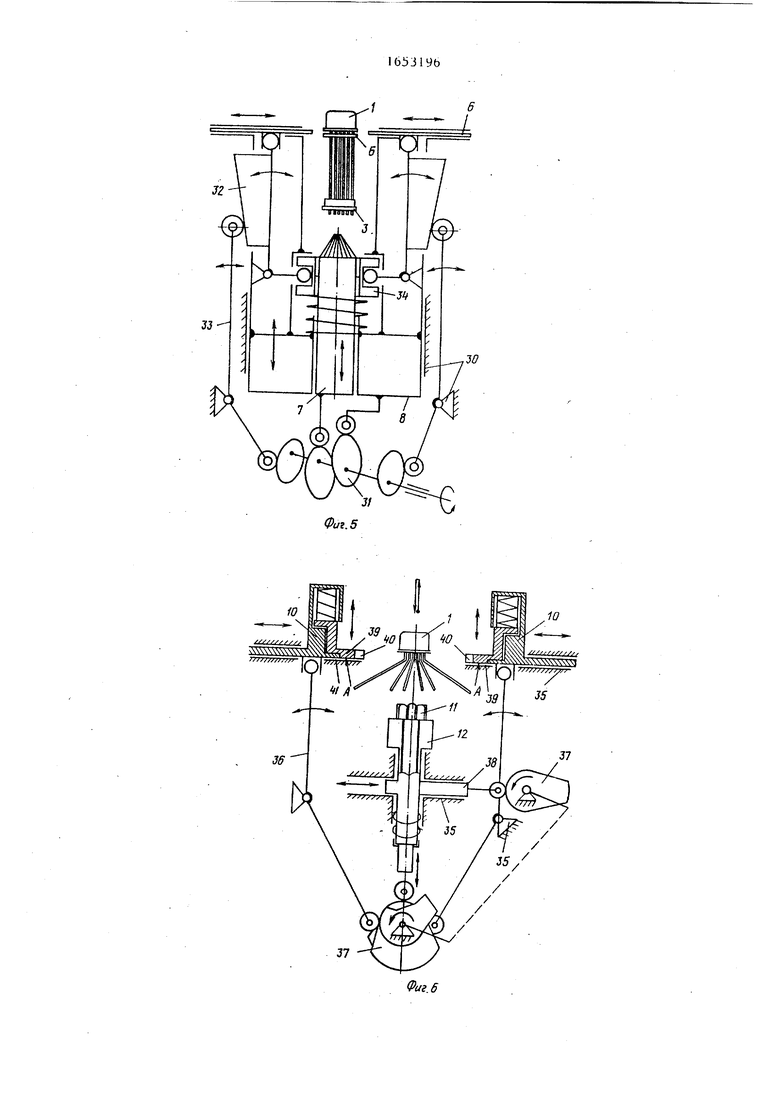

На фиг. 1 представлены основные этапы формовки выводов ЗРЗ: а) момент перемещения технологической насадки к концам выводов; б) момент рихтовки, первой формовки выводов и снятие технологической насадки; в) момент промежуточной второй формовки выводов; i) момент окончательной формовки и обрезки пыводов микросхемы; на фиг. J - )Г ) погче основных этапов формовки выннчог : а) фопма выводов посте перемещения технологической насачм1, пм сбоку и CHUiv; б) форма ш но кн и ie рихтовки, первой формовки и i ччтия тех- нолотическои насачм), ви iHHiy; в) форма выводов посче вгор-41 формовки, вид снизу; i) форм HUPO юн после окончательной формонки и , виды сбоку и СНИЗУ; на фиг. - устройство, в момент транспортирования ЗРЗ, для микросхем в корпусах 301.8, 301.12, вид CBtpx, на фиг.4 - схематическое изображение- механизма перемещения технологической насадки, на фш . 5 - схематическое1 и «поражение механизма рихтовки первой формовки и снятие технологическон nai ътки, на фиг. 6 - схема iirqcvh ос и ,оПра,ч. ьие

С5 СЛ

bo

CD О

механизма окончательной формовки и обрезки выводов; на фиг. 7 - конструкция механизма захвата ЭРЭ (пример конкретного выполнения).

Устройство содержит обрабатываг- ьую микросхему 1, руку-манипупятор 2, технологическую насадку 3, отсека- топи 4, корпус 5, подвижные гребенки 6, пуансон 7, корпус 8, пуансон 9, разъемные матрицы 10, пуансон 11, фрезу 12.

Устройство также содержит станину, на верхней плите 13 которой размещены механизмы транспортирования 14 Г)РТ, механизм загрузки 15 с кассетами 16, ванночки флюсования 17 и лужения 18, технопогическая тара 19 для обработанных ЭРЭ, механизм перемеше- н q 20 технологнчес кой насадт и 3 и ачанизмы 21, 22, 23 формовки ныво- кч. Механизм привода установлен bi гри станины устройства.

Механизм 20 перемещения технологи- г -Ч.КОЙ насадки 3 содержит неподвижный гчрпус 24, внутри которого установлен г- ьозможностью возвратно-поступательного перемещения подвижный корпус 25. IJ подвижном корпусе 25 выполненч нчправляюшие поверхности для отсека- течей 4, перемещающихся перпендику- оси ЭРЭ 1 посредством толкате- и 2ft, рычагов 27 и кулачкового ме- мнизма 28, причем рычаги 27, закреп- i- чные шарнирно на неподвижном корпусе 24, с одной стороны взаимодействуют с кулачковым механизмом 28, а г другой - с толкателями 26, шар- шрно закрепленными на подвижном корпусе 25. Подпружиненный толкатель 29, установленный с возможностью перемещения в направляющих подвижного корпуса 25, предназначен для возврата тоакателей 26 и взаимодействующих с ними отсекателей 4 и рычагов 27 в ис- чодное положение. Перемещение подвижного корпуса 25 вдоль оси ЭРЭ осуществляется кулачковым механизмом 28.

Механизм 21 рихтовки, одновременной первой формовки выводов ЭРЭ и снятия технологической насадки 3 содержит общий неподвижный корпуг 30, в направляющих которого размещен подвижный корпус 8, с возможностью возвратно-поступательного перемещения вдоль оси ЭРЭ. Перемещение осуществляется с помощью кулачкового механизма 31.

Q

5 о

Q г

5

0

5

В подвижном корпусе 8 выполнены направляющие поверхности для гребенок 6, установленных попарно, с возможностью взаимно-перпендикулярного поступательного перемещения в направлении, перпендикулярном оси ЭРЭ, и для формующего пуансона 7, установленного соосно с подвижным корпусом 8, с возможностью независимого от корпуса 8 возвратно-поступательного перемещения вдоль оси ЭРЭ. Перемещение пуансона 7 осуществляется с помощью кулачкового механизма 31. Толкатели 32, шарнирно закрепленные на подвижном корпусе 8, и рычаги 33, шарнир- но закрепленные на неподвижном корпусе 30, предназначены для перемещения подвижных гребенок 6, причем рычаги 33 одним концом взаимодействуют с кулачковым механизмом 31, а другим - с толкателями 32, которые, в свою очередь, взаимодействуют, с одной стороны, с гребенками 6, а с другой - с подпружиненной втулкой 34, предназначенной для возврата звеньев механизма в исходное положение и установленной в подвижном корпусе 8 с возможностью осевого перемещения.

В направляющих неподвижного корпуса установлен формующий пуансон 9 с возможностью перемещения вдоль оси обрабатываемого ЭРЭ.

Пуансоны 7 и 9 механизмов промежуточной формовки выполнены в виде стержней с конусной формующей частью с ребристой боковой поверхностью, причем количество и направления ребер выполнены соответственно количеству выводов ЭРЭ и требуемым углам их разведения перед окончательной формовкой.

Механизм 23 окончательной формовки и одновременной обрезки выводов содержит неподвижный корпус 35, в котором выполнены направляющие поверхности для разъемной матрицы 10, установленной с возможностью возвратно- поступательного перемещения в направлении, перпендикулярном оси ЭРЭ, и для формующего пуансона 11 с соосной отрезной фрезой 12, установленных с возможностью возвратно-поступательного перемещения вдоль оси обрабатываемого ЭРЭ, причем отрезная фреза 12 закреплена на пуансоне 11 с возможностью вращения- вокруг общей оси. Перемещение полуматриц разъемной матрицы 10 осушествляется посредством рычагов 36 и кулачкового механизма

516

3/, IP JH ома II с отрезной фрезой 12 - посредством кулачкового мехашп- ма 37, а вращение фрезы 12 осуществляется с помошью рейки 38, установленной в корпусе 35 с возможностью HI звратно-поступатепьного перемеше- ьия, и кулачкового механизма 3/. Каждая полуматрипа разъемной матрипп |0 содержит подпружиненную вставк 34, подвижную в направлении перемещения формующего пуансона 11 с фрезой 12. Во вставках 39 выполнены поверхности 40, образующие при смыкании разъемной матрицы 10 окно, охватывающее ера iv все гыводы ЭРЭ в зоне их заделки.

В пол;матрицах выполнены поверх- чос ги i 1 , ра i ывающие ответные гю-- вег -гппсти вст )вок 39, причем при смы- . тин рязъемьоп матрицы 10 и подъеме встагч К 36 norupxHociii образуют форм;, юиюе о; нп, соответствующее кон- фигурз (пи (JioDMVtoniero пуансона 11.

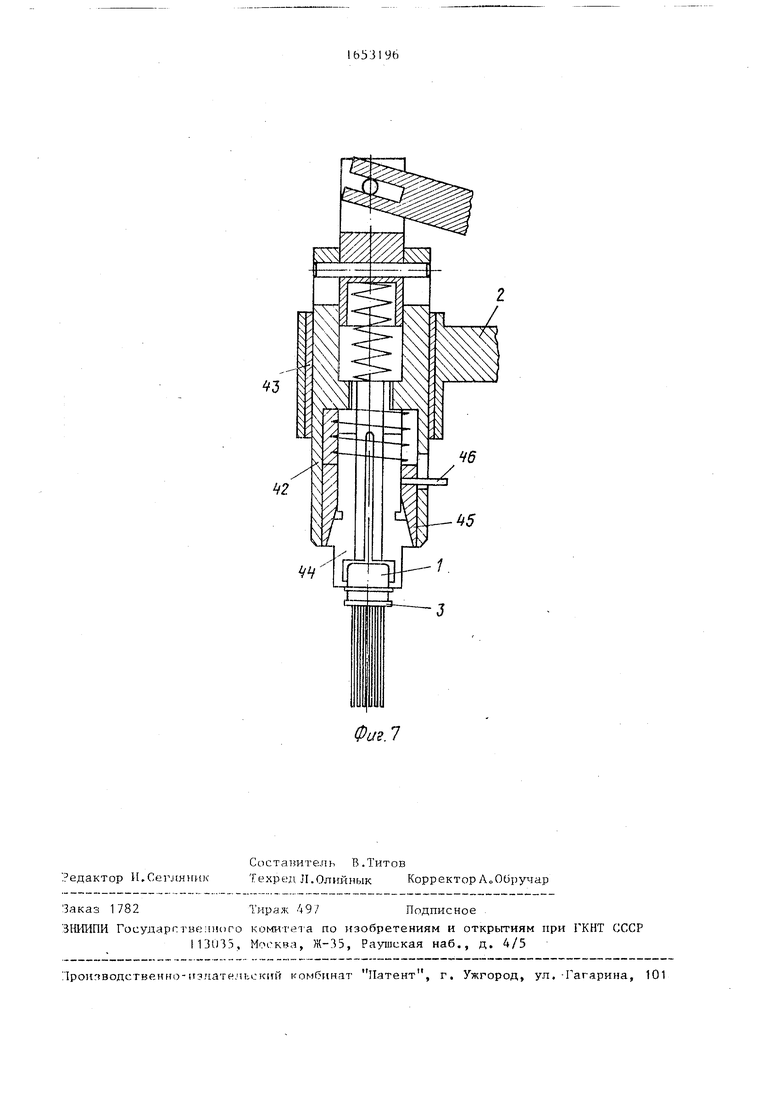

Для гого, чтобы не препятствовать перемещению пуансона 11 чместе с 39 яо нремя выполнения операции окончательной формовки и обрея- ки ььчи Ч.ОВ ЭРЭ, на каждой руке 2 механизма транспортирования 14 корпус 1л .-, перемещающийся в направляющих 43 руки 2, и в котором размещен неПОДЫ1-Я.ЧО Зафиксированный НЯЧГОВЫЙ

захват 44, вмпотьгн подпружиненным. Подпружиненный цанговый захват 44 по jBti шет фиксировать ЭР ) в пространстве, в строго определенном заданном положении во время выполнения всего технологического процесса подготовки ЭРЭ к монтажу.

Для раскрытия и закрытия цангового захвата 44 в корпусе 42 установлена с возможностью перемещения подпружиненная втулка 45. Перемещение втулки 45 производится с помощью штифта 46, жестко зафиксированного во втулке 45 с возможностью взаимодействия с механизмами раскрытия захвата.

Устройство работает следующим образом.

Пример. Микросхема имеет технологическую насадку.

Предварительно заполненные ориентированными ЭРЭ кассеты 16 устанавливают на механизм загрузки 15 устройства. Захватив обрабатываемый ЭРЭ из кассеты 16, цанговые захваты 44 восьмипозиционного механизма транспортирования 14 в каждом цикле поворачиваются на 45°, перенося ЭРЭ от по

10

20

25

30

35

40

45

50

5

966

зицпи к позиции, на которых осуществляются операции. Во всех позициях захваты 44 опускаются вниз.

На позиции перемещения технологической насадки 3 отсекатечи 4, перемещаясь в подвижном корпусе 25, посредством толкатепей 26, рычагов 21 и кулачкового механизма 28 захватывают технологическую насадку . Носче этого с помощью кулачкового механизма 28 подвижный корпус 25 перемещается вниз вдоль оси ЭРЭ вместе со све- ленными отсекателями 4, тем самым перемещают технологическую насадку 3 к конпам выводов ЭРЭ. Далее отсекате- лн 4 разводятся, освобождая технологическую насадку 3, и почпчжныи корпус 25 возвращается в исходное положение.

На позиции рихтовки, первой формовки и снятия технологической насадки 3 в начале ныполнення операции перемещают в подвижном корпусе 8 подвижные гребенки 6, зубья которых образуют ячейки, охватывающие выводы ЭРЭ. После этого подвижный корпус Я с помощью кулачкового механизма 31 вместе со сведенными гребенками 6 перемещается вчиз, вдоль выводов ЭРЭ, причем гребекн 6 окажутся рядом с технологической насадкой 3 у концов выводов.

Таким образом, концы выводов ЭРЭ оказываются строго ориентированными относительно ребер, расположенных на конической поверхности формирующего пуансона 7. Затем пуансон / перемещается вверх вдоль выводов, концы выводов попадают в пазы, образованные поверхностями ребер конической части формующего пуансона 1. Перемещаясь вверх, пуансон 7, взаимодействуя с технологической насадкой 3, перемещает ее вместе со сведенными гребенками. Происходит первая предварительная формовка с одновременной рихтовкой выводов ЭРЭ. После этого пуансон 7 опускается, а подвижмые гребенки 6 вместе с технологической насадкой 3 остаются неразведенными в верхнем положении.

Далее цанговый захват 44 поднимается вместе с обрабатываемым ЭРЭ и технологическая насадка 3, удерживаемая сведенными гребенками 6, снимается, после чего гребенки 6 разводятся в исходное положение.

На позиции промежуточной формовки 22 формующий пуансон 9, перемещаясь

вверх, разводит вмвочы тяьим обратом чтобы обеспечить их заданную ориента цию. лавливание ВНРОПОВ ЭР З в начз,- пе формовки происхо нт за г че- развп т и ч f колнх поверхностен ребер, расПО 1 -rt ИНЫХ ИЗ I OHITUOCKO TtaC III фо 14

ющ го п знеона Q, н чел твие бопьше- т г , tv п nperni/T мехтпмме, угла при i op mi но чюти nv гчсона ч ольшего eio рабочем о , Ча- Ячнччя ориентация чччолоч при формов i е i ос ( m чин а с PL я и с ет тот о, ч го

ГЧ Р Р ОТЮЧТЛ ll lfoq на бпкопои ПОВер(ii.i,i i тчпческон , ющеи что ги

il% J ЧСОН 1 / Ч Q С МЫМ Ul i I ОМ

i слшме трично, н п Т11НЧ1Ю4) по пери- мс rpv с (Зч Н1тя ч i с от / п 9, i тви

ИМЧТИ 01 K07IIt C T«l НПП(1 ТОП if Т1ЫЛ

раб 11 нтомпх ми poi ом.

пч подними М )ч i п ел: IK и (Jjoprm ,i обое н и тяродор нначалс i н 1 мттри11Ы г i ii емной ммрчпы 1(1,

П ЭНРрХНГН ПМИ 40 НСТТЯ01

1 г огт гтрпц рыт) н и )РТ ц к ire лх ч к и .

Ъ стедующий момент гьангон Ч nt по с фретои 1 , псрпкчмяс ни ер

Ч НМЛ II С U fMH 1ПТ1ЯН1ЩИМИ ПО- I H- j lI niHTHlpIIFf П НО рр К 1 ТИпч н I m оды и чрщимаег и к п I г (.11 pi Ч ( МНОЙ МТТрШ П 10, ОО{) joini н1 i ф рм ним м И} ни очу 1 1 , iiLt чри цпи пни ннср irvTHCoiia i i пм( г rt t о нс т ) кои 0 н )F J про(ОМГ (10НЧ11 Л 1 1Я }Ч рМОПК 1 Н

i он при про i н i ир шии СУ через ф р ммощес oiHo, обр i оваиное поверхнос ; МИ - HPINNlTpHU plJl(MHOH MJIpHI l

i По ЛР iroio, nj чтая помощью Р ики 38 и к ui M OP u о MOV ни чм )

l| i I I 12, ПРО И П 1ДЯ г CHIpt TK N Н1ШП1 в адант in p i (( р .

Hi l If Д I ПЦНХ Ч i ( -.1 О Л II ИЧО( К()М

unKJi р гСч1ЧЧ чо Iх upon in дм 11 л

q h)( r p UlMt , IVVt. hit mil ( 1H f J H

3 1 Qf,8

сброс обработанных JPJ в приемную iехнологическую iару 19.

1 ели ЗРТ поступает на обработку бе техноло ической насадки 3, то на пояндни механизма перемещения Ttx- ПОЮ1ИЧССКОЙ насадки 3 операция пн- почняется RXOIKKTVW, без отключения механизма и без нарушения всех о тех- нологическо о цикла.

10

5

5

0

5

ф о р м у п а изобретения

Vcrpoficino для подготовки радиоэлементов к монтажу, содержащее ме- А 1чизмы загрузки и транспортирования рыиотпементов, механизм формовки шшолов радиоэлементов в виде разъемной матрицы и пуансона с отрезной Фрезой, ванночки флюсования и лужения, л также механизм выгрузки радио- 1тементов, отличающееся тем, что, с целью повышения качества, оно снабжено механизмом переметения технологической насадки и допот- ннГРИБНЫМИ механизмами первой и второй предварительных формовок, при лом механизм первой предварительной формовки выполнен в виде корпуса с рихтующими гребенками, в fотором установлен формующий пуансон с возможностью независимого относительно кор- пу(а ьошратно-поступагельного перемещения, причем каждая полуматрица pa3fРМИОЙ матрицы снабжена подпружиненной вставкой, установленной с воз- МОАПОС i т,ю взаимодействия с формующим пуач( оном, а рабочая конусная поверхность формующего пуансона второго Механизма предварительной формовки выполнена с большим углом при вершине Konvia, чем у пуансона первой предва- ршсльной формовки, при этом механизм транспортирования снабжен подиружи- I иным цанговым захватом для радио- )лементои, установленным с возможнос- гтю перемещения в осевом направлении шносигельно механизмов форм(звки .

а

I

СЧ1

ГУЗ

3

Q,

Ј

О4,

Фаг.7

Авторы

Даты

1991-05-30—Публикация

1988-01-04—Подача