Изобретение относится к сварочной технике и может быть использовано при производстве штырьковых контактов для радиопромышленности.

Целью изобретения является расширение технологических возможностей и упрощение конструкции при сварке деталей, требующих формовки.

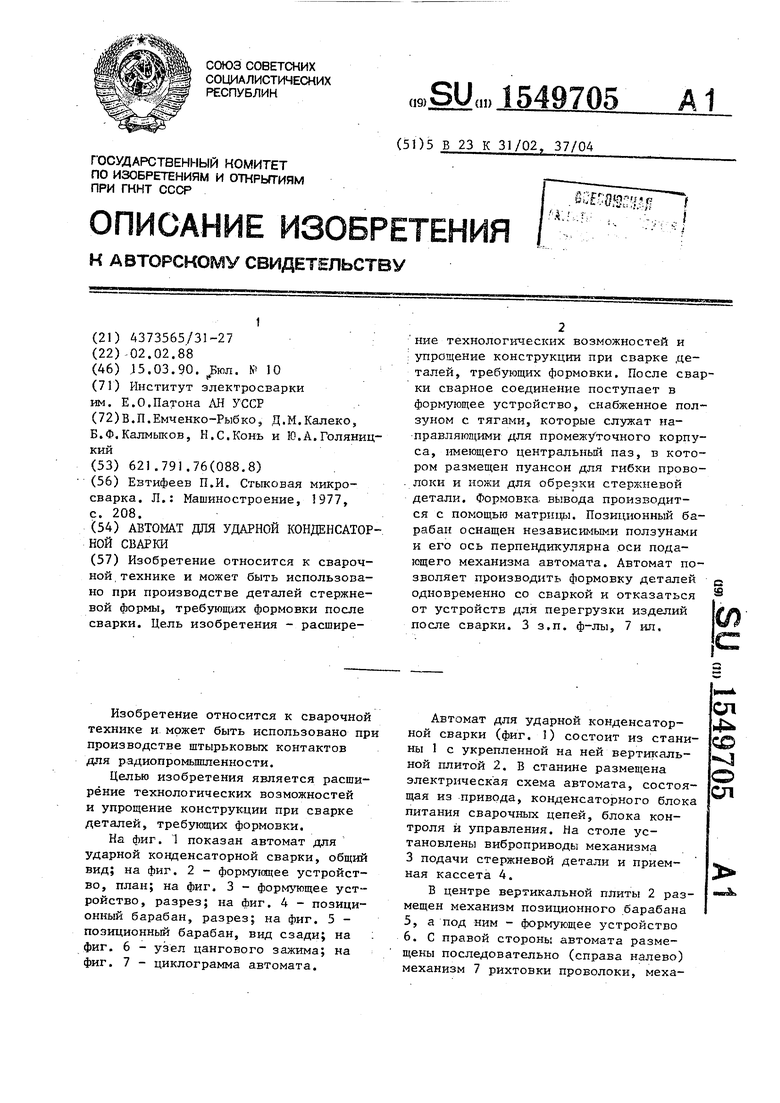

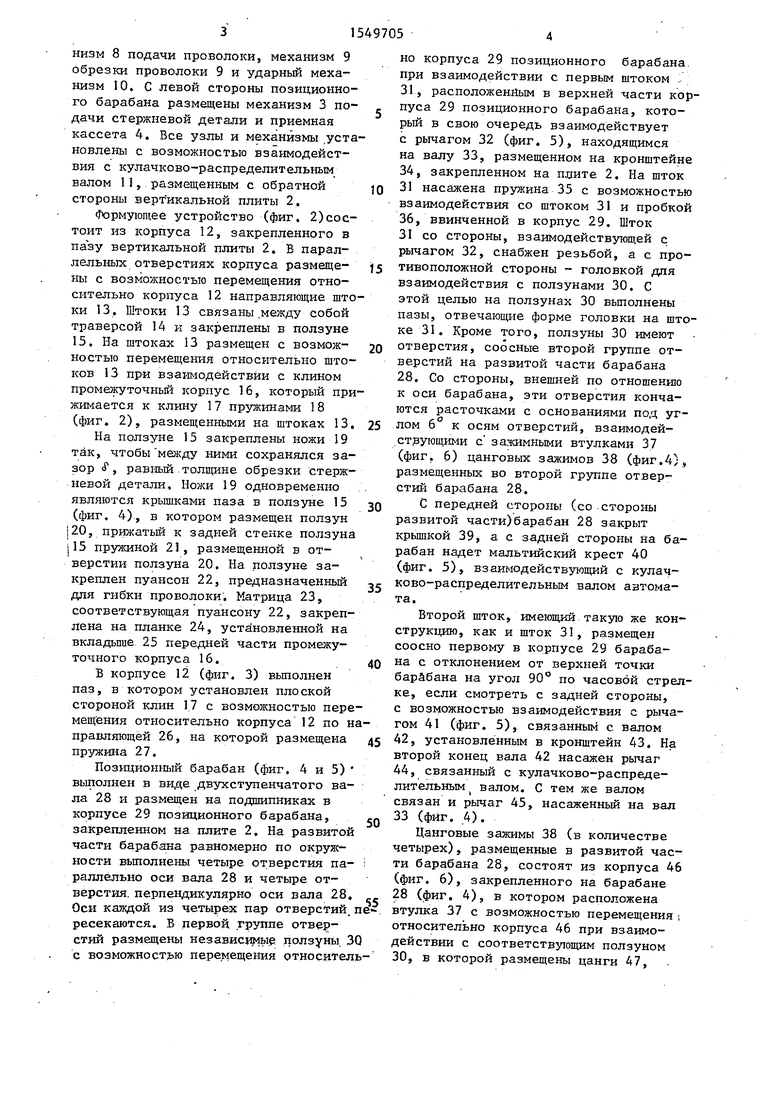

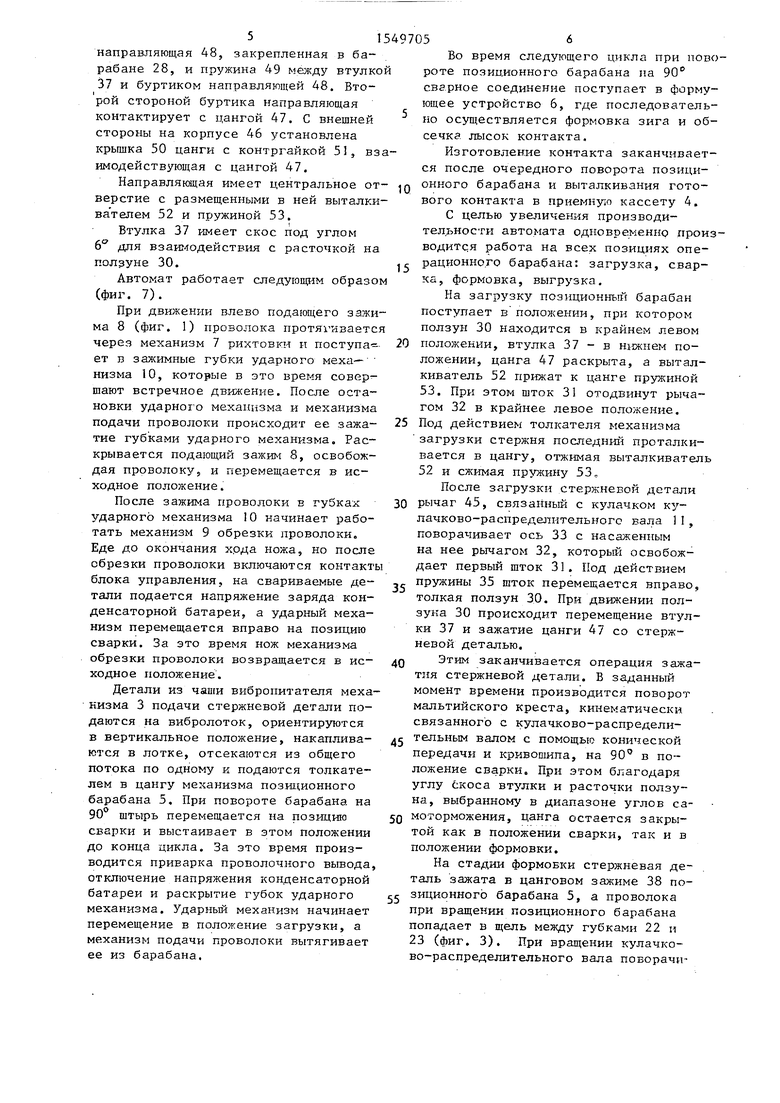

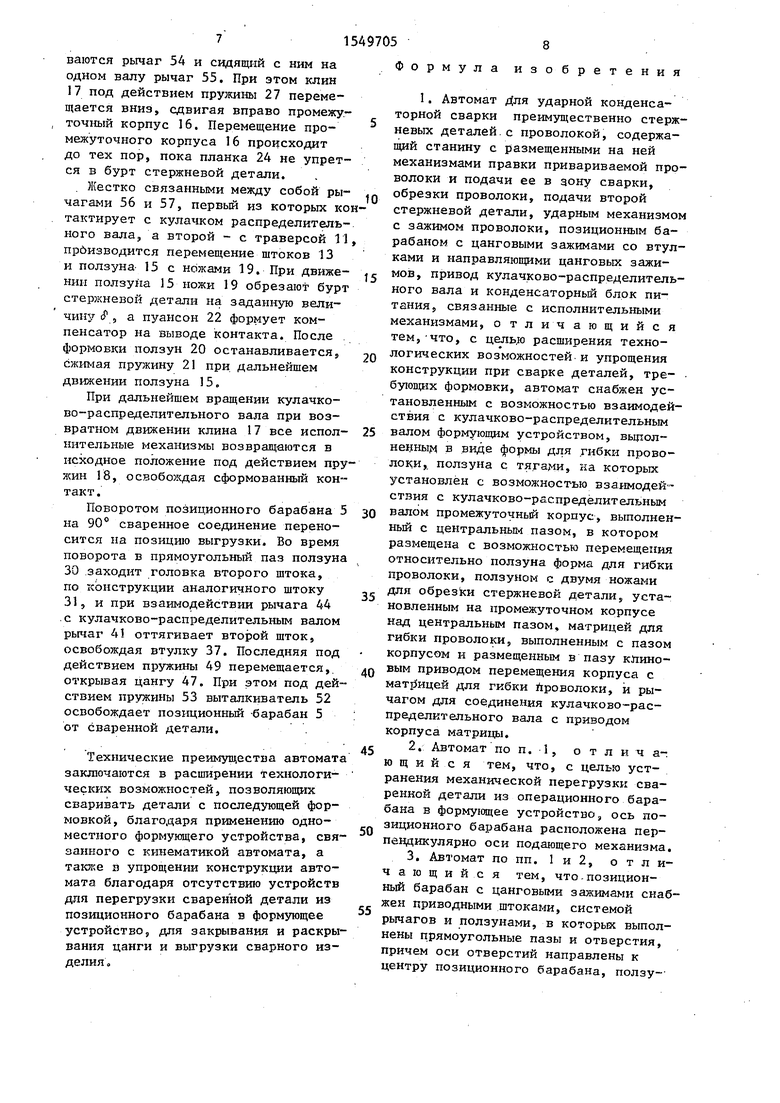

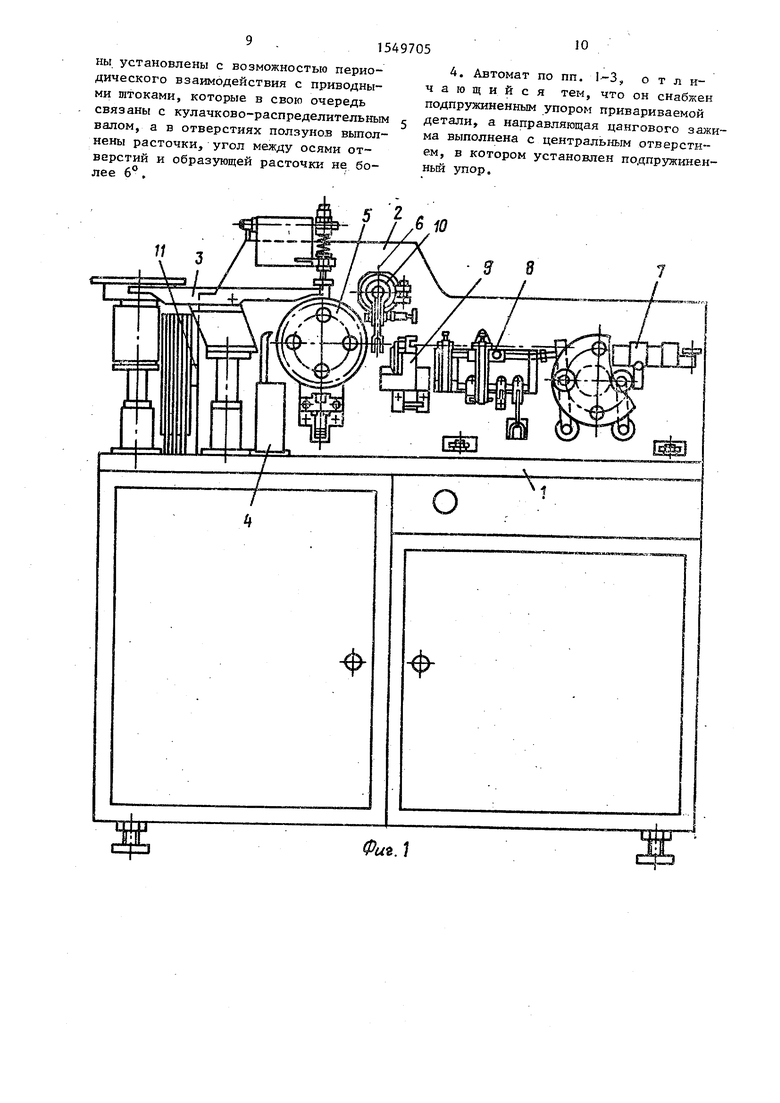

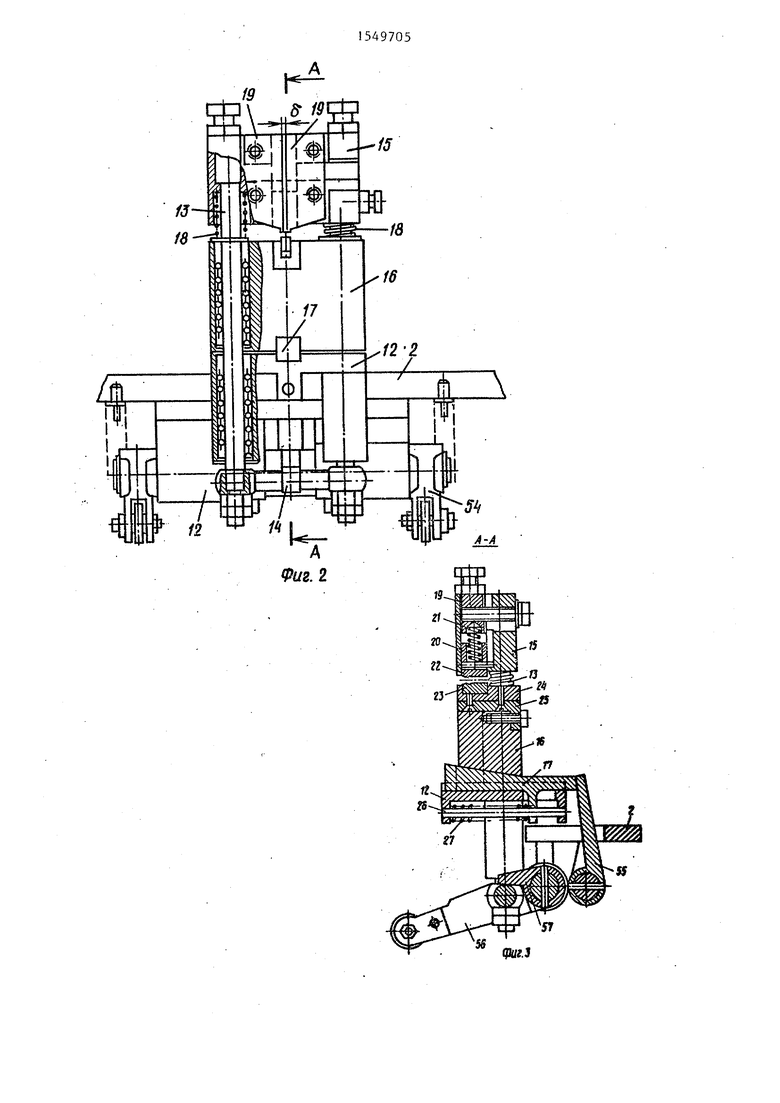

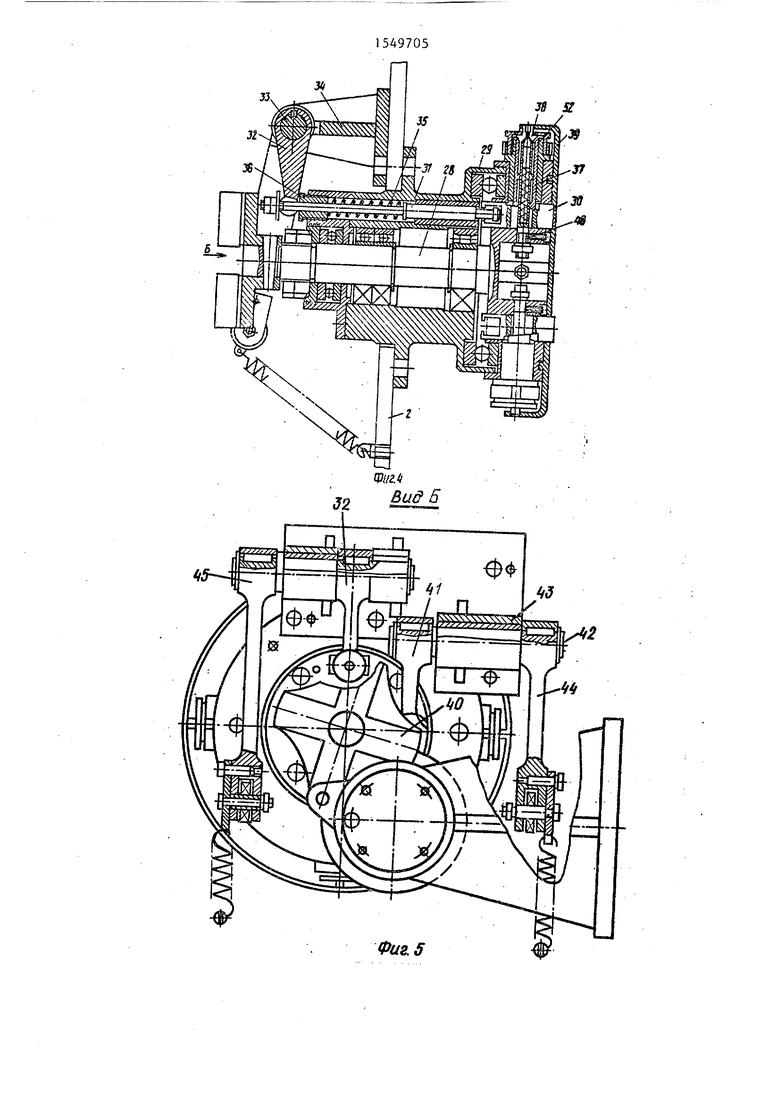

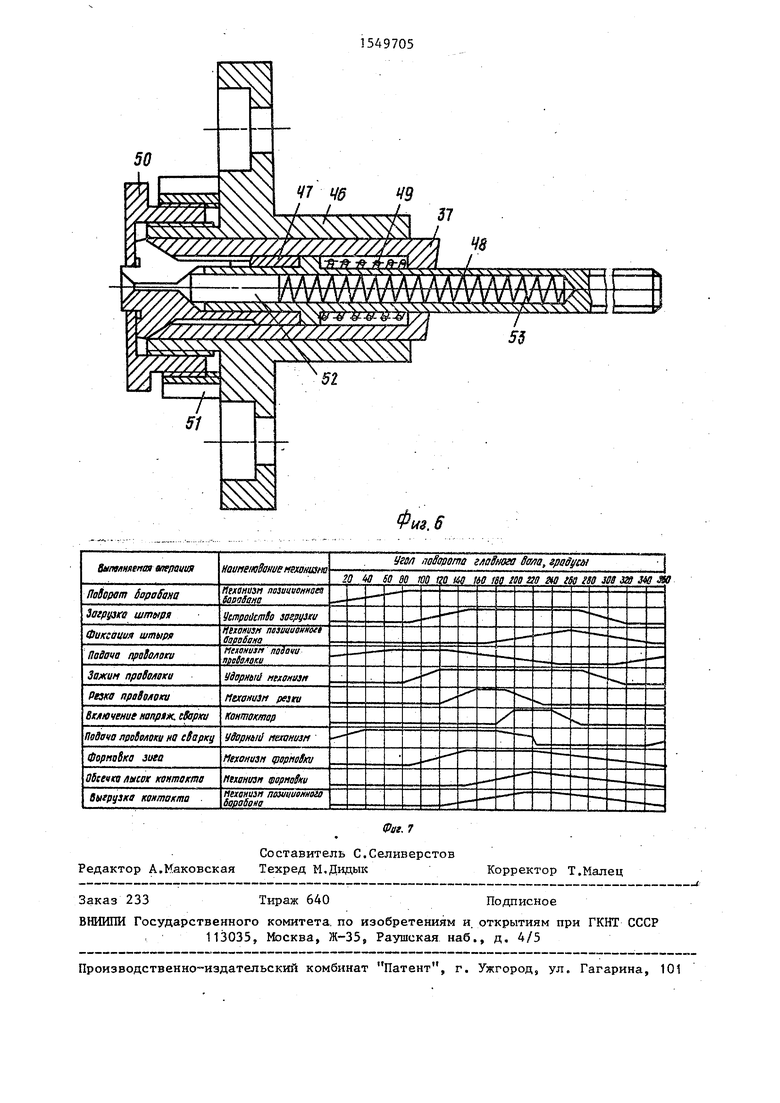

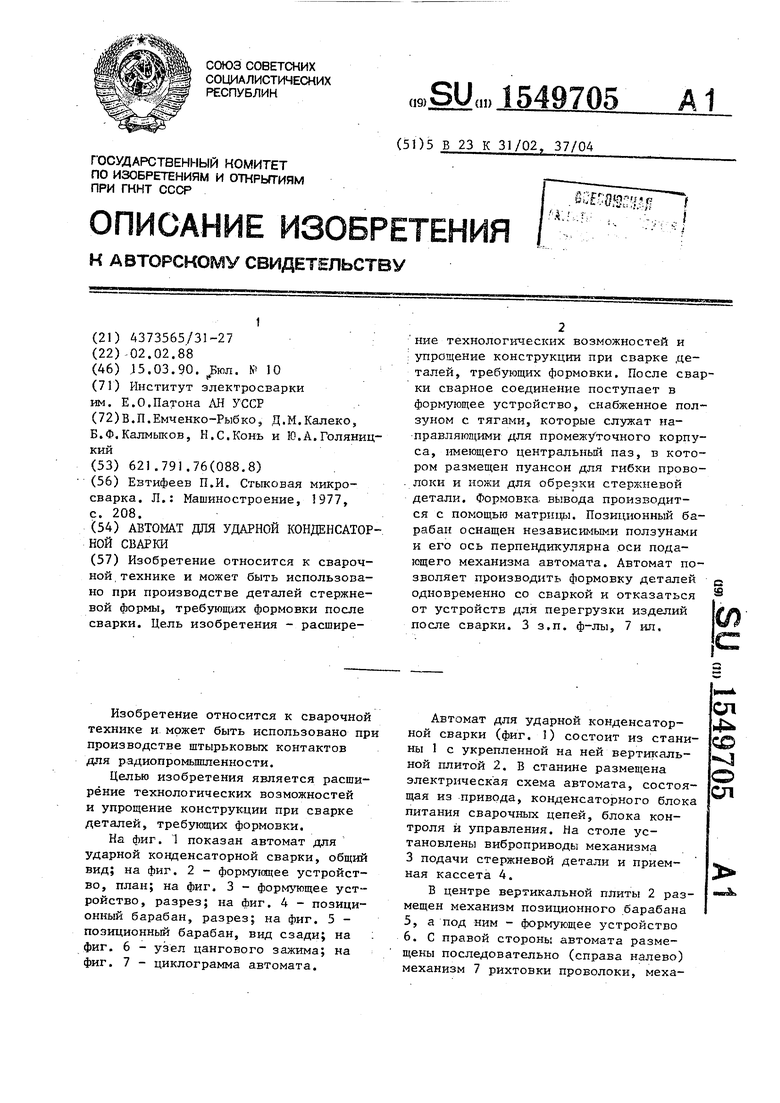

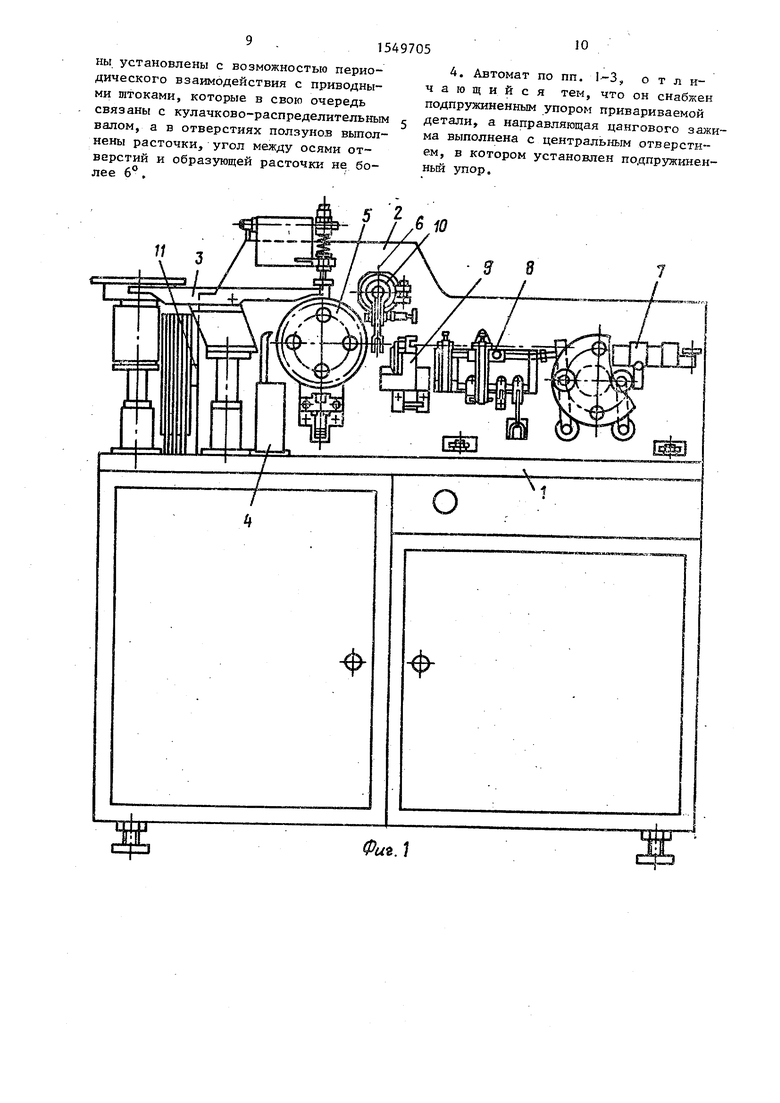

На фиг. 1 показан автомат для ударной конденсаторной сварки, общий вид; на фиг. 2 - формующее устройство, план; на фиг. 3 - формующее устройство, разрез; на tor. 4 - позиционный барабан, разрез; на фиг. 5 - позиционный барабан, вид сзади; на фиг. 6 - узел цангового зажима; на фиг. 7 - циклограмма автомата.

Автомат для ударной конденсаторной сварки (фиг. 1) состоит из станины 1 с укрепленной на ней вертикальной плитой 2. В станине размещена электрическая схема автомата, состоящая из привода, конденсаторного блока питания сварочных цепей, блока контроля и управления. На столе установлены виброприводы механизма 3 подачи стержневой детали и приемная кассета 4.

В центре вертикальной плиты 2 размещен механизм позиционного барабана

5,а под ним - формующее устройство

6.С правой стороны автомата размещены последовательно (справа налево) механизм 7 рихтовки проволоки, мехасл

.Ј

-J

О СЛ

низм 8 подачи проволоки, механизм 9 обрезки проволоки 9 и ударный механизм 10. С левой стороны позиционного барабана размещены механизм 3 подачи стержневой детали и приемная кассета 4. Все узлы и механизмы установлены с возможностью взаимодействия с кулачково-распределителъным валом 11, размещенным с обратной стороны вертикальной плиты 2.

Формующее устройство (фиг, 2)состоит из корпуса 12, закрепленного в пазу вертикальной плиты 2. В параллельных отверстиях корпуса размеще- ны с возможностью перемещения относительно корпуса 12 направляющие штоки 13. Штоки 13 связаны между собой траверсой 14 к закреплены в ползуне 15. На штоках 13 размещен с возмож- ностыо перемещения относительно штоков 13 при взаимодействии с клином промежуточный корпус 16, который прижимается к клину 17 пружинами 18 (фиг. 2), размещенными на штоках 13.

На ползуне 15 закреплены ножи 19 так, чтобы между ними сохранялся зазор , равный толщине обрезки стержневой детали. Ножи 19 одновременно являются крышками паза в ползуне 15 (фиг, 4), в котором размещен ползун |20, прижатый к задней стенке ползуна |15 пружиной 21, размещенной в отверстии ползуна 20. На ползуне закреплен пуансон 22, предназначенный для гибки проволоки. Матрица 23, соответствующая пуансону 22, закреплена на планке 24, установленной на вкладыше 25 передней части промежуточного корпуса 16.

В корпусе 12 (фиг. 3) выполнен паз, в котором установлен плоской стороной клин 17 с возможностью перемещения относительно корпуса 12 по нправляющей 26, на которой размещена пружина 27.

Позиционный барабан (фиг. 4 и 5) выполнен в виде двухступенчатого вала 28 и размещен на подшипниках в корпусе 29 позиционного барабана, закрепленном на плите 2. На развитой части барабана равномерно по окружности выполнены четыре отверстия параллельно оси вала 28 и четыре отверстия перпендикулярно оси вала 28. Оси каждой из четырех пар отверстий, ресекаются. В первой группе отверстий размещены независимые ползуны 3 с возможностью перемещения относител

5 0 5

о 0

5

Q . 5

но корпуса 29 позиционного барабана при взаимодействии с первым штоком 31, расположенным в верхней части корпуса 29 позиционного барабана, который в свою очередь взаимодействует с рычагом 32 (фиг. 5), находящимся на валу 33, размещенном на кронштейне 34, закрепленном на плите 2. На шток 31 насажена пружина 35 с возможностью взаимодействия со штоком 31 и пробкой 36, ввинченной в корпус 29. Шток 31 со стороны, взаимодействующей с рычагом 32, снабжен резьбой, а с противоположной стороны - головкой для взаимодействия с ползунами 30. С этой целью на ползунах 30 выполнены пазы, отвечающие форме головки на штоке 31. Кроме того, ползуны 30 имеют отверстия, соосные второй группе отверстий на развитой части барабана 28. Со стороны, внешней по отношению к оси барабана, эти отверстия кончаются расточками с основаниями под углом 6 к осям отверстий, взаимодействующими с зажимными втулками 37 (фиг. 6) цанговых зажимов 38 (фиг.4} размещенных во второй группе отверстий барабана 28.

С передней стороны (со стороны развитой части)барабан 28 закрыт крышкой 39, ас задней стороны на барабан надет мальтийский крест 40 (фиг. 5), взаимодействующий с кулачково-распределительным валом автомата.

Второй шток, имеющий такую же конструкцию, как и шток 31, размещен соосно первому в корпусе 29 барабана с отклонением от верхней точки барабана на угол 90° по часовой стрелке, если смотреть с задней стороны, с возможностью взаимодействия с рычагом 41 (фиг. 5), связанным с валом 42, установленным в кронштейн 43. На второй конец вала 42 насажен рычаг 44, связанный с кулачково-распределительным ( валом. С тем же валом связан и рычаг 45, насаженный на вал 33 (фиг. 4).

Цанговые зажимы 38 (в количестве четырех), размещенные в развитой части барабана 28, состоят из корпуса 46 (фиг. 6), закрепленного на барабане 28 (фиг. 4), в котором расположена втулка 37 с возможностью перемещения | относительно корпуса 46 при взаимодействии с соответствующим ползуном 30, в которой размещены цанги 47,

51

направляющая 48, закрепленная в барабане 28, и пружина 49 между втулко 37 и буртиком направляющей 48. Второй стороной буртика направляющая контактирует с цангой 47. С внешней стороны на корпусе 46 установлена крышка 50 цанги с контргайкой 51, взимодействующая с цангой 47.

Направляющая имеет центральное отверстие с размещенными в ней выталки ва телем 52 и пружиной 53.

Втулка 37 имеет скос под углом 6° для взаимодействия с расточкой на ползуне 30.

Автомат работает следующим образо (фиг. 7).

При движении влево подающего зажима 8 (фиг. 1) проволока протягиваетс через механизм 7 рихтовки и поступа ет в зажимные губки ударного механизма 10, которые в это время совершают встречное движение. После остановки ударног о механизма и механизма подачи проволоки происходит ее зажатие губками ударного механизма. Раскрывается подающий зажим 8, освобождая проволоку, и перемещается в исходное положение.

После зажима проволоки в губках ударного механизма 10 начинает работать механизм 9 обрезки проволоки. Еде до окончания хода ножа, но после обрезки проволоки включаются контакт блока управления, на свариваемые детали подается напряжение заряда конденсаторной батареи, а ударный механизм перемещается вправо на позицию сварки. За это время нож механизма обрезки проволоки возвращается в исходное положение.

Детали из чаши вибропитателя механизма 3 подачи стержневой детали подаются на вибролоток, ориентируются в вертикальное положение, накапливаются в лотке, отсекаются из общего потока по одному к подаются толкателем в цангу механизма позиционного барабана 5. При повороте барабана на 90° штырь перемещается на позицию сварки и выстаивает в этом положении до конца цикла. За это время производится приварка проволочного вывода отключение напряжения конденсаторной батареи и раскрытие губок ударного механизма. Ударный механизм начинает перемещение в положение загрузки, а механизм подачи проволоки вытягивает ее из барабана.

0

0

5

Во время следующего цикла при повороте позиционного барабана на 90° сварное соединение поступает в формующее устройство 6, где последовательно осуществляется формовка зига и об- сечка лысок контакта.

Изготовление контакта заканчивается после очередного поворота позиционного барабана и выталкивания готового контакта в приемную кассету 4.

С целью увеличения производительности автомата одновременно производится работа на всех позициях опе- с рационного барабана: загрузка, сварка, формовка, выгрузка.

На загрузку позиционный барабан поступает в положении, при котором ползун 30 находится в крайнем левом положении, втулка 37 - в нижнем положении, цанга 47 раскрыта, а выталкиватель 52 прижат к цанге пружиной 53. При этом шток 31 отодвинут рычагом 32 в крайнее левое положение. Под действием толкателя механизма загрузки стержня последний проталкивается в цангу, отжимая выталкиватель 52 и сжимая пружину 53„

После загрузки стержневой детали рычаг 45, связанный с кулачком ку- лачково-распределительного вала 1I , поворачивает ось 33 с насаженным на нее рычагом 32, который освобождает первый шток 31, Под действием пружины 35 шток перемещается вправо, толкая ползун 30. При движении ползуна 30 происходит перемещение втулки 37 и зажатие цанги 47 со стержневой деталью.

Этим заканчивается операция зажатия стержневой детали. В заданный момент времени производится поворот мальтийского креста, кинематически связанного с кулачково-распредели- тельным валом с помощью конической передачи и кривошипа, на 90° в положение сварки. При этом благодаря углу скоса втулки и расточки ползуна, выбранному в диапазоне углов са- 0 могорможения, цанга остается закрытой как в положении сварки, так и в положении формовки.

На стадии формовки стержневая деталь зажата в цанговом зажиме 38 по- г зиционного барабана 5, а проволока при вращении позиционного барабана попадает в щель между губками 22 и 23 (фиг. 3). При вращении кулачко- во-распределительного вала поворачи0

0

ваются рычаг 54 и садящий с ним на одном валу рычаг 55. При этом клин 17 под действием пружины 27 перемещается вниз, сдвигая вправо промежуточный корпус 16. Перемещение промежуточного корпуса I6 происходит до тех пор, пока планка 24 не упрется в бурт стержневой детали.

Жестко связанными между собой рычагами 56 и 57, первьй из которых контактирует с кулачком распределительного вала, а второй - с траверсой 11 прбизводится перемещение штоков 13 и ползуна 15 с ножами 19. При движении ползуна 15 ножи 19 обрезают бурт стержневой детали на заданную величину (Р , а пуансон 22 формует компенсатор на выводе контакта. После формовки ползун 20 останавливаетсяs сжимая пружину 21 при дальнейшем движении ползуна 15.

При дальнейшем вращении кулачко- во-распределительного вала при возвратном движении клина 17 все исполнительные механизмы возвращаются в исходное положение под действием пружин 18, освобождая сформованный контакт.

Поворотом позиционного барабана 5 на 90° сваренное соединение переносится на позицию выгрузки. Во время поворота в прямоугольный паз ползуна 30 заходит головка второго штока, по конструкции аналогичного штоку 31, и при взаимодействии рычага 44 .с кулачково-распределительным валом рычаг 41 оттягивает второй шток, освобождая втулку 37. Последняя под действием пружины 49 перемещается,, открывая цангу 47. При этом под действием пружины 53 выталкиватель 52 освобождает позиционный -барабан 5 от сваренной детали.

Технические преимущества автомата заключаются в расширении технологических возможностей, позволяющих сваривать детали с последующей формовкой, благодаря применению одноместного формующего устройства, связанного с кинематикой автомата, а также в упрощении конструкции автомата благодаря отсутствию устройств для перегрузки сваренной детали из позиционного барабана в формующее устройство, для закрывания и раскрывания цанги и выгрузки сварного изделия о

Формула изобретения

1. Автомат Для ударной конденсаторной сварки преимущественно стержневых деталей.с проволокой, содержащий станину с размещенными на ней механизмами правки привариваемой проволоки и подачи ее в зону сварки,

обрезки проволоки, подачи второй

стержневой детали, ударным механизмом с зажимом проволоки, позиционным барабаном с цанговыми зажимами со втулками и направляющими цанговых зажиг мов, привод кулачково-распределитель- ного вала и конденсаторный блок питания, связанные с исполнительными механизмами, отличающийся тем,-что, с цель.ю расширения техноQ логических возможностей и упрощения конструкции при сварке деталей, тре- бующнх формовки, автомат снабжен установленным с возможностью взаимодействия с кулачково-распределительным

5 валом формующим устройством, выполненным, в виде формы для гибки проволоки,, ползуна с тягами, на которых установлен с возможностью взаимодействия с кулачково-распределительным

0 валом промежуточный корпус, выполненный с центральным пазом, в котором размещена с возможностью перемещения относительно ползуна форма для гибки проволоки, ползуном с двумя ножами

5 для обрезки стержневой детали, установленным на промежуточном корпусе над центральным пазом, матрицей для гибки проволоки, выполненным с пазом корпусом и размещенным в пазу клиноQ вым приводом перемещения корпуса с матрицей для гибки проволоки, и рычагом для соединения кулачково-рас- пределительного вала с приводом корпуса матрицы.

5 2. Автомат по п. 1, отличаг ю щ и и с я тем, что, с целью устранения механической перегрузки сваренной детали из операционного барабана в формующее устройство, ось по- „ зиционного барабана расположена перпендикулярно оси подающего механизма. 3. Автомат по пп. 1 и 2, отличающийся тем, что.позиционный барабан с цанговыми зажимами снаб- жен приводными штоками, системой рычагов и ползунами, в которых выполнены прямоугольные пазы и отверстия, причем оси отверстий направлены к центру позиционного барабана, ползу-ны установлены с возможностью периодического взаимодействия с приводными штоками, которые в свою очередь связаны с кулачково-распределительным валом, а в отверстиях ползунов выполнены расточки, угол между осями отверстий и образующей расточки не более 6°.

4. Автомат по пп. ,, отличающийся тем, что он снабжен подпружиненным упором привариваемой детали, а направляющая цангового зажима выполнена с центральным отверстием, в котором установлен подпружиненный упор.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления изделий из длинномерных заготовок | 1972 |

|

SU442876A1 |

| Клещевая подача для универсально-гибочных автоматов с приводом от центральной шестерни | 1987 |

|

SU1547916A1 |

| Устройство для обработки радиоэлементов с однонаправленными выводами | 1989 |

|

SU1758923A1 |

| Автомат для изготовления металлических игл в проволоке | 1987 |

|

SU1639851A1 |

| Полуавтомат для приварки шпилек | 1978 |

|

SU795807A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЖАТЕЛЕЙ ТИПА СКОБ, | 1967 |

|

SU195576A1 |

| СПЕЦИАЛЬНЫЙ ТОКАРНЫЙ АВТОМАТ | 2003 |

|

RU2244609C1 |

| Роторный автомат для нарезания резьбы в гайках | 1982 |

|

SU1076224A1 |

| Автомат для приварки контактов к держателям | 1976 |

|

SU642116A1 |

| Роторный автомат | 1989 |

|

SU1691065A1 |

Изобретение относится к сварочной технике и может быть использовано при производстве деталей стержневой формы, требующих формовку после сварки. Цель изобретения - расширение технологических возможностей и упрощение конструкции при сварке деталей, требующих формовку. После сварки сварное соединение поступает в формующее устройство, снабженное ползуном с тягами, которые служат направляющими для промежуточного корпуса, имеющего центральный паз, в котором размещен пуасон для гибки проволоки и ножи для обрезки стержневой детали. Формовка вывода производится с помощью матрицы. Позиционный барабан оснащен независимыми ползунами и его ось перпендикулярна оси подающего механизма автомата. Автомат позволяет производить формовку деталей одновременно со сваркой и отказаться от устройств для перегрузки изделий после сварки. 3 з.п.ф-лы, 7 ил.

11

LL6

7

с±р

гадй

&

IS,

soЈ6t si

25 ВС

«f

ЈЈ

SOL6KI

А.Маковская

Фаг. 7

Составитель С.Селиверстов Техред М.Дидык

Заказ 233

Тираж 640

ВНИИПИ Государственного комитета по изобретениям и. открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д, 4/5

Корректор Т.Малец

Подписное

| Езтифеев П.И | |||

| Стыковая микросварка | |||

| Л.: Машиностроение, 1977, с | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

Авторы

Даты

1990-03-15—Публикация

1988-02-02—Подача