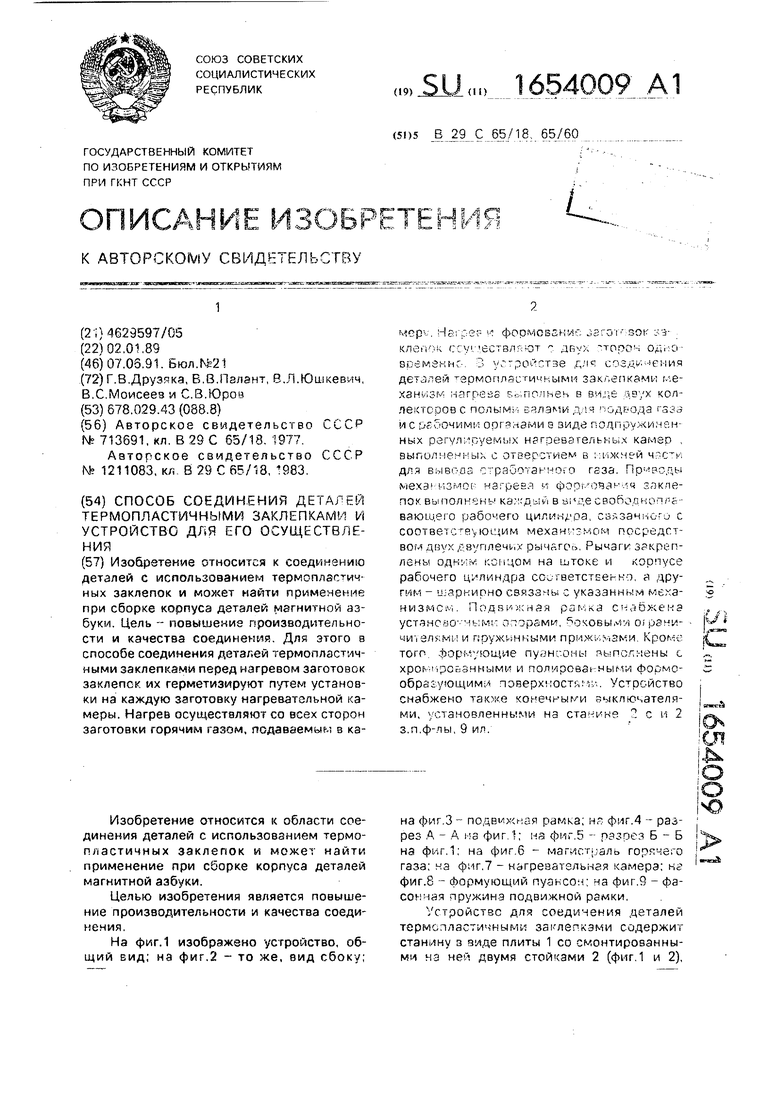

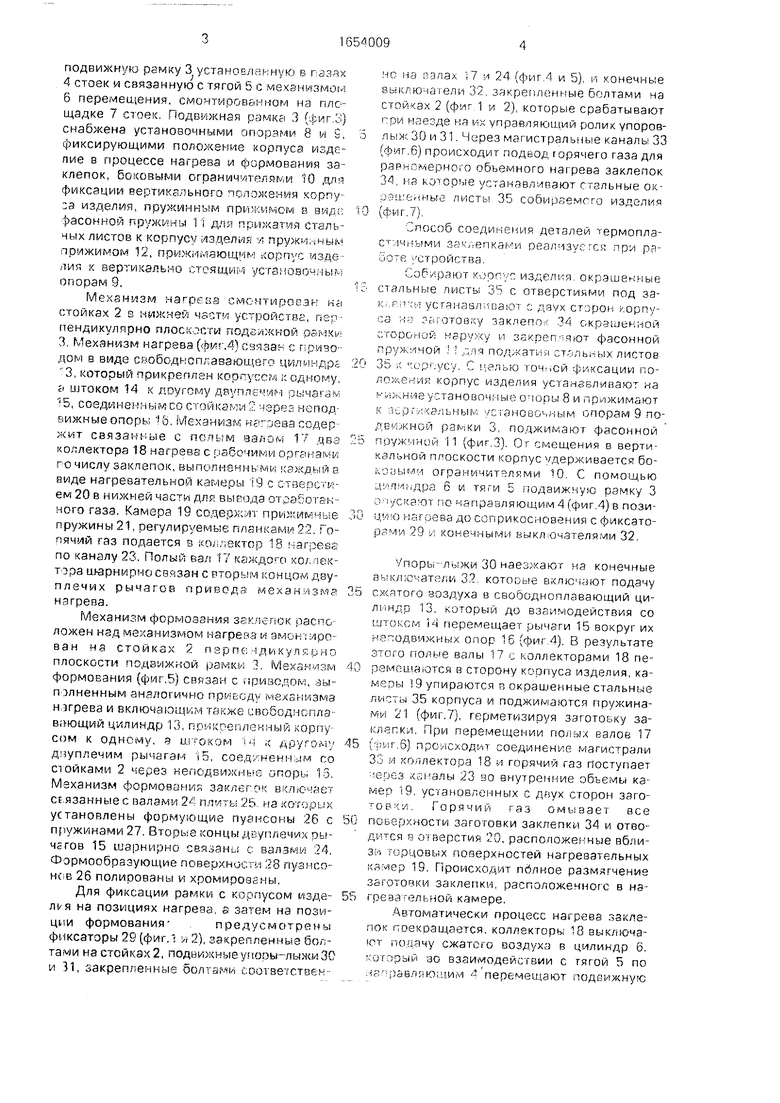

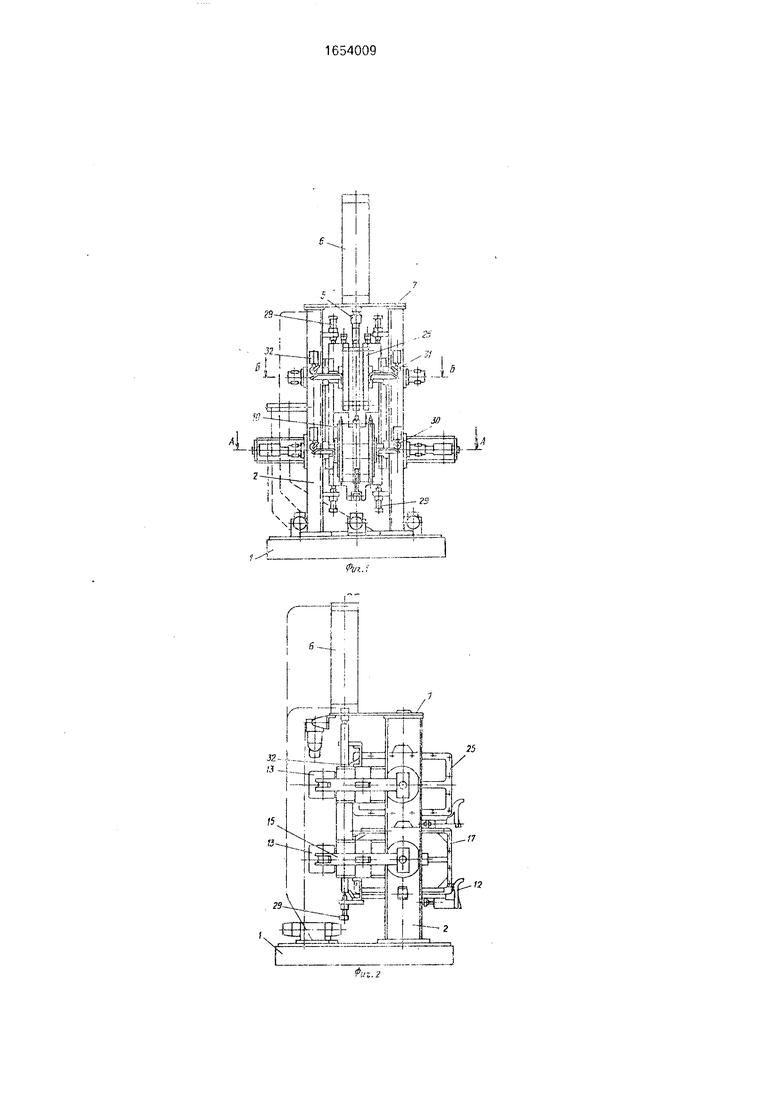

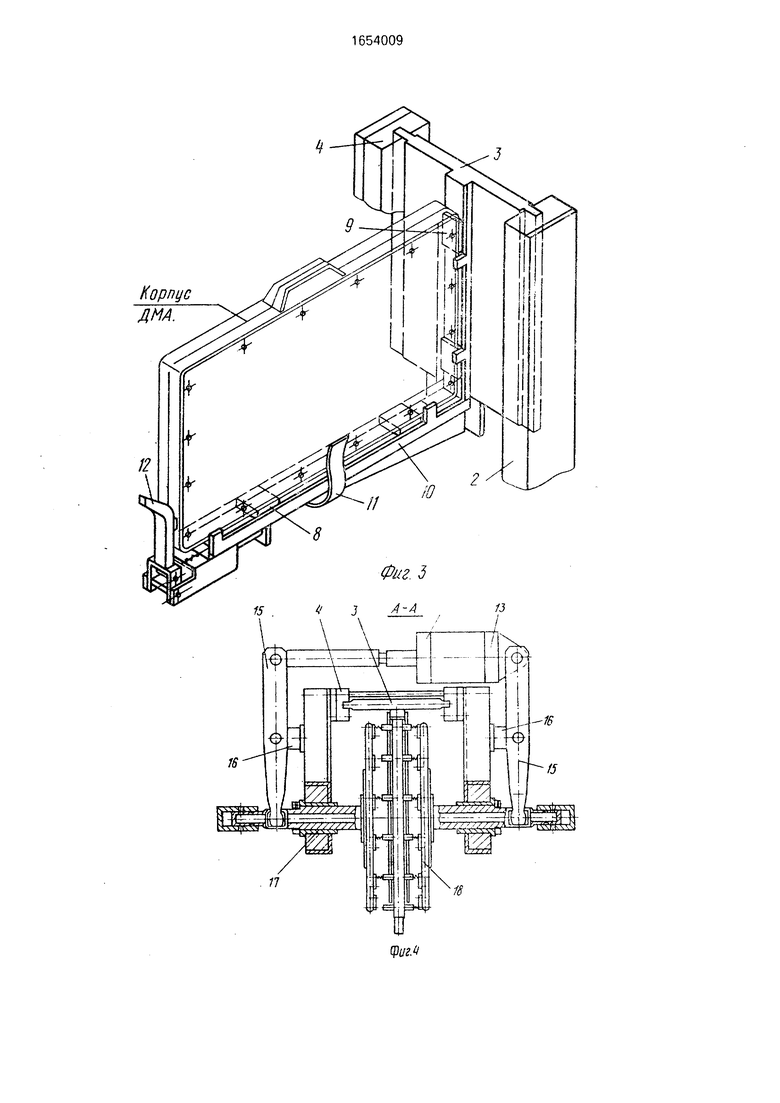

подвижную рамку 3 установленную в пазах 4 стоек и связанную с тягой 5 с механизмом 6 перемещения, смонтированном на площадке 7 стоек. Подвижная рамка 3 (фиг.З) снабжена установочными опорами 8 и 9, фиксирующими положение корпуса изделие в процессе нагрева и формования заклепок, боковыми ограничителями 10 для фиксации вертикального положения корпуса изделия, пружинным прижимом в виде фасонной пружины 11 для прижатия стальных листов к корпусу изделия и пружинным прижимом 12, прижимающим корпус изделия к вертикально стоящим установочным опорам 9.

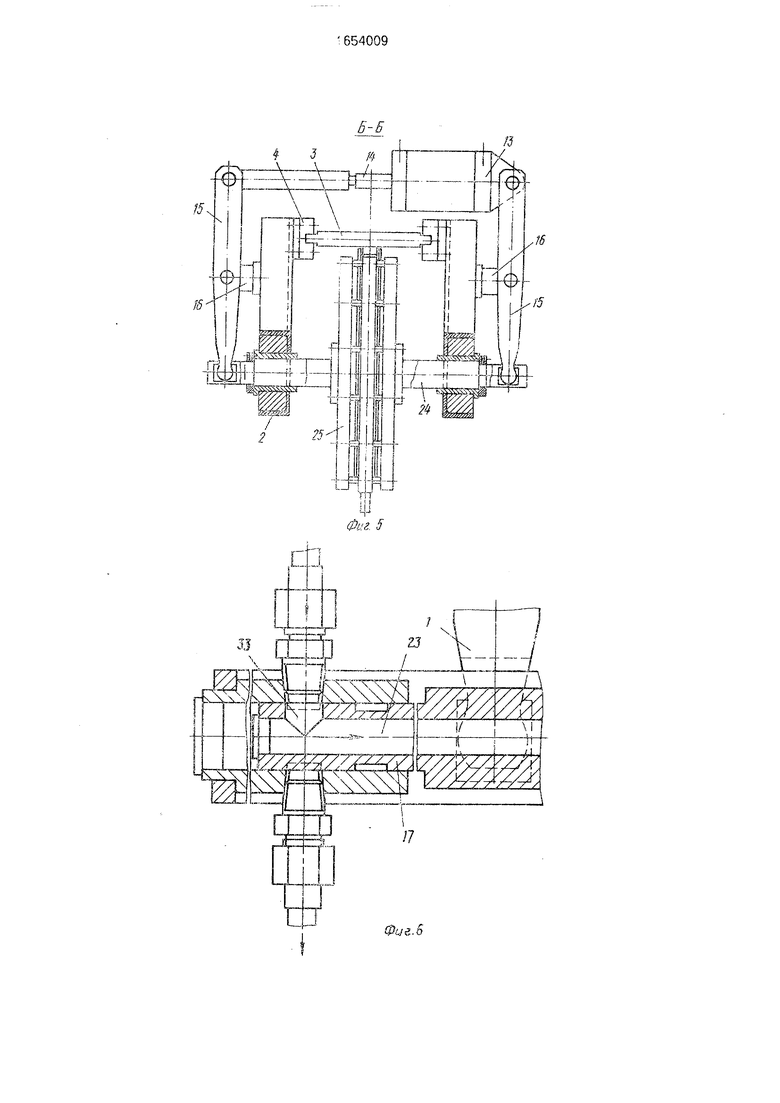

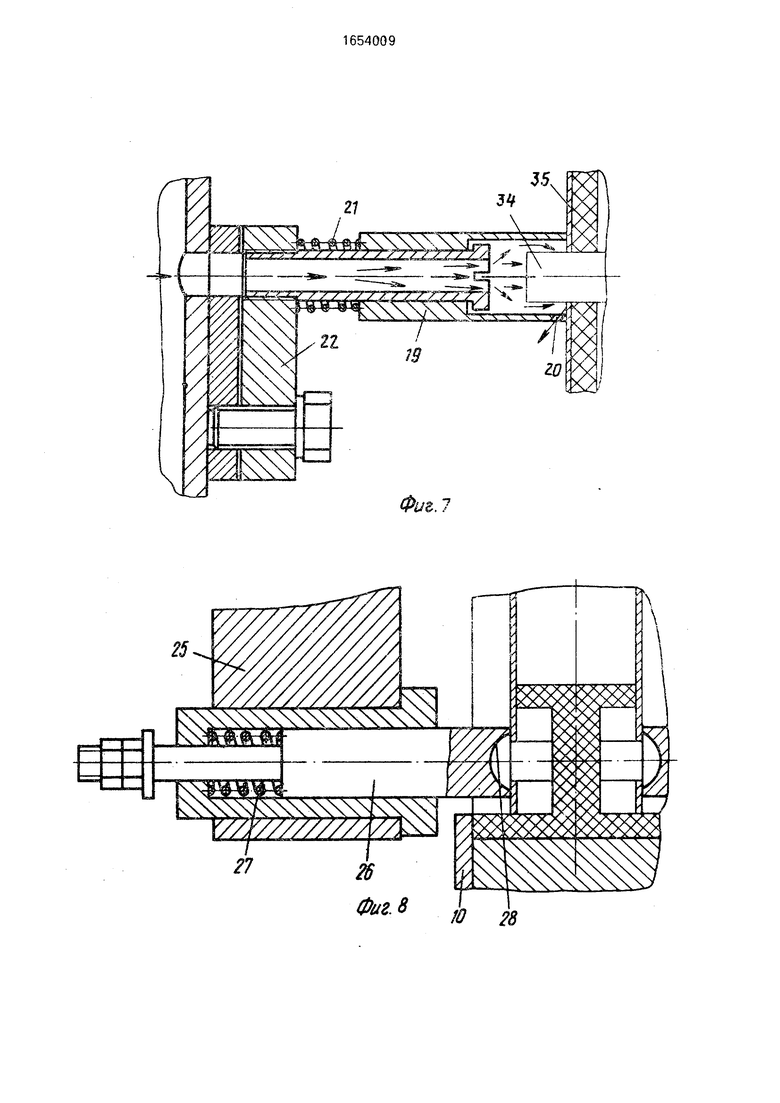

Механизм нагрева смонтирован на стойках 2 в нижней части устройства, перпендикулярно плоскости подвижной рамки 3. Механизм нагрева (фиг.4) связан с приводом s виде свободноплавающего цилиндра 13, который прикреплен корпусом к одному, а штоком 14 к доугому двуплечим рычагам 15, соединенным со стойками 2 через неподвижные опоры 16. Механизм нагрева содержит связанные с полым валом 17 два коллектора 18 нагрева с рабочими органами по числу заклепок, выполненными каждый в виде нагревательной камеры 19с отверстием 20 в нижней части для вывода отработанного газа. Камера 19 содержит прижимные пружины 21, регулируемые планками 22. Горячий газ подается в коллектор 18 нагрева по каналу 23. Полый вал 17 каждого коллектора шарнирно связан с вторым концом дву- плечих рычагов привода механизма нагрева.

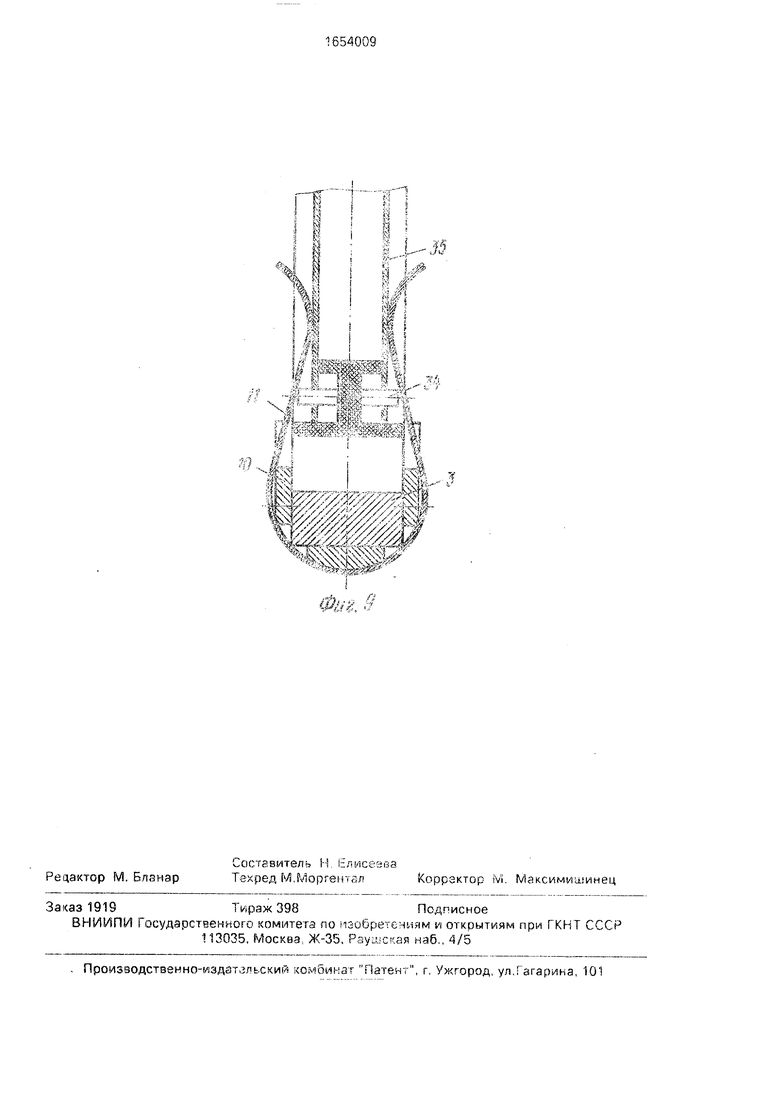

Механизм формования заклепок расположен над механизмом нагрева и вмонтиро- ван на стойках 2 перпендикулярно плоскости подвижной рамки 3. Механизм формования (фиг.5) связан с приводом, выполненным аналогично приводу механизма нагрева и включающим также свободноплавающий цилиндр 13, прикрепленный корпусом к одному, а штоком 14 к другому двуплечим рычагам 15, соединенным со стойками 2 через неподвижные опоры 16. Механизм формования заклепок включает связанные с валами 24 плиты 25, на которых установлены формующие пуансоны 26 с пружинами 27. Вторые концы двуплечих рычагов 15 шарнирно связаны с валами 24. Формообразующие поверхности 28 пуансонов 26 полированы и хромированы.

Для фиксации рамки с корпусом изде- лия на позициях нагрева, а затем на позиции формования-предусмотрены фиксаторы 29 (фиг.1 и 2), закрепленные болтами на стойках 2, подвижные упоры-лыжи 30 и 31, закрепленные болтами соответственно на валах 17 и 24 (фиг.4 и 5), и конечные выключатели 32, закрепленные болтами на стойках 2 (фиг 1 и 2), которые срабатывают при наезде на их управляющий ролик упоров- лыж 30 и 31. Через магистральные каналы 33 (фиг.6) происходит подвод горячего газа для равномерного объемного нагрева заклепок 34, на которые устанавливают стальные окрашенные листы 35 собираемого изделия (фиг.7).

Способ соединения деталей термопластичными заклепками реализуется при работе устройства.

Собирают корпус изделия, окрашенные стальные листы 35 с отверстиями под заклепки устанавливают с двух сторон корпуса на заготовку заклепок 34 окрашенной стороной наружу и закрепляют фасонной пружиной 11 для поджатия стальных листов 35 к корпусу. С целью точной фиксации положения корпус изделия устанавливают на нижние установочные опоры 8 и прижимают к вертикальным установочным опорам 9 подвижной рамки 3, поджимают фасонной пружиной 11 (фиг.З). От смещения в вертикальной плоскости корпус удерживается боковыми ограничителями 10. С помощью цилиндра 6 и тяги 5 подвижную рамку 3 опускают по направляющим 4 (фиг.4) в позицию нагрева до соприкосновения с фиксаторами 29 и конечными выключателями 32.

Упоры-лыжи 30 наезжают на конечные выключатели 32, которые включают подачу сжатого воздуха в свободноплавающий цилиндр 13, который до взаимодействия со штоком 14 перемещает рычаги 15 вокруг их неподвижных опор 16 (фиг.4). В результате этого полые валы 17 с коллекторами 18 перемещаются в сторону корпуса изделия, камеры 19 упираются в окрашенные стальные листы 35 корпуса и поджимаются пружинами 21 (фиг.7), герметизируя заготовку заклепки. При перемещении полых валов 17 (фиг.6) происходит соединение магистрали 33 и коллектора 18 и горячий газ поступает через каналы 23 во внутренние объемы камер 19, установленных с двух сторон заготовки. Горячий газ омывает все поверхности заготовки заклепки 34 и отводится в отверстия 20, расположенные вблизи торцовых поверхностей нагревательных камер 19. Происходит пблное размягчение заготовки заклепки, расположенного в нагревательной камере.

Автоматически процесс нагрева заклепок прекращается, коллекторы 18 выключают подачу сжатого воздуха в цилиндр 6. который во взаимодействии с тягой 5 по направляющим л перемещают подвижную

рамку 3 с корпусом изделия в позицию формования до соприкосновения с фиксаторами 29 и конечными выключателями 32. Упоры 31 соприкасаются с конечными выключателями 32, которые включают подачу сжатого воздуха к цилиндру 13, который во взаимодействии со штоком 14 перемещает рычаги 15 вокруг их неподвижных опор 16, в результате чего валы 24 с плитами 25 перемещаются в сторону корпуса изделия, подпружиненные пуансоны с хромированными полированными формообразующими поверхностями 23 (фиг.8) подводятся размягченным заготовкам заклепок 34 с двух сторон и придают им заданную Форму. По окончании формования заклепок автоматически отключается работа механизма формования, плиты 25 перемещаются в исходное положение.

Формула изобретения

1. Способ соединения деталей термопластичными заклепками, включающий сборку деталей, нагрев заготовок заклепок и формование их, отличающийся тем, что, с целью повышения производительности и качества соединения, перед нагревом заготовок заклепок их герметизируют путем установки на каждую заготовку нагревательной камеры, а нагрев осуществляют со всех сторон заготовки горячим газом, сдаваемым в камеру, причем нагрев и формование заготовок заклепок осуществляют с двух сторон одновременно.

2.Устройство для соединения деталей термопластичными заклепками, содержащее станину, подвижную рамку для установки деталей и связанные с приводами

механизм нагрева с рабочими органами по числу заклепок и механизм формований заклепок с формующими пуансонами, отличающееся тем, что, с целью повышения производительности ;i качества соединения, механизм нагренз выполнен в виде двух коллекторов с полыми валами для подвода гаэя и с рабочими органами в виде подл- ужиненных регулируемых нагревательных камер, выполненных с отверстием

в нижне- части для вызодч отработанного газа, а приводы механизмов нагрева и формования заклепок выполнены каждый в виде свободноплавающего рабочего цилиндра, связанного с соответствующим

механизмом посредством двуплечих рычагов, закрепленных одним концом на штоке и корпусе рабочего цилиндра соответственно, а вторым шарньрно связанном с указанным механизмом, причем подвижная рамка

снабжена установочными опорами, боковыми ограничителями и пружинные прижимами.

3.Устройстчо по п.2 - .. л и ч а ю щ е е с я тем, что формующие п/ансоны

выполнены с хромированными и пслиро ванными формообразующими поверхчос я ми.

4.Устройство по п.2, отличающееся тем, что оно снабжено конечными выключателями, установленными на станине.

--l

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ И УСТРОЙСТВО ДЛЯ ГРУППОВОЙ КЛЕПКИ | 1991 |

|

RU2007251C1 |

| Устройство для сборки бортов надувной лодки | 1989 |

|

SU1740191A1 |

| АВТОМАТИЧЕСКАЯ КЛЕПАЛЬНАЯ МАШИНА | 1993 |

|

RU2106926C1 |

| Термический способ клепки заклепками из термопластичного материала | 1985 |

|

SU1329880A1 |

| Устройство для соединения термопластичных материалов заклепками | 1989 |

|

SU1776571A1 |

| Станок для сборки деталей и клепки | 1984 |

|

SU1194558A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2042512C1 |

| Установка для формования скорлуп | 1982 |

|

SU1041527A1 |

| Установка для групповой клепки | 1988 |

|

SU1532178A1 |

| Устройство для изготовления полупустотелых заклепок | 1991 |

|

SU1819184A3 |

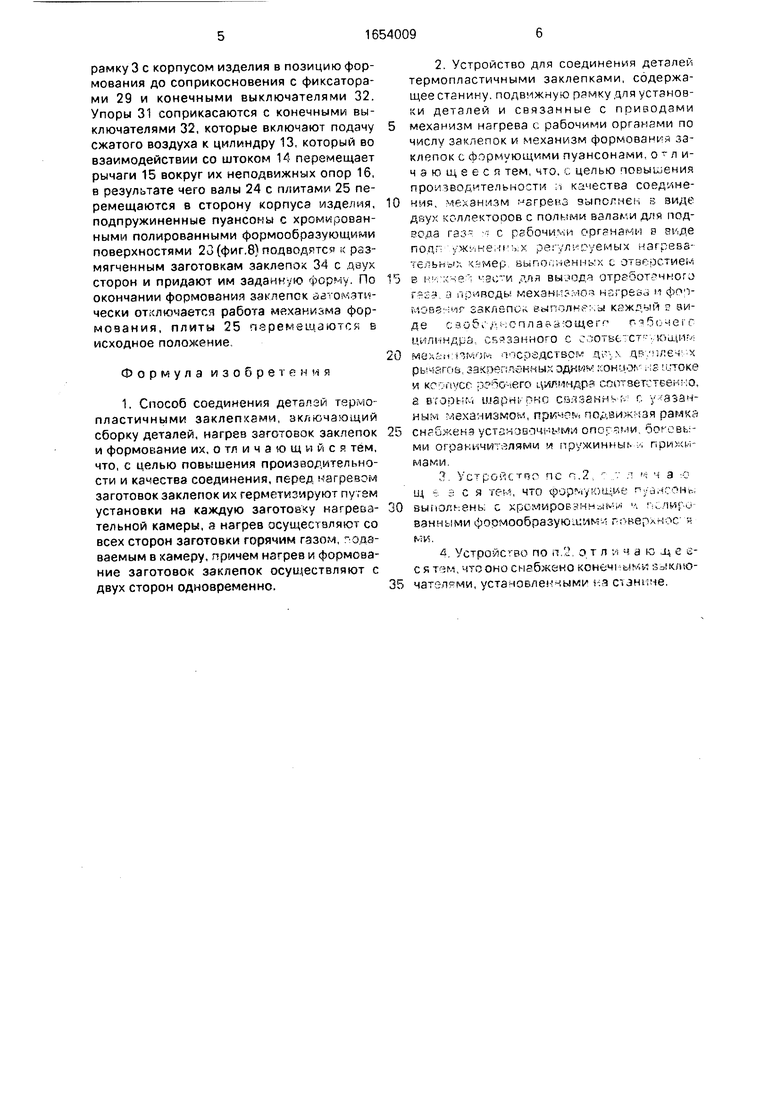

Изобретение относится к соединению деталей с использованием термопластичных заклепок и может найти применение при сборке корпуса деталей магнитной азбуки, Цель - повышение производительности и качества соединения. Для этого в способе соединения деталей термопластичными заклепками перед нагревом заготовок заклепок их герметизируют путем установки на каждую заготовку нагревательной камеры. Нагрев осуществляют со всех сторон заготовки горячим газом, подаваемым в каИзобретение относится к области соединения деталей с использованием термопластичных заклепок и может найти применение при сборке корпуса деталей магнитной азбуки. Целью изобретения является повышение производительности и качества соединения. На фиг.1 изображено устройство, общий вид; на фиг.2 - то же. вид сбоку; меру. Hai pep и формование заготовок за- кленок осуществляют двух сторон одно временно В устройстве для соединения деталей термопластичными заклепками механизм нагрева выполнен в виде двух коллекторов с полыми валами для подвода газа и с рабочими органами в виде подпружиненных регулируемых нагревательных камер , выполненных с отверстием в нижней части для вывода отработанного газа Приводы механизмов нагревя и формования заклепок выполнены каждый в виде свободноплавающего рабочего цилиндра, связанного с соответствующим механизмом посредством двух двуплечих рычагоь. Рычаги закреплены одним концом на штоке и корпусе рабочего цилиндра соответственно, а другим - шарнирно связаны с указанным механизмом Подвижная рамка снабжена установочными опорами, боковыми ограни- чи1влями и пружинными прижимами Кроме того формующие пуансоны выполнены с хромированными и полированными формообразующими поверхностями. Устройство снабжено также конечными выключателями, установленными на станине 2 с и 2 з.п ф-лы, 9 ил. на фиг 3 - подвижная рамка; на фиг.4 - разрез А - А на фиг t; на фиг.5 - разоез Б - Б на фиг.1; на фиг 6 - магистраль горячего газа; на фиг.7 - нагревательная камера; на фиг.8 - формующий пуансон; на фиг.9 - фасонная пружина подвижной рамки. Устройство для соединения деталей термопластичными заклепками содержит станину в виде плиты 1 со смонтированными на ней двумя стойками 2 (фиг.1 и 2), е (X сл о о ю

. П

Фиг.6

27

Фиг. 7

Ю 28

Фиг. 9

| Устройство для контактной сварки термопластичных материалов | 1977 |

|

SU713691A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для сварки изделий из термопластов | 1983 |

|

SU1211083A1 |

Авторы

Даты

1991-06-07—Публикация

1989-01-02—Подача