(Л С

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1990 |

|

SU1731857A1 |

| Чугун | 1990 |

|

SU1705396A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Чугун | 1990 |

|

SU1712449A1 |

| Лигатура для чугуна | 1990 |

|

SU1717660A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Жаростойкий чугун | 1989 |

|

SU1696561A1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| Чугун | 1990 |

|

SU1700087A1 |

| Смесь для модифицирования чугуна | 1988 |

|

SU1548213A1 |

Изобретение относится к металлургии, в частности к изысканию коррозионно-стойких чугунов. Целью изобретения является повышение коррозионной стойкости чугуна в среде расплавленного алюминия. Предложенный чугун содержит, мас.%: углерод 2,5 - 3,2; кремний 1,5-3,5; марганец 0,5 - 0,8; алюминий 1,5-3,5; хром 0,5-0,8; ниобий 0,3-0,5; железо и примеси остальное. Использование предлагаемого чугуна позволит увеличить срок службы тиглей, приценяющихся в проце - се прозводства алюминиевого литья, на 202. 3 табл. SS

Изобретение относится к металлургии, в частности к изысканию кср- розионностойких чугунов.

Цель изобретения - повышение коррозионной стойкости чугуна в среде расплавленного алюминия.

Чугун,содерпаций углерод, кремний, марганец, хром, алюминий и железо с примесями дополнительно вводится ниобий при следующем соотношении компонентов, мас,

Углерод Кремний Марганец Алюминий Хром , Ниобий

Железо и примеси (сера до 0,12 мас.%,

2,5-3,2 1,5-3,5 0,5-0,8 1,5-3,5 0,5-0,8 0,3-0,5

фосфор до

0,20 мас.%) Остальное

Пределы по содержанию углерода ограничены исходя из необходимости предотвратить отбел, уменьшить усадку и улучшить обрабатываемость чугуна. При содержании углерода ниже 2,5 мас.% в структуре чугуна появляется цементит, что вызывает снижение прочностных свойств. Повышение содержания углерода более 3,2 мас.% приводит к появлению в структуре стали большого количества графитной фазы в виде крупных пластинчатых выделений и, как следствие, к значительному снижению механических свойств.

Марганец при содержании в указанных пределах (0,5-0,8 мас.%) способ-, ствует перлитизации структуры, .

сь

СП

,Ј

С

Р СП

дотвращая появление феррита. Полученные отливки характеризуются равномер- ной структурой по сечению и высокой ростоустойчивостью. В структуре чу- гунов с содержанием марганца более 0,8 мас.% наблюдается отбел, что приводит к снижению прочностных свойств. Уменьшение содержания марганца ниже 0,5 мас.% приводит к снижению росто- устойчивости. Это вызывает повышенное коробление чугунных отливок в процессе эксплуатации при повышенных термпературах.

При содержании алюминия выше 3,5 мас.% и кремния выше 3,5 мас.% резко понижаются механические свойства сплавов. Это происходит вследствие увеличения доли свободного феррита и графита в структуре чугуна. При понижении содержания алюминия и кремния ниже 1,5 мас.% и хрома ниже 0,5 мас.% резко ухудшается жаростойкость. Введение в состав чугуна хрома в количестве, большем, чём 0,8 мас.% вызывает отбел, что ведет . к снижению характеристик прочности. Ниобий при введении в состав чугуна в количестве 0,3-0,5 мас.% повышает в значительной степени коррозионную стойкость, механические свойства,

способствует равномерному распределению карбидной фазы в структуре сплава. В количествах, меньших 0,3 мас.%,. его влияние незначительно. Добавка ниобия более 0,5 мас.% не целесообразна, так как коррозионная стойкость практически не изменяется.

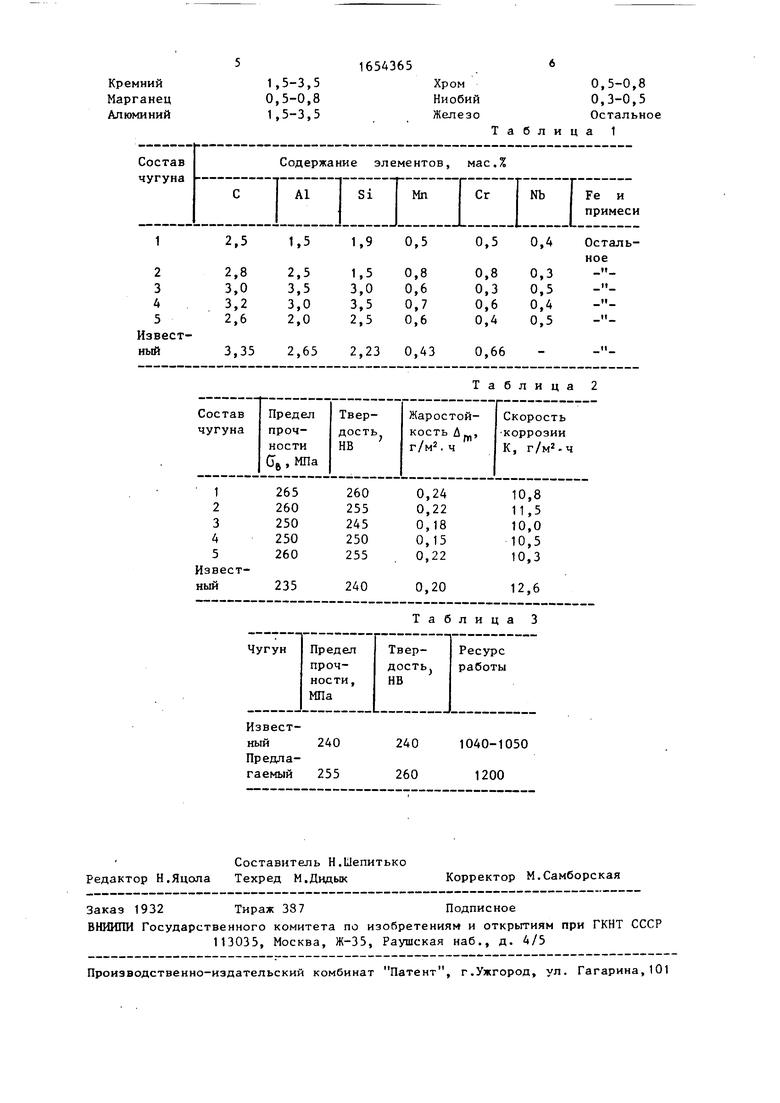

Пример. Для подтверждения обоснования выбранных пределов содержания компонентов выплавляют чу- гуны, химические составы которых представлены в табл. 1, и проводят механические и коррозионные испытания образцов. Результаты испытаний представлены в табл. 2. Наряду с опытными чугунами проводят выплавку и испытания известного чугуна. Опытные плавки проводят в индукционной печи с кислой футеровкой. В качестве шихтовых материалов служит чугун ЛК4, стальной лом, чушковый алюминий А99, ферросилиций ФС75, ферросиликохром ФСХЗЗ и феррониобий ФН4. Ферроииобий, ферросиликохром, ферросилиций подшихтовывают в расплавленный чугун. Алюминий в твердом состоянии вводят в тигель в конце

5

0

5

0

5

0

5

0

5

плавки. Температура перегрева сос- тавляет 1723 К, температура заливки. 1623-V653 К.

Образцы для испытаний отливают в сухие песчаноглинистые формы. Предел прочности при растяжении (GB) определяют на стандартных образцах по стандартным методикам. Коррозионную стойкость определяют гравиметрическим методом при испытании образцов диаметром 10 мм и высотой 20 мм в расплавленном алюминии при 1073 К в течение 200 ч. Алюминий, налипший на образцах в процессе испытания, удаляют путем отравления в 10%-ном водном растворе NaOH. Жаростойкость определяют гравиметрическим методом по известной методике при 1073 К в течение 200 ч.

Из анализа результатов испытаний, приведенных в табл. 2, следует, что оптимальным комплексом механических и коррозионных свойств обладают образцы предлагаемого чугуна.

Результаты сравнительных испытаний тиглей, изготовленных из предлагаемого и известного чугуна | даны в табл. 3.

Приведенные результаты показывают, что предлагаемый чугун по сравнению с известным обладает более высокой коррозионной стойкостью в среде расплавленного алюминия. Это позволяет использовать его в качестве материала раздаточных тиглей для плавки алюминия и его сплавов. Алюминиевые отливки, полученные в процессе производства с использованием тиглей из предлагаемого чугуна, обладают более высокими прочностными и пластическими свойствами вследствие уменьшения загрязнения алюминия продуктами коррозии, попадающими в расплав в результате растворения стенок тигля.

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, алюминий, хром и железо, отличающийся тем, что, с целью повышения коррозионной стойкости в среде расплавленного алюминия, он дополнительно содержит ниобий при следующем соотношении компонентов, мас.%:

Углерод2,5-3,2

1,5-3,5 0,5-0,8 1,5-3,5

2,5

1,5

Хром0,5-0,8

Ниобий0,3-0,5

ЖелезоОстальное

Таблица 1

1,9 0,5

0,5 0,4

Остальное

Таблица 2

Таблица 3

| Бобро П.Г | |||

| Жаростойкие и ростоустойчивые чугушл | |||

| - Машгиэ, 1960, с.148-157 | |||

| Цепная пила с механическим приводом | 1946 |

|

SU92048A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-06-07—Публикация

1989-06-26—Подача