(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

| Износостойкий чугун | 1983 |

|

SU1151585A1 |

| Износостойкий чугун | 1991 |

|

SU1803460A1 |

| Чугун | 1987 |

|

SU1447915A1 |

| БЕЛЫЙ ИЗНОСОСТОЙКИЙ ЧУГУН | 2017 |

|

RU2640367C1 |

| Чугун | 1985 |

|

SU1305192A1 |

| Износостойкий чугун | 1991 |

|

SU1803461A1 |

| Износостойкий чугун | 1986 |

|

SU1355639A1 |

| Чугун | 1984 |

|

SU1154362A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

Изобретение относится к металлургии, в частности к износостойким чугунам. ЦелЬ изобретения - повышение механических и эксплуатационных свойств. Предлагаемый чугун содержит, мас.%: углерод 2,2-3,2; кремний 1,2-1,6; марганец 1,5-2,7; хром 2,1-3,5; титан 0,1-0,3; ванадий 0,6-1,2; алюминий 0,01-0,03; ниобий 0,08-0,7; молибден 0,13-0,6; бор 0,02-0,14 и железо остальное, 2 табл.

Изобретение относится к металлургий, в частности к изысканию износостойких чу- гунов, работающих в условиях кавитацион- но-эрозийного изнашивания.

Известен износостойкий чугун, содержащий мас.%:

Углерод

Кремний

Марганец

Хром

Никель

Железо

2,4-3,5 1,4-2,2 0,5-1,5 1,0-1,7 0,2-0,7 Остальное

Этот чугун имеет нестабильные механические свойства.

Известен чугун следующего химического состава, мас.%:

Углерод3,3-3,8

Кремний0,7-1,2

Марганец0,1-0,3

Хром

Никель

Молибден

Магний

Медь

Церий

Железо

0,1-0,3

3,5-4,0

0,3-0,5

0,04-0,06

2,5-3,0

0,02-0,04

Остальное

Известный чугун имеет нестабильную твердость (340-444 НВ) и низкую кавитаци- онно-эрозионную стойкость.

Наиболее близким к предлагаемому является чугун, содержащий, мас.%:

Углерод

Кремний

Марганец

Хром

Титан

Ванадий

Алюминий

2,6-3,5

1,2-1,8

0,3-0.8

0,2-0,5

0,1-0,4

0.1-0,25

0,1-0,2

ЖелезоОстальное

В качестве технологической примеси звестный чугун может содержать до 15 мас.% фосфора и доО,15 мае,% серы.

Структура известного чугуна в отливках бразцов диаметром 25 мм перлитно-це- ентитная, а механические и эксплуатацинные свойства следующие:

Предел прочности при

изгибе, МПа700-780

Твердость НВ400-550

Уда роустойч и воет ь

циклов600-800

Кавитационно-эрозионная стойкость,

мг/м2 гс140-165

Коэффициент износостойкости Ка1-1,05

Недостатками известного чугуна являются низкие механические свойства.

Цель изобретения - повышение механических и эксплуатационных свойств.

Поставленная цель достигается тем, что угун, содержащий углерод, кремний, марганец, хром, титан, ванадий, алюминий и железо, дополнительно содержит ниобий, молибден и бор при следующем соотношении компонентов, мас.%:

Углерод2,2-3,2

Кремний1,2-1,6

Марганец1,5-2,7

Хром2,1-3,5

Титан0,1-0.3

Ванадий0,6-1,2

Алюминий0,01-0,03

Ниобий0,08-0,7

Молибден0,13-0,6

Бор0,02-0,14

ЖелезоОстальное

Проведенный анализ предлагаемого чугуна показывает, что на данный момент неизвестны технические решения, з которых были бы отражены указанные отличия. KpONje того, указанные признаки являются необходимыми и достаточными для достижения положительного эффекта. Это позволяет сделать вывод о том, что данные отличия являются существенными, Дополнительное введение в чугун ниобия, молибдена и модифицирование его бором обеспечивает в нем значительное повышение механичяеских свойств.

Дополнительное введение ниобия обусловлено его высокой легирующей сггособно- стью и повышением микротвердости, механических и эксплуатационных свойств при сохранении удароустойчивости. Его влияние начинает сказываться с концентрации 0,08 мас.%, а при увеличении его содержания более 0,7 мае. % снижается однородность структуры и стабильность механических свойств.

Молибден упрочняет матрицу, повышая износостойкость, твердость и эксплуатационные свойства. Прм концентрации молибдена до 0,13 мас.% твердость, прочность, износостойкость и термостойкость чугуна недостаточны, а при увеличении концентрации молибдена более 0,6 мас.% снижа0 егся удароустойчивость и пластические свойства,

Бор в количестве 0,02-0,14 .% введен как эффективная модифицирующая до- бавка, повышающая однородность

5 структуры, устраняющая а структуре образование междендритного графита, способствующая увеличению прочностных характеристик и предела выносливости при изгибе.

0 При концентрации бора до 0,02 мас.% модифицирующий эффект проявляется слабо, а при увеличении концентрации бора более 0,14 мас.% повышается угар металла, окмсленность границ раздела металличе5 ской матрицы и снижается стабильность механических и эксплуатационных свойств чугуна в отливках.

Присутствие в чугуне титана ь количестве 0,1-0,3 мас,% микролегирует матрицу

0 карбидами титана и тугоплавкими включениями, изменяя ее природу, улучшает рас- предетение графита в неметаллических включениях, повышает износостойкость, плотность и герметичность чугуна, его со5 протиаляемость воздействию коррозионных сред. При концентрации титана до 0,1 мас.% повышение износостойкости и коррозионной стойкости несущественны, а при увеличении его содержания более 0,3 мас.%

0 снижаются пластические свойства, предел прочности при изгибе и удароустойчивости.

Хром (2 ,5 мас.%) и ванадий (0,6- 1,2 мас.%) являются основными легирую5 щи ми компонентами, обеспечивающими повышенные кааитациснно-зрозионные свойства, При увеличении их концентрации выше верхних пределов снижаются пр.едел прочности при изгибе, а при концентрациях

0 менее нижних пределов - твердость и эксплуатационные свойства недостаточны,

Алюминий служит раскисляющей и модифицирующей добавкой, а концентрация марганца повышена до 1,5-2,7 мас.%, что

5 увеличивает содержание аустенита и снижает концентрацию перлитной составляющей, повышая кавитационно-корозмонную стойкость. Повышение содержания марганца более 2,7 мас.% вызывает увеличение концентрации цементита, укрепляет структуру и снижает предел прочности при изгибе и удароустойчивости.

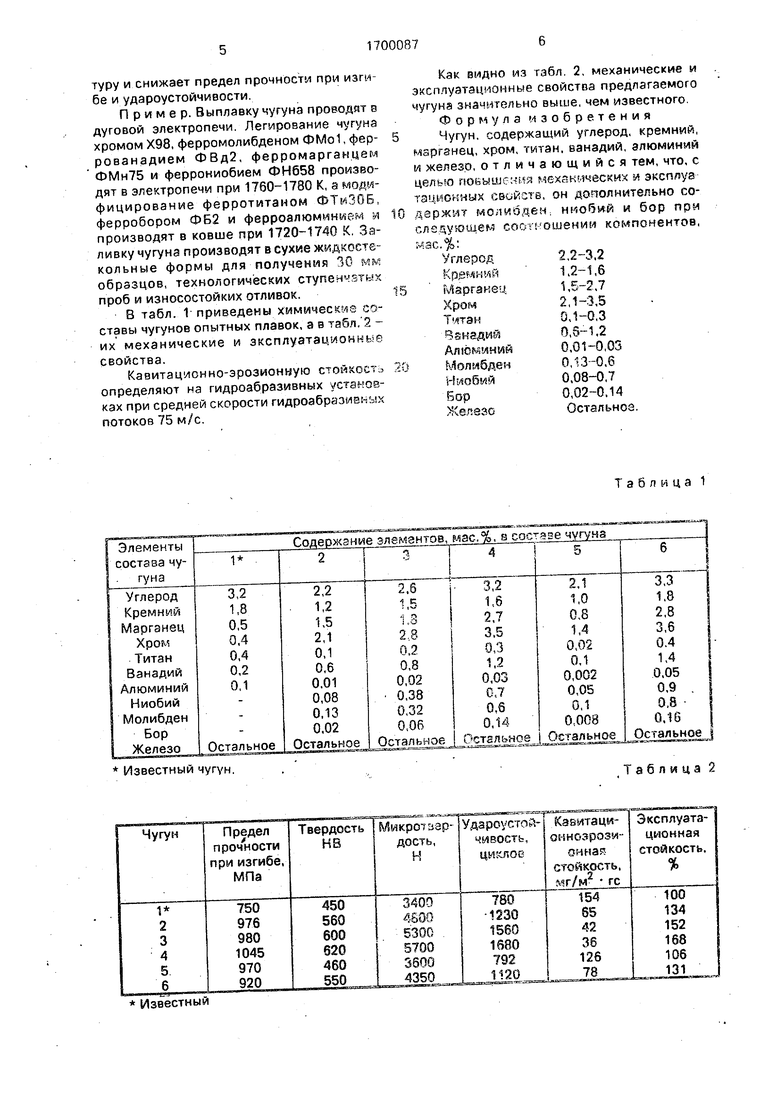

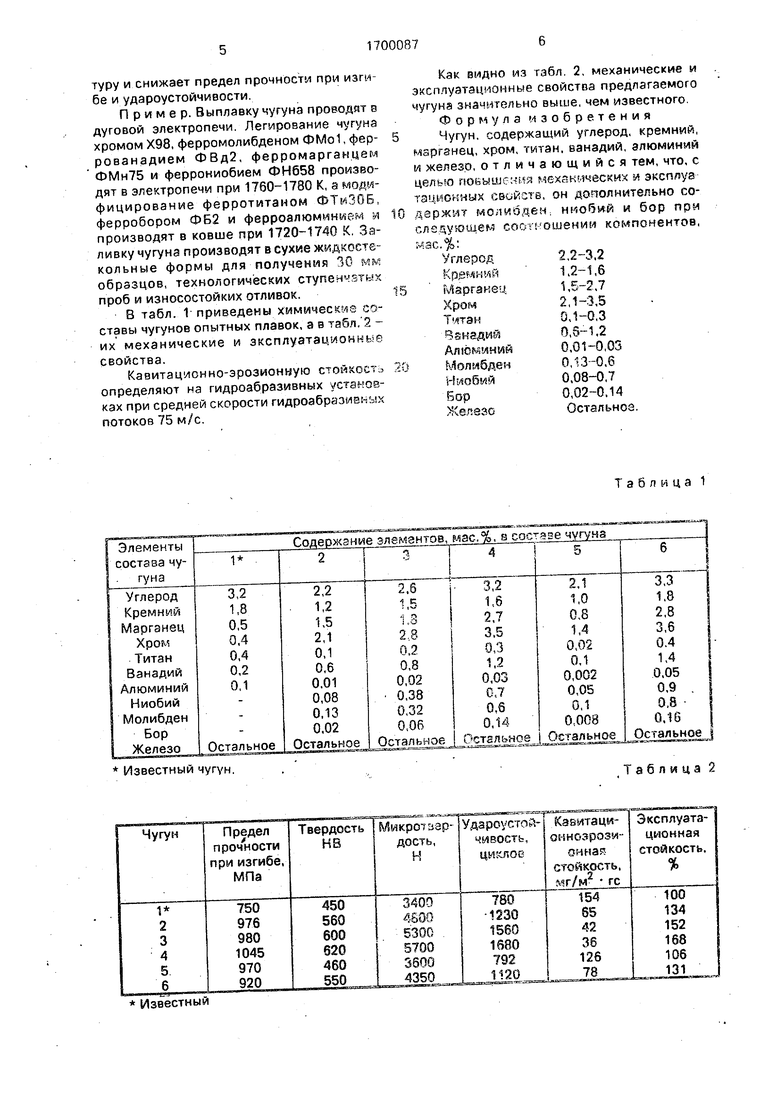

Пример, Выплавку чугуна проводят в дуговой электропечи. Легирование чугуна хромом Х98, ферромолибденом ФМо1, фер- рованадием ФВд2, ферромарганцем ФМн75 и феррониобием ФН658 производят в электропечи при 1760-1780 К, а модифицирование ферротитаном ФТиЗОБ, ферробором ФБ2 и ферроалюминием и производят в ковше при 1720-1740 К. Заливку чугуна производят в сухие жидкосте- кольные формы для получения 30 мм образцов, технологических ступенчзтых проб и износостойких отливок.

В табл. 1 приведены химические составы чугунов опытных плавок, а в табл, 2 - их механические и эксплуатационные свойства.

Кавитационно-эрозионную стойкость определяют на гидроабразивных установках при средней скорости гидроабразивных потоков 75 м/с.

Как видно из габл. 2, механические и эксплуатационные свойства предлагаемого чугуна значительно выше, чем известного.

Формула изобретения Чугун, содержащий углерод, кремний,

марганец, хром, титан, ванадий, алюминий и железо, отличающийся тем, что, с целью повышения механических м эксплуа тац онных свойств, он дополнительно со- держит молибден ниобий и бор при следующем соотношении компонентов, «ас.%:

Углерод2.2-3,2

Кре кмй1,2-1,6

гЛарганец1,5-2,7

Хром2,1-3,5

Т хтэн0,1-0,3

Взкадмй0,5-1,2

Алюминий0,01-0,03

Молибден0,13-0,6

Ниобий0,08-0,7

Бор0,02-0,14

ЖелезоОстальное.

Таблица 1

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1980 |

|

SU908904A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1983 |

|

SU1125280A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | |||

| КОРИДОРНАЯ УГЛЕВЫЖИГАТЕЛЬНАЯ ПЕЧЬ | 1928 |

|

SU24384A1 |

Авторы

Даты

1991-12-23—Публикация

1990-02-22—Подача