Изобретение относится к гальванотехнике и может быть использовано для изготовления алмазных режущих дисков.

Цель изобретения - автоматизация технологического процесса, ведущегося в наклонных ваннах, и улучшение качества реяущей кромки дисков.

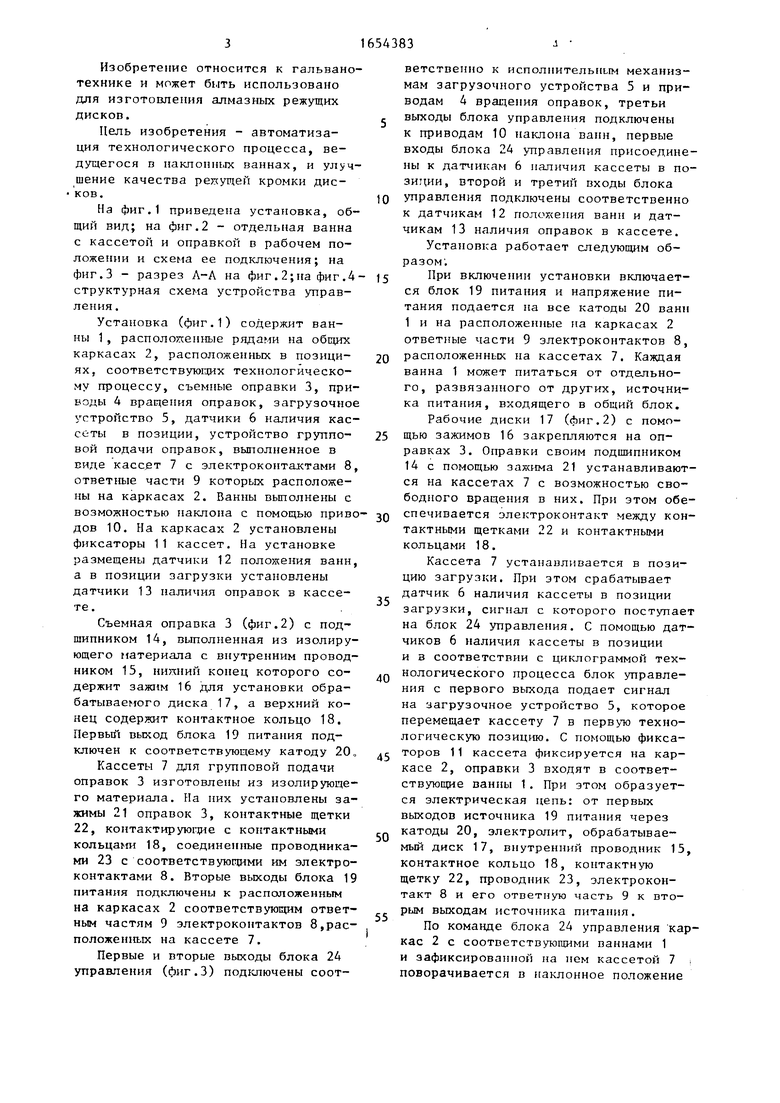

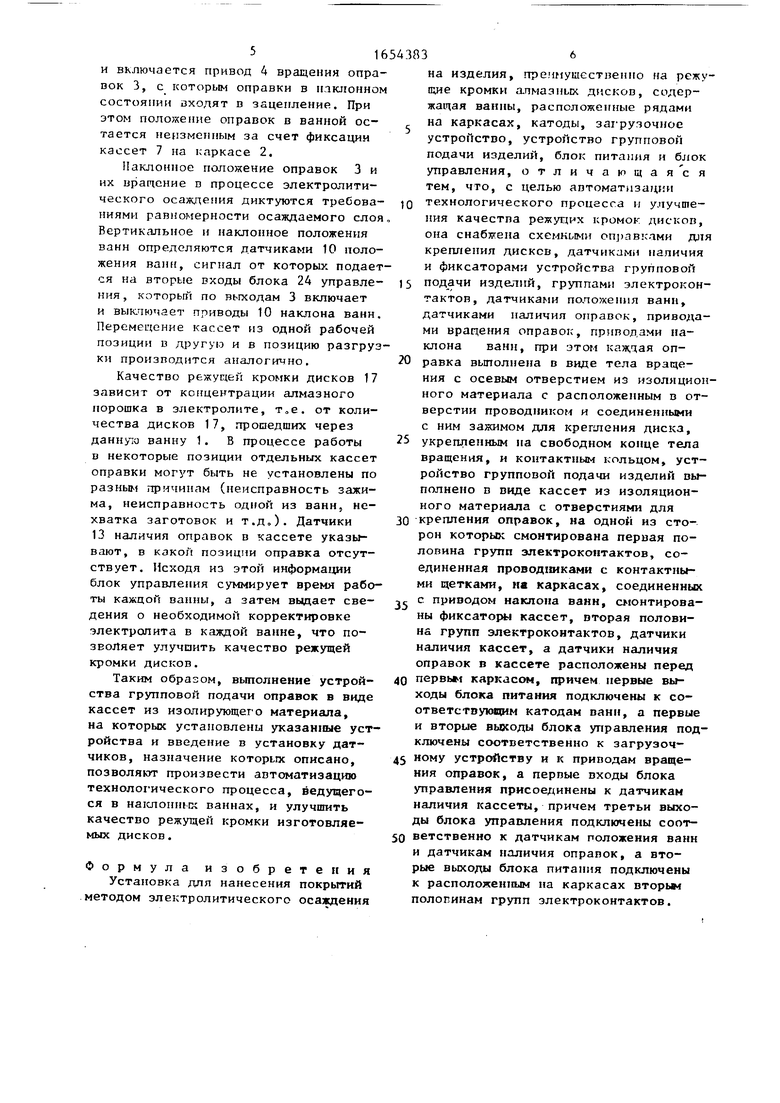

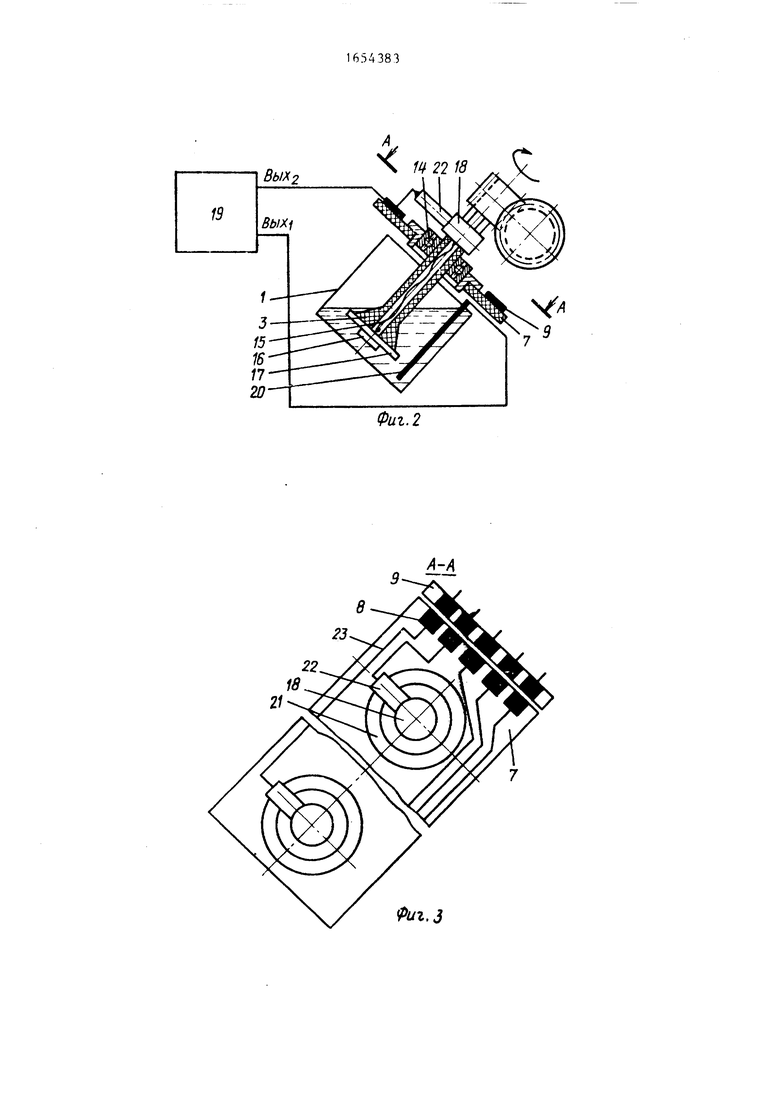

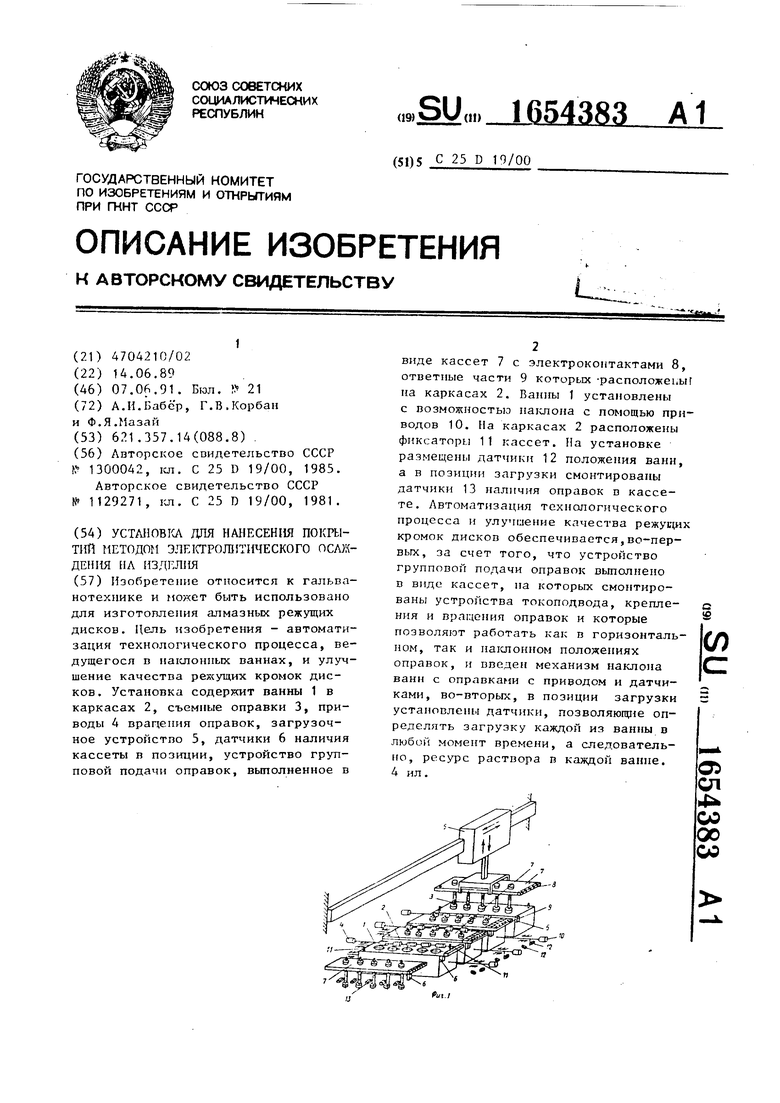

На фиг.1 приведена установка, общий вид; на фиг.2 - отдельная ванна с кассетой и оправкой в рабочем положении и схема ее подключения; на фиг.З - разрез Л-А на фиг.2;на фиг.4 - структурная схема устройства управления.

Установка (фиг.1) содержит ванны 1 , расположенные рядами на общих каркасах 2, расположенных в позициях, соответствующих технологическому процессу, съемные оправки 3, приводы 4 вращения оправок, загрузочное устройство 5, датчики 6 наличия кассеты в позиции, устройство групповой подачи оправок, выполненное в виде кассет 7 с электроконтактами 8, ответные части 9 которых расположены на каркасах 2. Ванны выполнены с возможностью наклона с помощью приводов 10. На каркасах 2 установлены фиксаторы 11 кассет. На установке размещены датчики 12 положения ванн, а в позиции загрузки установлены датчики 13 наличия оправок в кассете.

Съемная оправка 3 (фиг.2) с подшипником 14, выполненная из изолирующего материала с внутренним проводником 15, нипнип конец которого содержит зажим 16 для установки обрабатываемого диска 17, а верхний конец содержит контактное кольцо 18. Первый выход блока 19 питания подключен к соответствующему катоду 20„

Кассеты 7 для групповой подачи оправок 3 изготовлены из изолирующего материала. На них установлены зажимы 21 оправок 3, контактные щетки 22, контактирующие с контактными кольцами 18, соединенные проводниками 23 с соответствующими им электроконтактами 8. Вторые выходы блока 19 питания подключены к расположенным на каркасах 2 соответствующим ответным частям 9 электроконтактов 8,расположенных на кассете 7.

Первые и вторые выходы блока 24 управления (фиг.З) подключены соот

0

5

0

5

0

5

0

5

ветственно к исполнительным механизмам загрузочного устройства 5 и приводам 4 вращения оправок, третьи выходы блока управления подключены к приводам 10 наклона ванн, первые входы блока 24 управления присоединены к датчикам 6 наличия кассеты в позиции, второй и третий входы блока управления подключены соответственно к датчикам 12 положения ванн и датчикам 13 наличия оправок в кассете.

Установка работает следующим образом:

При включении установки включается блок 19 питания и напряжение питания подается на все катоды 20 ванн 1 и на расположенные на каркасах 2 ответные части 9 электроконтактов 8, расположенных на кассетах 7. Каждая ванна 1 может питаться от отдельного, развязанного от других, источника питания, входящего в общий блок.

Рабочие диски 17 (фиг.2) с помощью зажимов 16 закрепляются на оправках 3. Оправки своим подшипником 14 с помощью зажима 21 устанавливаются на кассетах 7 с возможностью свободного вращения в них. При этом обеспечивается электроконтакт между контактными щетками 22 и контактными кольцами 18.

Кассета 7 устанавливается в позицию загрузки. При этом срабатывает датчик 6 наличия кассеты в позиции загрузки, сигнал с которого поступает на блок 24 управления. С помощью датчиков 6 наличия кассеты в позиции и в соответствии с циклограммой технологического процесса блок управления с первого выхода подает сигнал на загрузочное устройство 5, которое перемещает кассету 7 в первую технологическую позицию. С помощью фиксаторов 11 кассета фиксируется на каркасе 2, оправки 3 входят в соответствующие ванны 1. При этом образуется электрическая цепь: от первых выходов источника 19 питания через катоды 20, электролит, обрабатываемый диск 17, внутренний проводник 15, контактное кольцо 18, контактную щетку 22, проводник 23, электроконтакт 8 и его ответную часть 9 к вторым выходам источника питания.

По команде блока 24 управления каркас 2 с соответствующими ваннами 1 и зафиксированной на нем кассетой 7 поворачивается в наклонное положение

и включается привод 4 вращения оправок 3, с которым оправки в нлклонном состоянии дходят в зацепление. При этом положение оправок в ванной остается неизменным за счет фиксации кассет 7 на каркасе 2.

Наклонное положение оправок 3 и их вращение в процессе электролитического осаждения диктуются требованиями равномерности осаждаемого слоя Вертикальное и наклонное положения ванн определяются датчиками 10 положения ванн, сигнал от которых подается на вторые входы блока 24 управления , который по выходам 3 включает и выключает приводы 10 наклона ванн. Перемещение кассет из одной рабочей позиции в другую и в позицию разгрузки производится аналогично.

Качество режущей кромки дисков 17 зависит от концентрации алмазного порошка в электролите, т0е. от количества дисков 17, прошедших через данную ванну 1. В процессе работы в некоторые позиции отдельных кассет оправки могут быть не установлены по разным причинам (неисправность зажима, неисправность одной из ванн, нехватка заготовок и т.д.). Датчики 13 наличия оправок в кассете указывают, в какой позиции оправка отсутствует. Исходя из этой информации блок управления суммирует время работы каждой ванны, а затем выдает сведения о необходимой корректировке электролита в каждой ванне, что позволяет улучшить качество режущей кромки дисков.

Таким образом, выполнение устройства групповой подачи оправок в виде кассет из изолирующего материала, на которых установлены указанные устройства и введение в установку датчиков, назначение которых описано, позволяют произвести автоматизацию технологического процесса, ведущегося в наклонных ваннах, и улучшить качество режущей кромки изготовляемых дисков.

Формула изобретения

Установка для нанесения покрытий методом электролитического осаждения

на изделия, преимущественно на режущие кромки алмазных дисков, содержащая ванны, расположенные рядами на каркасах, катоды, загрузочное устройство, устройство групповой подачи изделий, блок питания и блок управления, отличающаяся тем, что, с целью аптоматиза7;ии Q технологического процесса и улучшения качества режущих кромок дисков, она снабжена схемными оправками для крепления дисков, датчиками наличия и фиксаторами устройства групповой 5 подачи изделий, группами электроконтактов, датчиками положения ванн, датчиками наличия оправок, приводами вращения оправок, приводами наклона ванн, при этом каждая оп- 0 равка выполнена в виде тела вращения с осевым отверстием из изоляционного материала с расположенным в отверстии проводником и соединенными с ним зажимом для крепления диска, 5 укрепленным на свободном конце тела вращения, и контактным кольцом, устройство групповой подачи изделий выполнено в виде кассет из изоляционного материала с отверстиями для 0 крепления оправок, на одной из сторон которых смонтирована первая половина групп электроконтактов, соединенная проводниками с контактными щетками, на каркасах, соединенных ,- с приводом наклона ванн, смонтированы фиксаторы кассет, вторая половина групп электроконтактов, датчики наличия кассет, а датчики наличия оправок в кассете расположены перед 0 первым каркасом, причем первые выходы блока питания подключены к соответствующим катодам ванн, а первые и вторые выходы блока управления подключены соответственно к загрузоч- 5 ному устройству и к приводам вращения оправок, а первые входы блока управления присоединены к датчикам наличия кассеты, причем третьи выходы блока управления подключены соот- 0 ветственно к датчикам положения ванн и датчикам наличия оправок, а вторые выходы блока питания подключены к расположенным на каркасах вторым полопинам групп электроконтактов.

r

со гп .т

1-Г1

5)

- -

Oi

Гг.

«3

Ј CM

CM

Датчики наличия кассеты 6 позиции

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для присоединения проволочных выводов полупроводниковых приборов | 1987 |

|

SU1481871A1 |

| Устройство для загрузки изделий, преимущественно оснований корпусов интегральных схем, в кассеты | 1989 |

|

SU1762431A1 |

| ЛИНИЯ НАМОТКИ КАТУШЕК РЕЛЕ | 2004 |

|

RU2262479C1 |

| ГОЛОВКА АВТОМАТИЧЕСКАЯ ДЛЯ РАСПИЛИВАНИЯ КРИСТАЛЛОВ | 1991 |

|

RU2013207C1 |

| УЧЕБНО-ТРЕНИРОВОЧНЫЙ СНАРЯД | 1995 |

|

RU2087839C1 |

| Установка для изготовления витого магнитопровода электрической машины | 1991 |

|

SU1791910A1 |

| УСТРОЙСТВО ДЛЯ РАЗВЕРТЫВАНИЯ ОБРЫВНОЙ СИГНАЛИЗАЦИИ И ВЫДАЧИ ТРЕВОЖНОГО СИГНАЛА | 2018 |

|

RU2691085C1 |

| Устройство для поперечной резки стержней | 1983 |

|

SU1177158A1 |

| Заточной станок | 1989 |

|

SU1776540A1 |

| УСТАНОВКА ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ ДЕТАЛЕЙ ВО ВЗРЫВООПАСНБ1Х СРЕДАХ | 1968 |

|

SU212001A1 |

Изобретение относится к гальванотехнике и монет быть использовано для изготовления алмазных режущих дисков. Цель изобретения - автоматизация технологического процесса, ведущегося D наклонных ваннах, и улучшение качества режущих кромок дисков. Установка содержит ванны 1 в каркасах 2, съемные оправки 3, приводы 4 вращения оправок, загрузочное устройство 5, датчики 6 наличия кассеты в позиции, устройство групповой подачи оправок, выполненное в виде кассет 7 с электроконтактами 8, ответные части 9 которых -расположеьыГ на каркасах 2. Ванны 1 установлены с возможностью наклона с помощью приводов 10. На каркасах 2 расположены фиксаторы 11 кассет. На установке размещены датчики 12 положения ванн, а в позиции загрузки смонтированы датчики 13 наличия оправок в кассете. Автоматизация технологического процесса и улучшение качества режущих кромок дисков обеспечивается,во-первых, за счет того, что устройство групповой подачи оправок выполнено в виде кассет, на которых смонтированы устройства токоподвода, крепления и вращения оправок и которые позволяют работать как в горизонтальном, так и наклонном положениях оправок, и введен механизм наклона ванн с оправками с приводом и датчиками, во-вторых, в позиции загрузки установлены датчики, позволяющие определять загрузку каждой из ванны в любой момент времени, а следовательно, ресурс раствора в каждой ванне. 4 ил. с Ј (Л о ел Ј ,00 (00 со -а

Фиг. 4

| Автоматическая линия для гальванической и химической обработки деталей | 1985 |

|

SU1300042A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Линия для электролитической обработки металлических поверхностей | 1981 |

|

SU1129271A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1991-06-07—Публикация

1989-06-14—Подача