Изобретение относится к строительному производству, предназначено для изготовления преимущественно пространственных арматурных каркасов для армированных бетонных конструкций и является усовершенствованием авт. св. № 1565990.

Цель изобретения - расширение технологических возможностей за счет изготовле- ния более широкой номенклатуры арматурных каркасов,

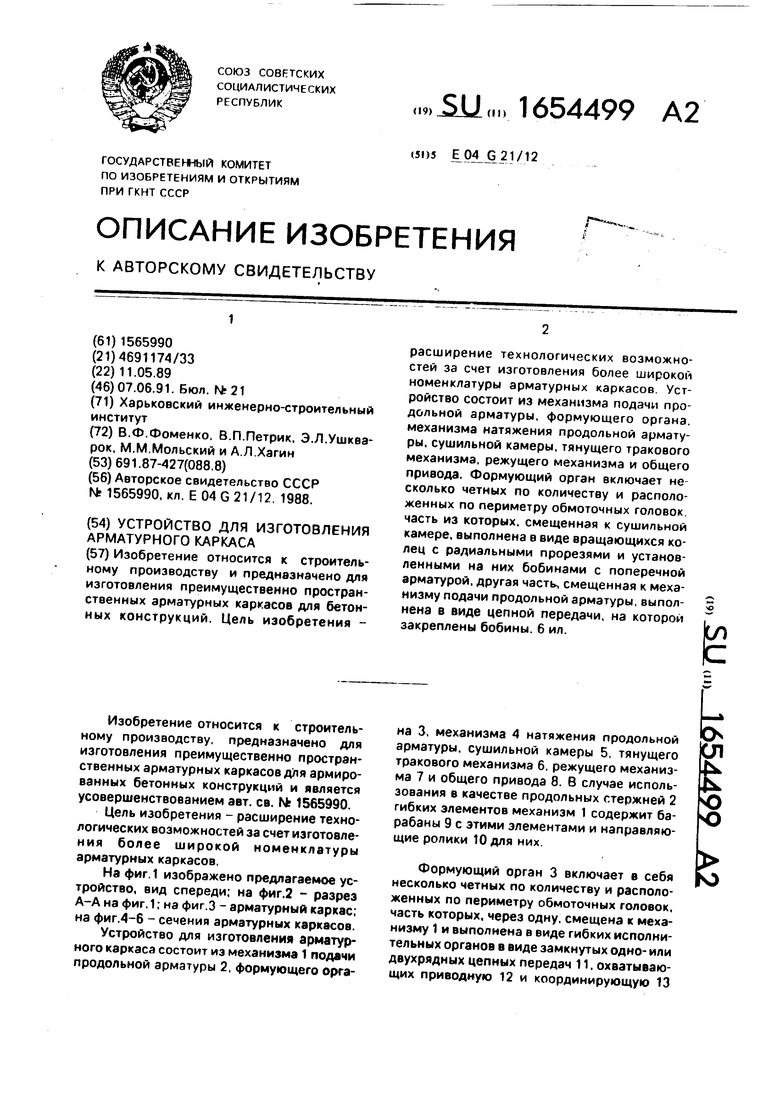

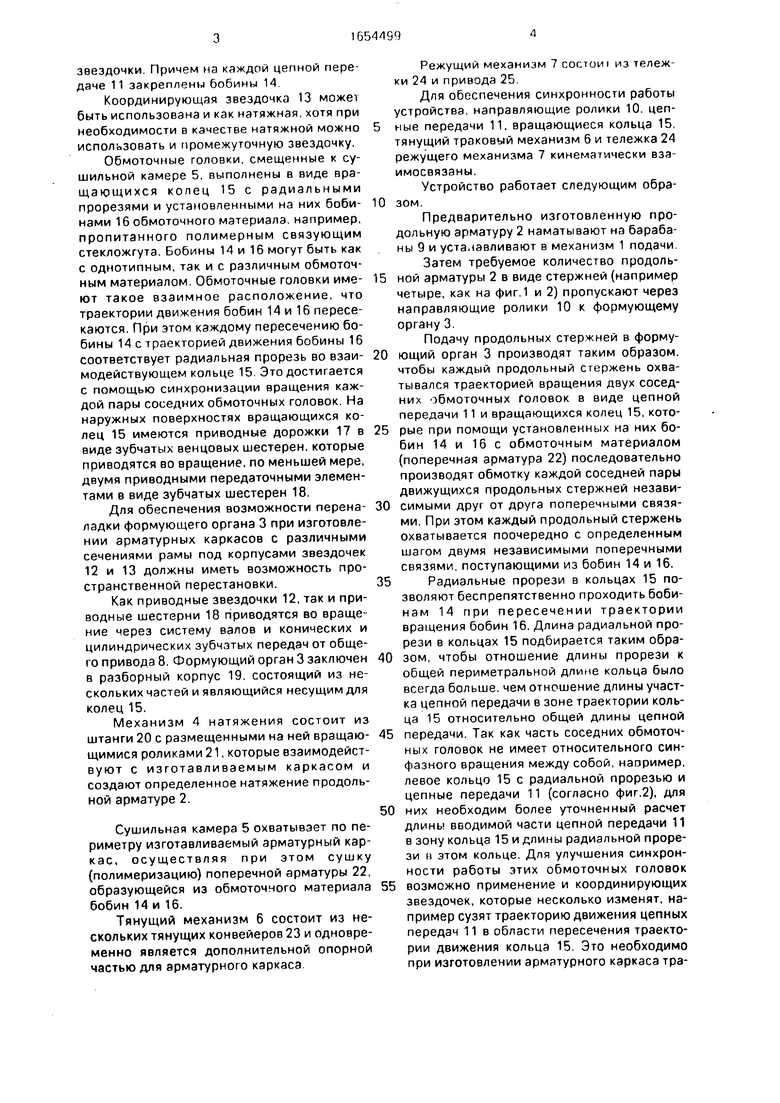

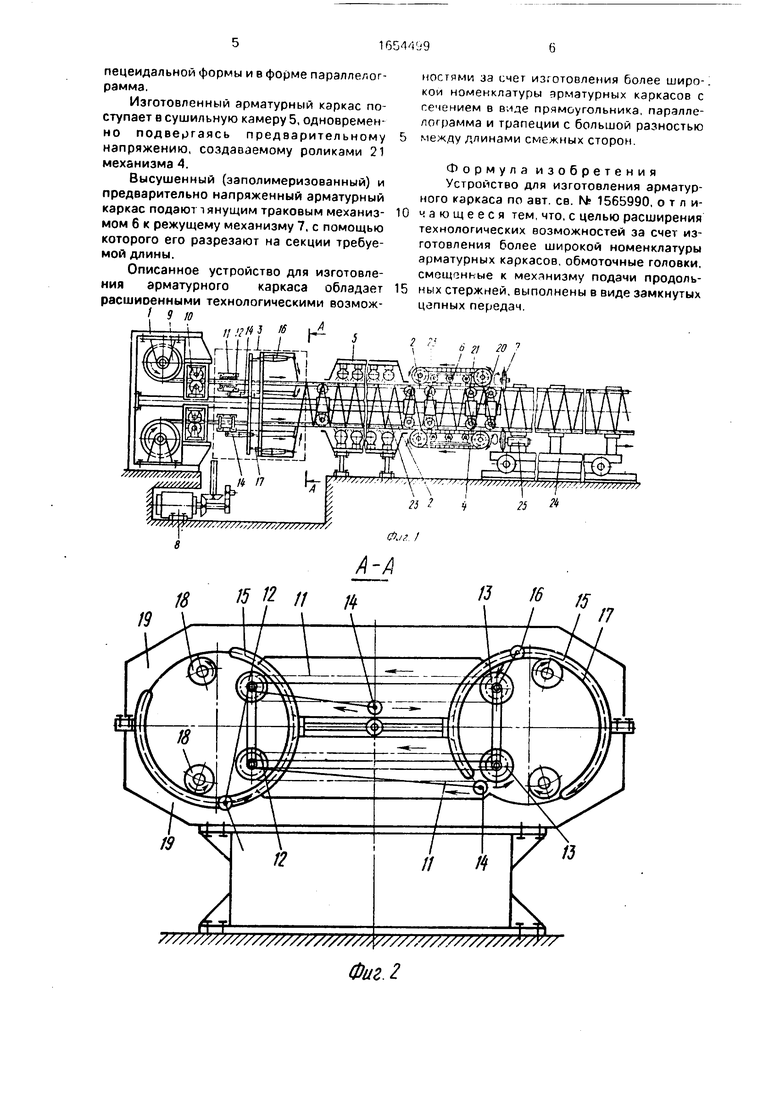

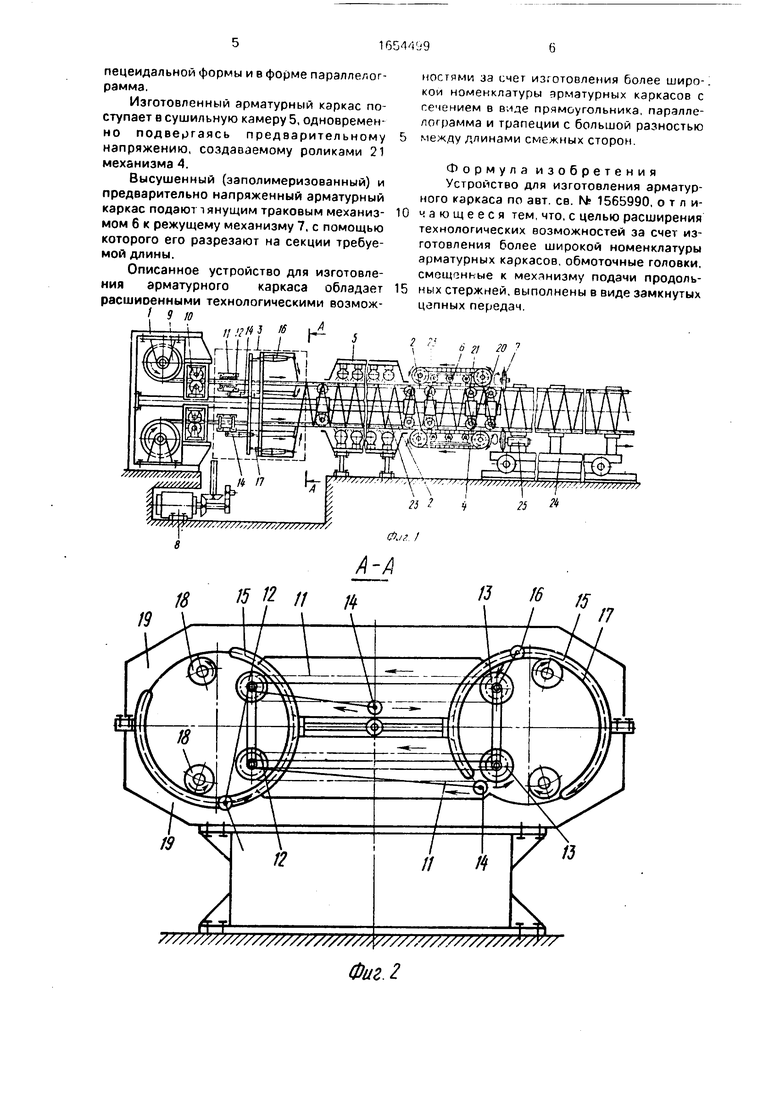

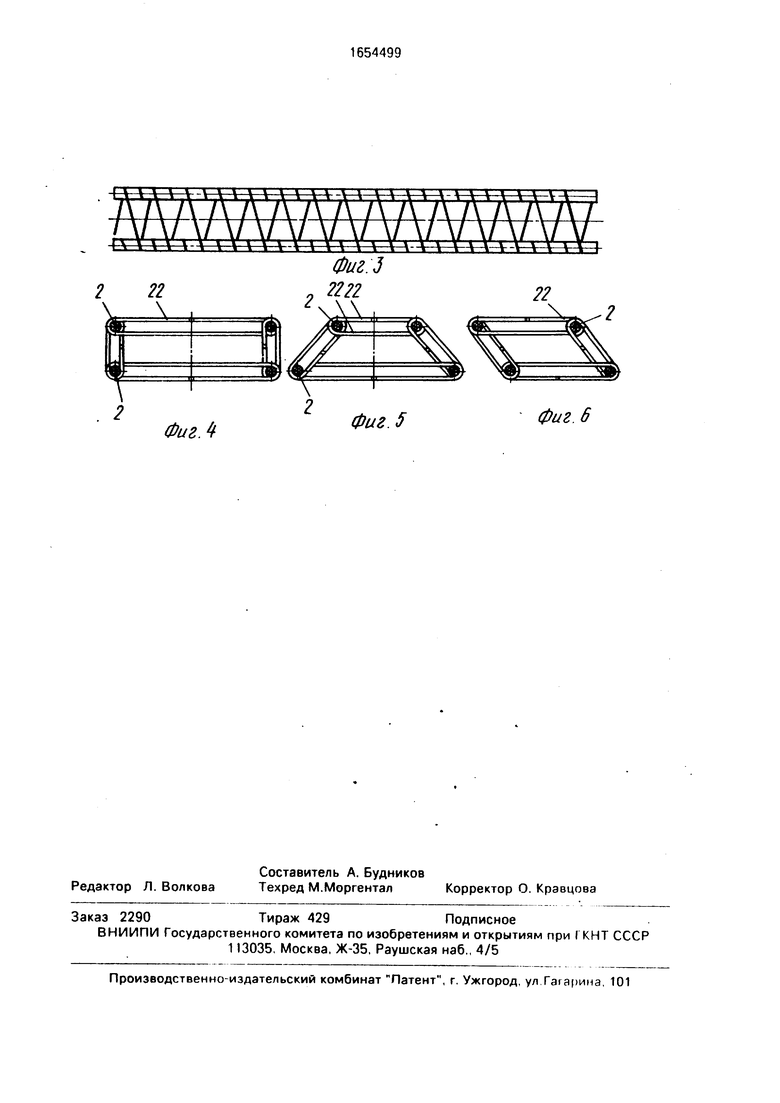

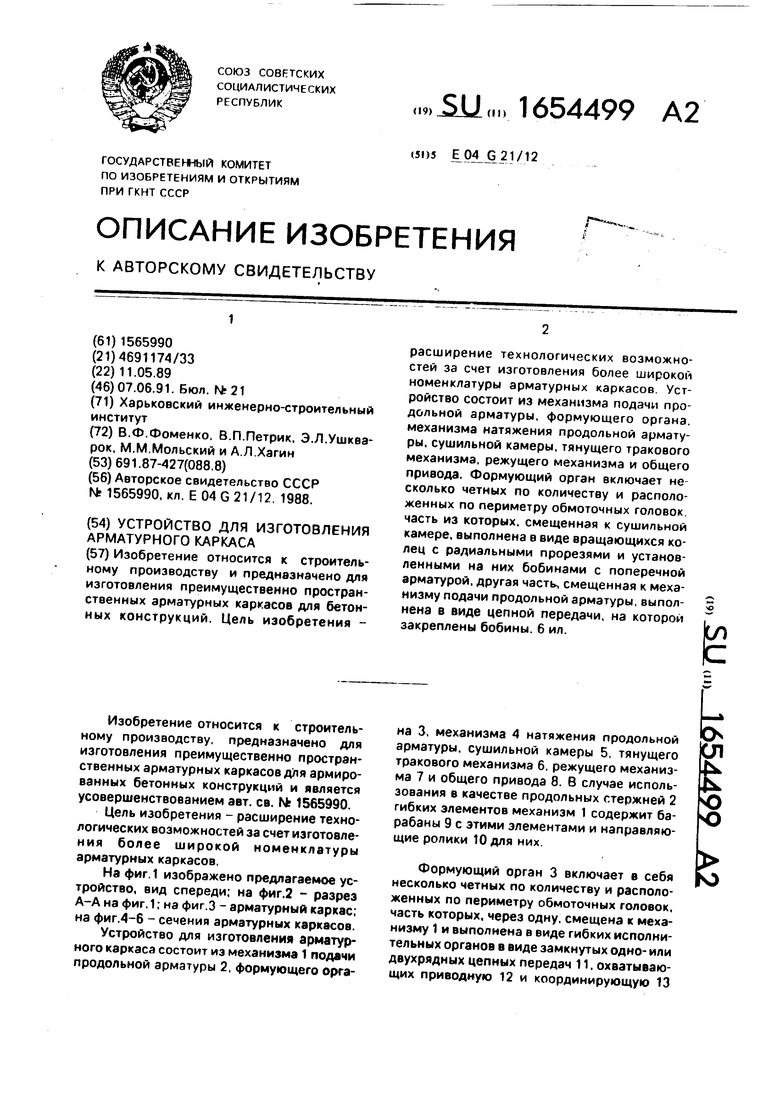

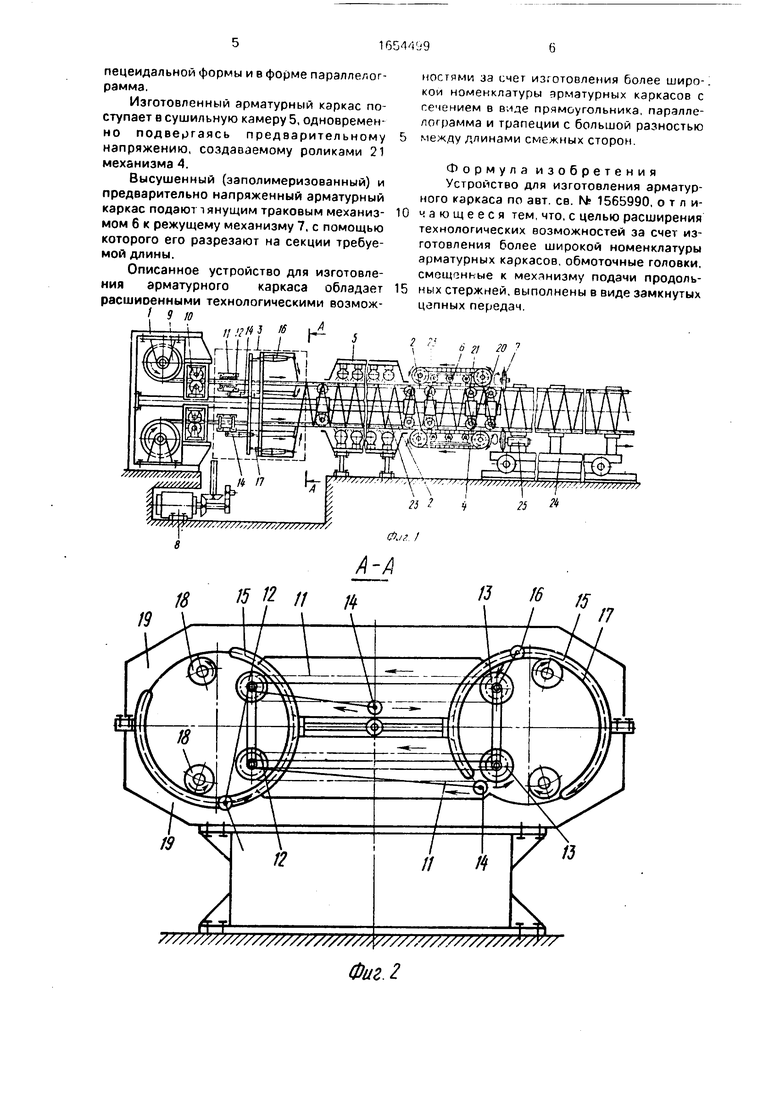

На фиг. 1 изображено предлагаемое устройство, вид спереди; на фиг.2 - разрез А-А на фиг. 1; на фиг.З - арматурный каркас; на фиг.4-6 - сечения арматурных каркасов.

Устройство для изготовления арматур кого каркаса состоит из механизма 1 подачи продольной арматуры 2, формующего органа 3, механизма 4 натяжения продольной арматуры, сушильной камеры 5, тянущего тракового механизма 6. режущего механизма 7 и общего привода 8. В случае использования в качестве продольных стержней 2 гибких элементов механизм 1 содержит барабаны 9 с этими элементами и направляющие ролики 10 для них.

Формующий орган 3 включает а себя несколько четных по количеству и расположенных по периметру обмоточных головок, часть которых, через одну, смещена к механизму 1 и выполнена в виде гибких исполнительных органов в виде замкнутых одно- или двухрядных цепных передач 11, охватывающих приводную 12 и координирующую 13

О

сл

о ю

чэ

звездочки. Причем на каждой цепной передаче 11 закреплены бобины 14.

Координирующая звездочка 13 может быть использована и как натяжная, хотя при необходимости в качестве натяжной можно использовать и промежуточную звездочку.

Обмоточные головки, смещенные к сушильной камере 5, выполнены в виде вращающихся колец 15 с радиальными прорезями и установленными на них бобинами 16 обмоточного материала, например, пропитанного полимерным связующим стекложгута. Бобины 14 и 16 могут быть как с однотипным, так и с различным обмоточным материалом. Обмоточные головки имеют такое взаимное расположение, что траектории движения бобин 14 и 16 пересекаются. При этом каждому пересечению бобины 14 с траекторией движения бобины 16 соответствует радиальная прорезь во взаимодействующем кольце 15. Это достигается с помощью синхронизации вращения каждой пары соседних обмоточных головок. На наружных поверхностях вращающихся колец 15 имеются приводные дорожки 17 в виде зубчатых венцовых шестерен, которые приводятся во вращение, по меньшей мере, двумя приводными передаточными элементами в виде зубчатых шестерен 18.

Для обеспечения возможности переналадки формующего органа 3 при изготовлении арматурных каркасов с различными сечениями рамы под корпусами звездочек 12 и 13 должны иметь возможность пространственной перестановки.

Как приводные звездочки 12, так и приводные шестерни 18 приводятся во вращение через систему валов и конических и цилиндрических зубчатых передач от общего привода 8. Формующий орган 3 заключен в разборный корпус 19, состоящий из нескольких частей и являющийся несущим для колец 15.

Механизм 4 натяжения состоит из штанги 20 с размещенными на ней вращающимися роликами 21, которые взаимодействуют с изготавливаемым каркасом и создают определенное натяжение продольной арматуре 2.

Сушильная камера 5 охватывает по периметру изготавливаемый арматурный каркас, осуществляя при этом сушку (полимеризацию) поперечной арматуры 22, образующейся из обмоточного материала бобин 14 и 16.

Тянущий механизм 6 состоит из нескольких тянущих конвейеров 23 и одновременно является дополнительной опорной частью для арматурного каркаса

Режущий механизм 7 состой i из тележки 24 и привода 25.

Для обеспечения синхронности работы устройства, направляющие ролики 10. цепные передачи 11. вращающиеся кольца 15, тянущий траковый механизм 6 и тележка 24 режущего механизма 7 кинематически взаимосвязаны.

Устройство работает следующим обра0 зом.

Предварительно изготовленную продольную арматуру 2 наматывают на барабаны 9 и усталавливают в механизм 1 подачи. Затем требуемое количество продоль5 ной арматуры 2 в виде стержней (например четыре, как на фиг.1 и 2) пропускают через направляющие ролики 10 к формующему органу 3.

Подачу продольных стержней в форму0 ющий орган 3 производят таким образом, чтобы каждый продольный стержень охватывался траекторией вращения двух соседних обмоточных Головок в виде цепной передачи 11 и вращающихся колец 15, кото5 рые при помощи установленных на них бобин 14 и 16 с обмоточным материалом (поперечная арматура 22) последовательно производят обмотку каждой соседней пары движущихся продольных стержней незави0 симыми друг от друга поперечными связями. При этом каждый продольный стержень охватывается поочередно с определенным шагом двумя независимыми поперечными связями, поступающими из бобин 14 и 16.

5Радиальные прорези в кольцах 15 позволяют беспрепятственно проходить бобинам 14 при пересечении траектории вращения бобин 16. Длина радиальной прорези в кольцах 15 подбирается таким обра0 зом, чтобы отношение длины прорези к общей периметральной длине кольца было всегда больше, чем отношение длины участка цепной передачи в зоне траектории кольца 15 относительно общей длины цепной

5 передачи. Так как часть соседних обмоточных головок не имеет относительного синфазного вращения между собой, например, левое кольцо 15 с радиальной прорезью и цепные передачи 11 (согласно фиг.2), для

0 них необходим более уточненный расчет длины вводимой части цепной передачи 11 в зону кольца 15 и длины радиальной прорези i этом кольце. Для улучшения синхронности работы этих обмоточных головок

5 возможно применение и координирующих звездочек, которые несколько изменят, например сузят траекторию движения цепных передач 11 в области пересечения траектории движения кольца 15. Это необходимо при изготовлении арматурного каркаса трапецеидальной формы и в форме параллелограмма.

Изготовленный арматурный каркас поступает в сушильную камеру 5, одновремен- но подвергаясь предварительному напряжению, создаваемому роликами 21 механизма 4.

Высушенный (ээполимеризованный) и предварительно напряженный арматурный каркас подают тянущим траковым механизмом 6 к режущему механизму 7, с помощью которого его разрезают на секции требуемой длины.

Описанное устройство для изготовления арматурного каркаса обладает расшиоенными технологическими возмож- / 9 10

И 3, f

ностями за счет изготовления более широ-. кои номенклатуры чрматурных каркасов с течением в виде прямоугольника, параллелограмма и трапеции с большой разностью между длинами смежных сторон

Формула изобретения Устройство для изготовления арматурного каркаса по авт. св. № 1565990, отличающееся тем, что, с целью расширения технологических возможностей за счет изготовления более широкой номенклатуры арматурных каркасов, обмоточные головки, смощонкые к механизму подачи продольных стержней, выполнены в виде замкнутых цепных передач.

| название | год | авторы | номер документа |

|---|---|---|---|

| Арматурный каркас и устройство для его изготовления | 1988 |

|

SU1565990A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СЕТКИ | 2009 |

|

RU2394135C1 |

| КОМПОЗИТНАЯ АРМАТУРА И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕЕ ПРОИЗВОДСТВА | 2012 |

|

RU2522641C1 |

| Технологическая линия для изготовления арматуры из композитных материалов | 2020 |

|

RU2770724C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2008 |

|

RU2389853C1 |

| УСТРОЙСТВО ПОДКРУТКИ НИТЕЙ РОВИНГА НЕСУЩЕГО СТЕРЖНЯ КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ ПОДКРУТКИ | 2013 |

|

RU2531711C2 |

| МАШИНА ДЛЯ СВАРКИ КАРКАСА ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОГО ТЕЛА | 2019 |

|

RU2750878C1 |

| УСТРОЙСТВО СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ | 2013 |

|

RU2534130C2 |

| УСТРОЙСТВО И СПОСОБ СПИРАЛЬНОЙ ОБМОТКИ В ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕМЕТАЛЛИЧЕСКОЙ АРМАТУРЫ | 2018 |

|

RU2693979C1 |

| УСТРОЙСТВО СПИРАЛЬНОЙ НАМОТКИ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ | 2016 |

|

RU2636061C1 |

Изобретение относится к строительному производству и предназначено для изготовления преимущественно пространственных арматурных каркасов для бетонных конструкций. Цель изобретения расширение технологических возможностей за счет изготовления более широком номенклатуры арматурных каркасов. Устройство состоит из механизма подачи продольной арматуры, формующего органа, механизма натяжения продольной арматуры, сушильной камеры, тянущего тракового механизма, режущего механизма и общего привода. Формующий орган включает несколько четных по количеству и расположенных по периметру обмоточных головок, часть из которых, смещенная к сушильной камере, выполнена в виде вращающихся колец с радиальными прорезями и установленными на них бобинами с поперечной арматурой, другая часть, смещенная к механизму подачи продольной арматуры, выполнена в виде цепной передачи, на которой закреплены бобины. 6 ил. ё

19

IS Ц // #

////////////////////////////4

Фиг. 2

/J 16

/7

Фиг.З

2 22

№

ФигЛ

Фиг. 5

фиг. 6

| Арматурный каркас и устройство для его изготовления | 1988 |

|

SU1565990A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1991-06-07—Публикация

1989-05-11—Подача