в форме многоугольника. Стержни 2 по- |падаются в формовочный орган устройства для изготовления каркаса, и каждый стержень охватывается траекторией вращения двух соседних обмоточных головок, которые при помощи колец 14

н 16 с установленными на них бобинами 15 поперечной арматуры последовательно производят обмотку каждой со-( седней пары движущихся стержней 2 независимыми друг от друга нитями арматуры 3„ 2 с. и 1 з.п. ф-лы,11 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления арматурного каркаса | 1989 |

|

SU1654499A2 |

| Технологическая линия для изготовления арматуры из композитных материалов | 2020 |

|

RU2770724C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СЕТКИ | 2009 |

|

RU2394135C1 |

| МАШИНА ДЛЯ СВАРКИ КАРКАСА ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОГО ТЕЛА | 2019 |

|

RU2750878C1 |

| УСТРОЙСТВО ПОДКРУТКИ НИТЕЙ РОВИНГА НЕСУЩЕГО СТЕРЖНЯ КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ ПОДКРУТКИ | 2013 |

|

RU2531711C2 |

| Технологическая линия для изготовления композитной арматуры | 2016 |

|

RU2637226C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2008 |

|

RU2389853C1 |

| УСТРОЙСТВО СПИРАЛЬНОЙ ОБМОТКИ КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ СПИРАЛЬНОЙ ОБМОТКИ КОМПОЗИТНОЙ АРМАТУРЫ | 2013 |

|

RU2547036C2 |

| УСТРОЙСТВО СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ | 2013 |

|

RU2534130C2 |

| Технологическая линия для изготовления неметаллической композитной арматурной сетки | 2022 |

|

RU2788691C1 |

Изобретение относится к производству арматурных каркасов для строительных конструкций из бетона. Позволяет повысить пространственную жесткость каркаса. Арматурный каркас состоит из продольных стержней 2, на каждый из которых последовательно с двух сторон наматывается с чередованием витков гибкая поперечная арматура 3. Эта арматура образует двойную плоскость поперечного армирования между стержнями 2, а также замкнутый поперечный контур каркаса в форме многоугольника. Стержни 2 подаются в формовочный орган устройства для изготовления каркаса, и каждый стержень охватывается траекторией вращения двух соседних обмоточных головок, которые при помощи колец 14 и 16 с установленными на них бобинами 15 поперечной арматуры последовательно производят обмотку каждой соседней пары движущихся стержней 2 независимыми друг от друга нитями арматуры 3. 2 с.п.ф-лы и 1 з.п. ф-лы. 11 ил.

Изобретение относится к производству арматурных каркасов для строительных конструкций из бетона.

Целью изобретения является повышение пространственной жесткости арматурного каркаса.

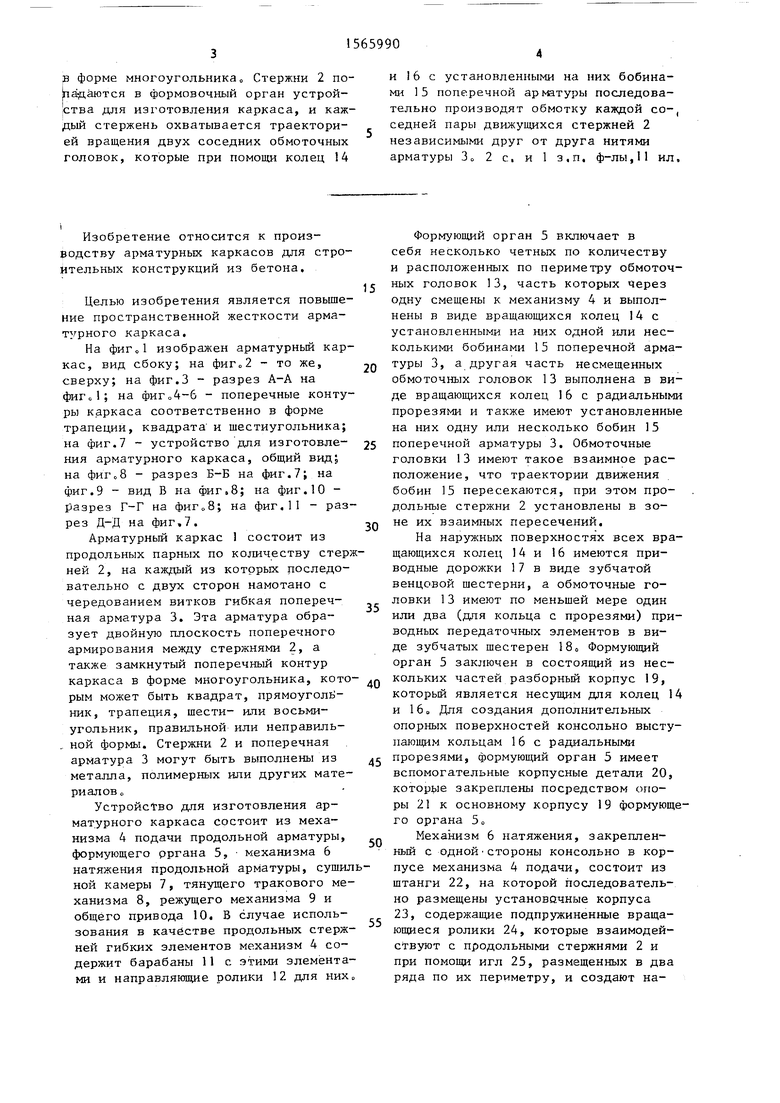

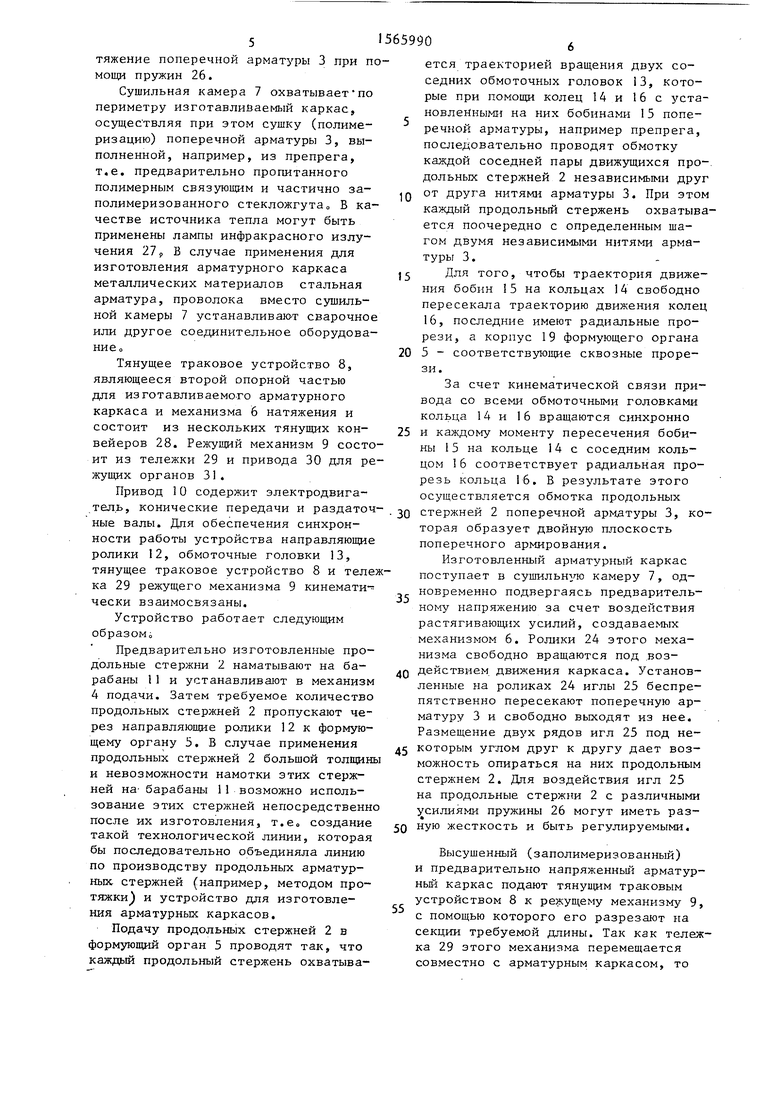

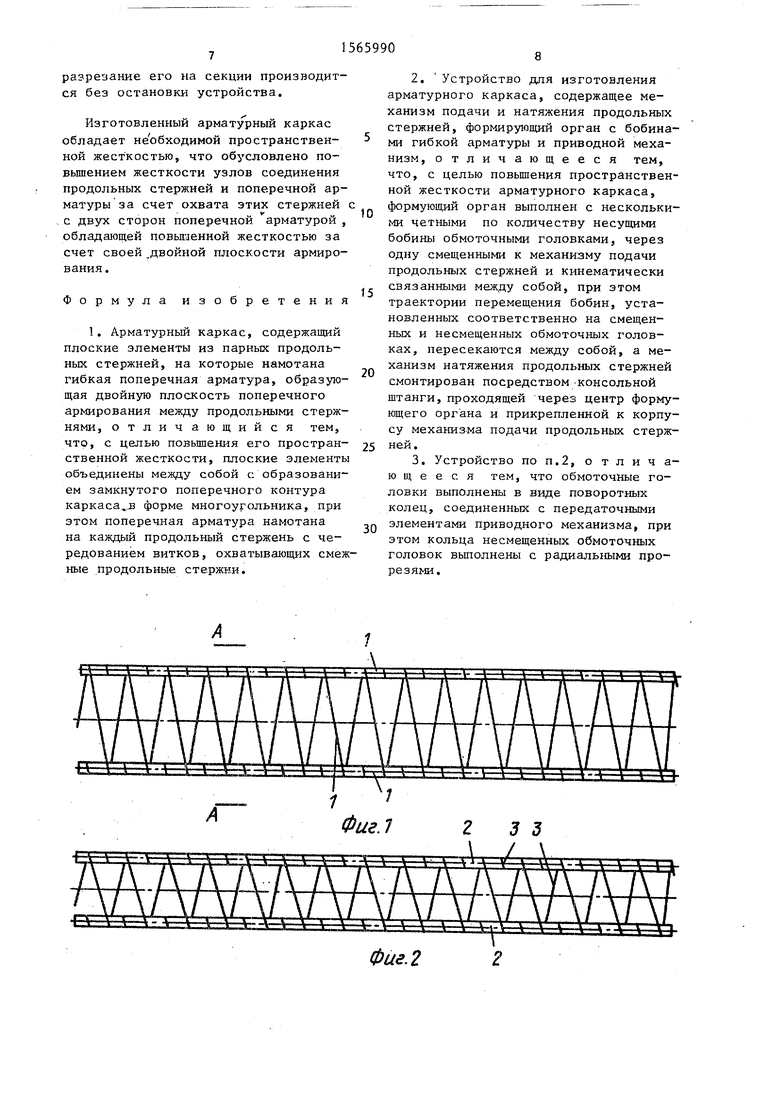

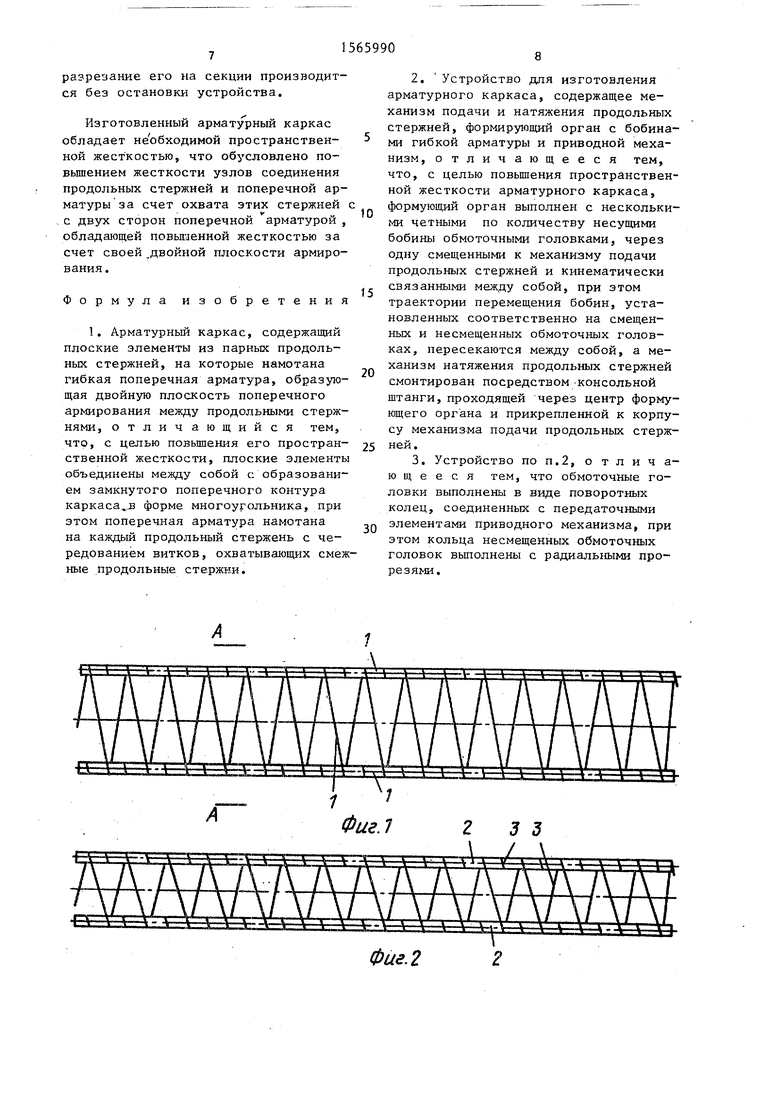

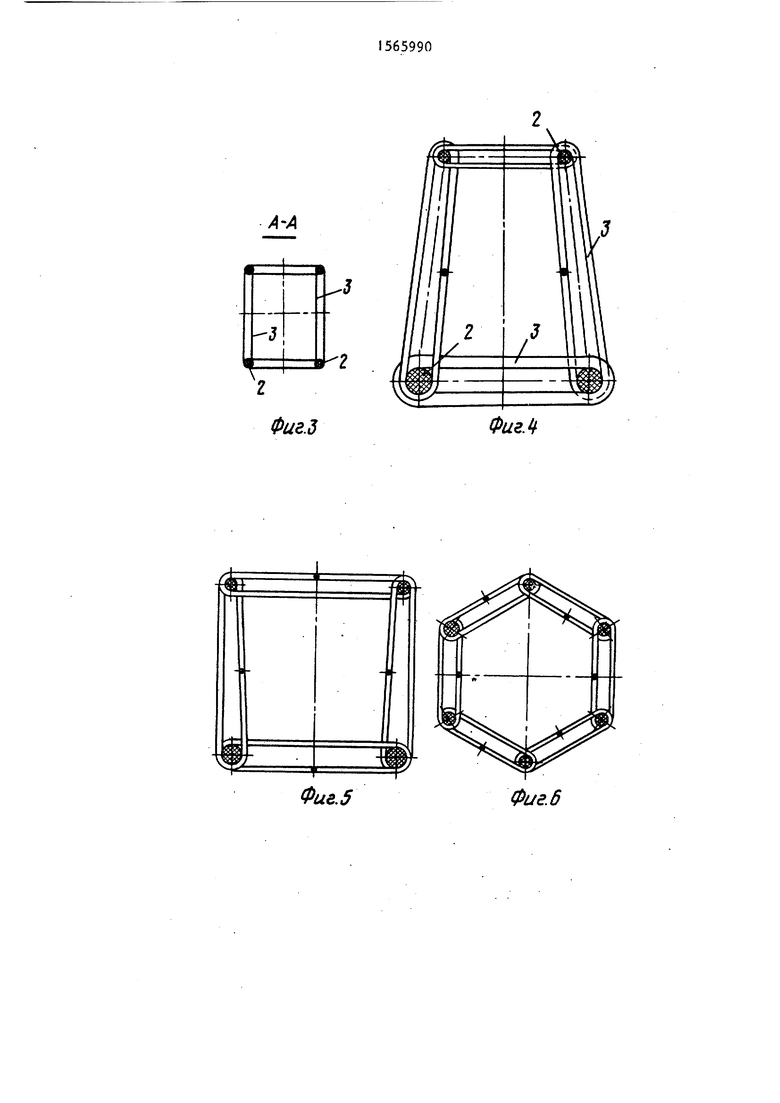

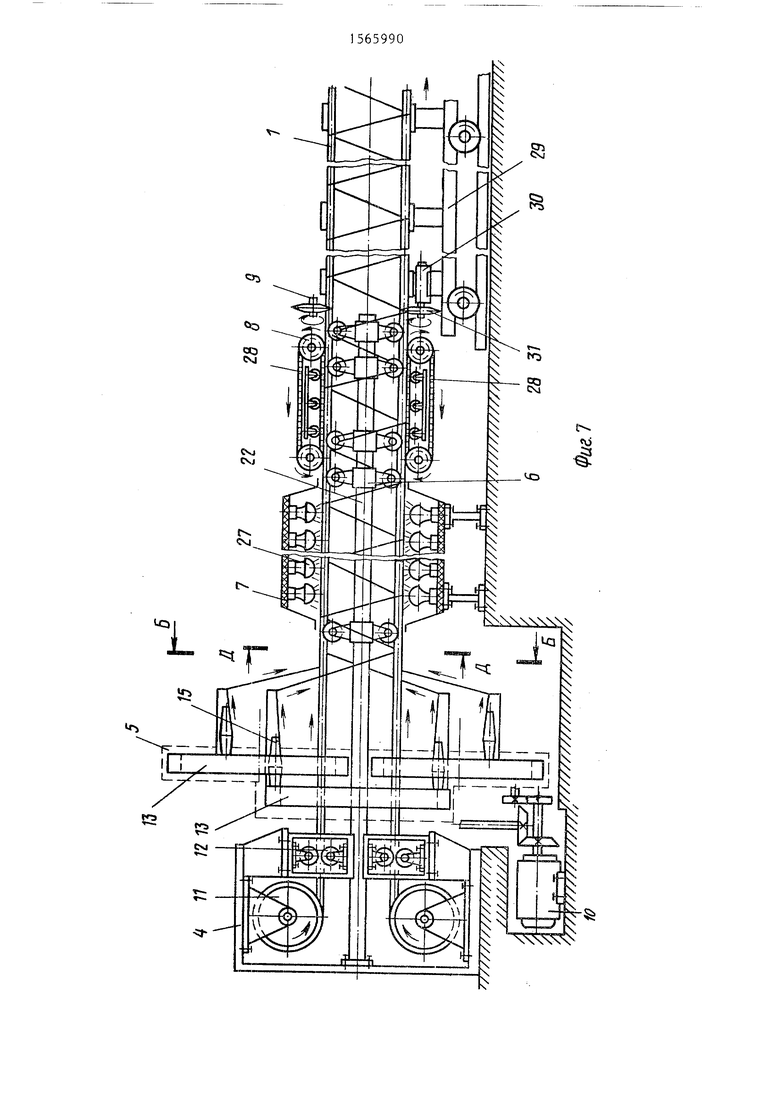

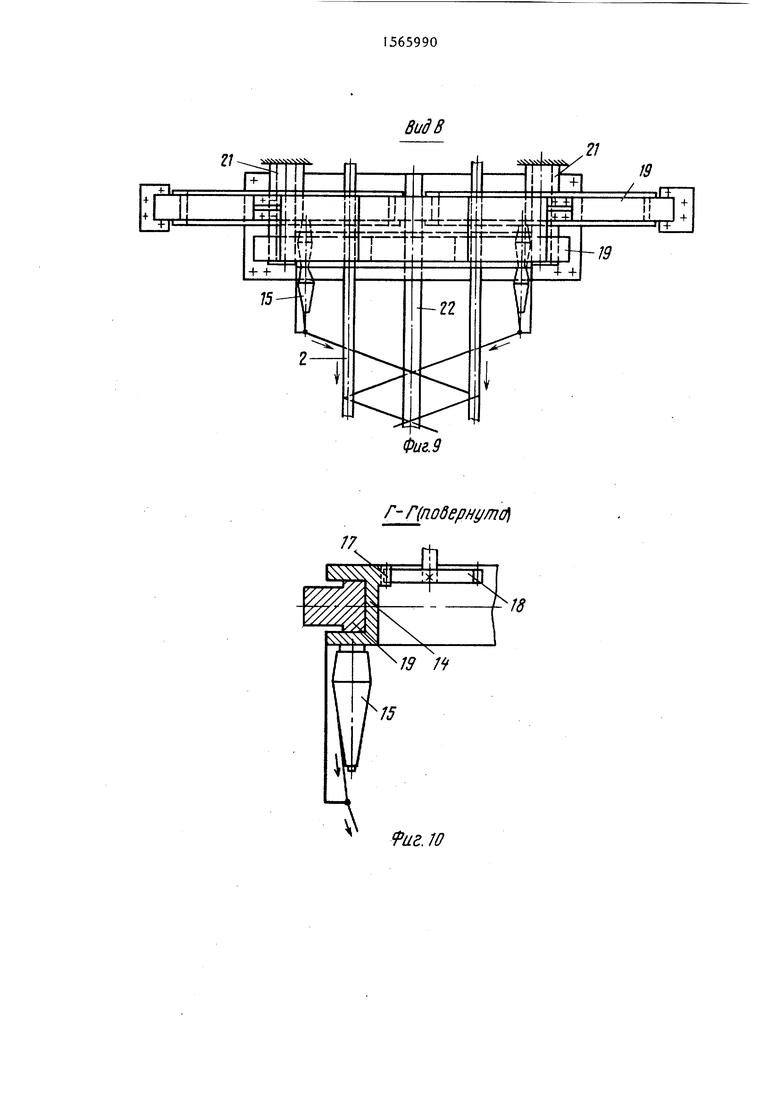

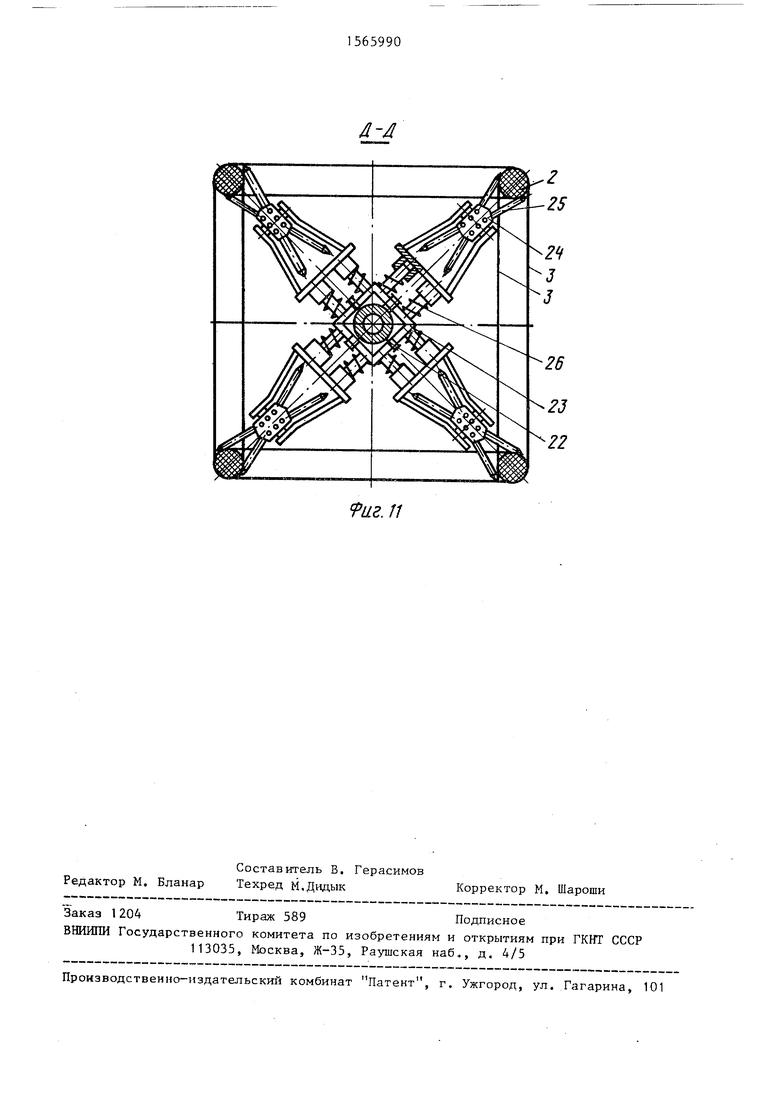

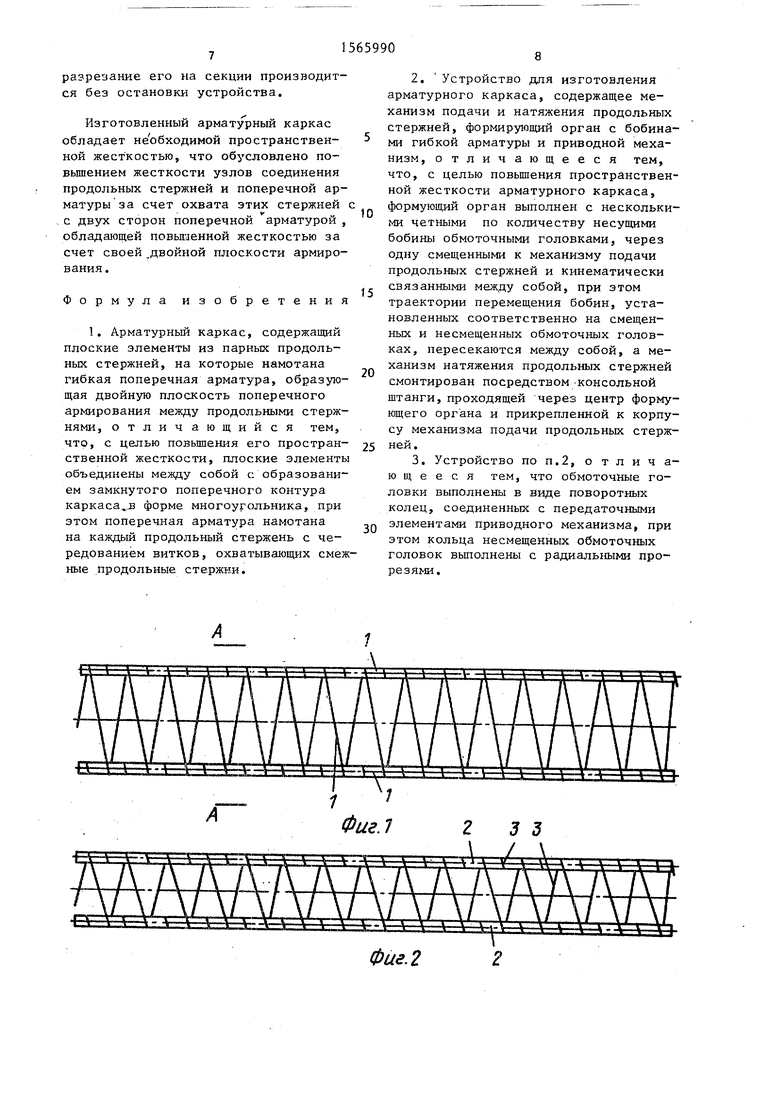

На изображен арматурный каркас, вид сбоку; на фиг02 - то же, сверху; на фиг.З - разрез А-А на на фиг„4-6 - поперечные контуры каркаса соответственно в форме трапеции, квадрата и шестиугольника; на фиг.7 - устройство для изготовления арматурного каркаса, общий вид; на фиг„8 - разрез Б-Б на фиг.7; на фиг.9 - вид В на фиг,8; на фиг.10 - разрез Г-Г на фиг„8; на фиг.11 - разрез Д-Д на фиг,7.

Арматурный каркас 1 состоит из продольных парных по количеству стержней 2, на каждый из которых последовательно с двух сторон намотано с чередованием витков гибкая поперечная арматура 3. Эта арматура образует двойную плоскость поперечного армирования между стержнями 2, а также замкнутый поперечный контур каркаса в форме многоугольника, которым может быть квадрат, прямоуголь1- ник, трапеция, шести- или восьмиугольник, правильной или неправильной формы. Стержни 2 и поперечная арматура 3 могут быть выполнены из металла, полимерных или других материалов о

Устройство для изготовления арматурного каркаса состоит из механизма 4 подачи продольной арматуры, формующего рргана 5, механизма 6 натяжения продольной арматуры, сушил ной камеры 7, тянущего тракового механизма 8, режущего механизма 9 и общего привода 10. В случае использования в качестве продольных стержней гибких элементов механизм 4 содержит барабаны 11 с. этими элементами и направляющие ролики 12 для них„

5

0

5

0

5

0

5

0

5

Формующий орган 5 включает в себя несколько четных по количеству и расположенных по периметру обмоточных головок 13, часть которых через одну смещены к механизму 4 и выполнены в виде вращающихся колец 14 с установленными на них одной или несколькими бобинами 15 поперечной арматуры 3, а другая часть несмещенных обмоточных головок 13 выполнена в виде вращающихся колец 16 с радиальными прорезями и также имеют установленные на них одну или несколько бобин 15 поперечной арматуры 3, Обмоточные головки 13 имеют такое взаимное расположение, что траектории движения бобин 15 пересекаются, при этом продольные стержни 2 установлены в зоне их взаимных пересечений.

На наружных поверхностях всех вращающихся колец 14 и 16 имеются приводные дорожки 17 в виде зубчатой венцовой шестерни, а обмоточные головки 13 имеют по меньшей мере один или два (для кольца с прорезями) приводных передаточных элементов в виде зубчатых шестерен 180 Формующий орган 5 заключен в состоящий из нескольких частей разборньй корпус 19, который является несущим для колец 14 и 160 Для создания дополнительных опорных поверхностей консольно выступающим кольцам 16 с радиальными прорезями, формующий орган 5 имеет вспомогательные корпусные детали 20, которые закреплены посредством опоры 21 к основному корпусу 19 формующего органа 5 о

Механизм 6 натяжения, закрепленный с однойстороны консольно в корпусе механизма 4 подачи, состоит из штанги 22, на которой последовательно размещены установочные корпуса 23, содержащие подпружиненные вращающиеся ролики 24, которые взаимодействуют с продольными стержнями 2 и при помощи игл 25, размещенных в два ряда по их периметру, и создают на

5

тяжение поперечной арматуры 3 при пмощи пружин 26.

Сушильная камера 7 охватывает по периметру изготавливаемый каркас, осуществляя при этом сушку (полимеризацию) поперечной арматуры 3, выполненной, например, из препрега, т.е. предварительно пропитанного полимерным связующим и частично за- полимеризованного стекложгута„ В качестве источника тепла могут быть применены лампы инфракрасного излучения 27 (, В случае применения для изготовления арматурного каркаса металлических материалов стальная арматура, проволока вместо сушильной камеры 7 устанавливают сварочно или другое соединительное оборудование о

Тянущее траковое устройство 8, являющееся второй опорной частью для изготавливаемого арматурного каркаса и механизма 6 натяжения и состоит из нескольких тянущих конвейеров 28. Режущий механизм 9 состит из тележки 29 и привода 30 для ржущих органов 31.

Привод 10 содержит электродвигатель, конические передачи и раздатоные валы. Для обеспечения синхронности работы устройства направляющи ролики 12, обмоточные головки 13, тянущее траковое устройство 8 и телка 29 режущего механизма 9 кинематически взаимосвязаны.

Устройство работает следующим образомо

Предварительно изготовленные продольные стержни 2 наматывают на барабаны 11 и устанавливают в механиз 4 подачи. Затем требуемое количеств продольных стержней 2 пропускают через направляющие ролики 12 к формующему органу 5. В случае применения продольных стержней 2 большой толщи и невозможности намотки этих стержней на барабаны 11 возможно использование этих стержней непосредствен после их изготовления, т.е создани такой технологической линии, котора бы последовательно объединяла линию по производству продольных арматурных стержней (например, методом протяжки ) и устройство для изготовления арматурных каркасов.

Подачу продольных стержней 2 в формующий орган 5 проводят так, что каждый продольный стержень охватыва

0

5

0

ется траекторией вращения двух соседних обмоточных головок 13, которые при помощи колец 14 и 16 с установленными на них бобинами 15 поперечной арматуры, например препрега, последовательно проводят обмотку каждой соседней пары движущихся продольных стержней 2 независимыми друг от друга нитями арматуры 3. При этом каждый продольный стержень охватывается поочередно с определенным шагом двумя независимыми нитями арматуры 3.

Для того, чтобы траектория движения бобин 15 на кольцах 14 свободно пересекала траекторию движения колец 16, последние имеют радиальные прорези, а корпус 19 формующего органа 5 - соответствующие сквозные прорези.

За счет кинематической связи привода со всеми обмоточными головками кольца 14 и 16 вращаются синхронно 5 и каждому моменту пересечения бобины 15 на кольце 14 с соседним кольцом 16 соответствует радиальная прорезь кольца 16. В результате этого осуществляется обмотка продольных стержней 2 поперечной арматуры 3, которая образует двойную плоскость поперечного армирования.

Изготовленный арматурный каркас поступает в сушильную камеру 7, одновременно подвергаясь предварительному напряжению за счет воздействия растягивающих усилий, создаваемых механизмом 6. Ролики 24 этого механизма свободно вращаются под воздействием движения каркаса. Установленные на роликах 24 иглы 25 беспрепятственно пересекают поперечную арматуру 3 и свободно выходят из нее. Размещение двух рядов игл 25 под некоторым углом друг к другу дает возможность опираться на них продольным стержнем 2. Для воздействия игл 25 на продольные стержни 2 с различными усилиями пружины 26 могут иметь раз- 0 ную жесткость и быть регулируемыми.

Высушенный (заполимеризованный) и предварительно напряженный арматурный каркас подают тянущим траковым устройством 8 к режущему механизму 9, с помощью которого его разрезают на секции требуемой длины. Так как тележка 29 этого механизма перемещается совместно с арматурным каркасом, то

0

5

0

5

разрезание его на секции производится без остановки устройства.

Изготовленный арматурный каркас обладает необходимой пространственной жесткостью, что обусловлено повышением жесткости узлов соединения продольных стержней и поперечной арматуры за счет охвата этих стержней с с двух сторон поперечной арматурой , обладающей повышенной жесткостью за счет своей .двойной плоскости армирования.

Формула изобретения

5

0

5

30

А-А

г

Фиг.д

Фи&5

Фиг. Ц

Фие.6

Ј3

066S9SI

Г-Г(подернут$

Рае. 10

Фиг. Л

| Арматурный каркас | 1978 |

|

SU727795A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1990-05-23—Публикация

1988-07-05—Подача