1

(21)4610690/07

(22)29.11.88

(46) 07.06.91. Бюл. № 21

(71)Украинский заочный политехнический институт им. И. 3. Соколова

(72)М. К. Кравцов, Б. М. Арпентьев и А. К- Дука

(53) 621.365.051(088.8)

(56) Авторское свидетельство СССР

№ 1149443, кл. Н 05 В 6/06, 1982.

Машиностроитель, 1981, № 11, с. 10-11.

(54) СПОСОБ СБОРКИ ПАРТИИ ДЕТАЛЕЙ КОЛЬЦЕВОЙ ФОРМЫ ДЛЯ СОЕДИНЕНИЯ ИХ С НАТЯГОМ (57) Изобретение относится к электротехнике. Цель - уменьшение энергозатрат. Измерение размеров деталей каждой сопрягаемой пары и более точный расчет времени нагрева и конечной температуры позволяет деталь нагревать до требуемой температуры без перегрева или недогрева. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки деталей с натягом | 1984 |

|

SU1232453A1 |

| Способ тепловой сборки с натягом охватываемой и охватывающей деталей из материалов с различными коэффициентами линейного расширения | 1983 |

|

SU1136921A1 |

| Стенд для тепловой сборки деталей типа вал-втулка | 1981 |

|

SU975302A1 |

| Способ контроля прочности соединений и устройство для его осуществления | 1986 |

|

SU1388253A1 |

| СПОСОБ ИНДУКЦИОННОЙ РАСПРЕССОВКИ СОЕДИНЕНИЯ ВАЛ-ВТУЛКА | 2009 |

|

RU2399474C1 |

| Способ соединения деталей с натягом термическим методом | 1985 |

|

SU1279788A1 |

| Способ соединения с натягом деталей типа вал-втулка | 1983 |

|

SU1276474A1 |

| Способ тепловой сборки соединений деталей с натягом | 1986 |

|

SU1449306A1 |

| Способ сборки с натягом деталей типа вал-втулка | 1986 |

|

SU1669682A1 |

| Способ соединения деталей с натягом термическим методом | 1989 |

|

SU1632726A2 |

Изобретение относится к электротермии и может быть использовано в технологических процессах тепловой сборки многоэлементных соединений из деталей кольцевой формы типа вал - втулка.

Цель изобретения - уменьшение энергозатрат.

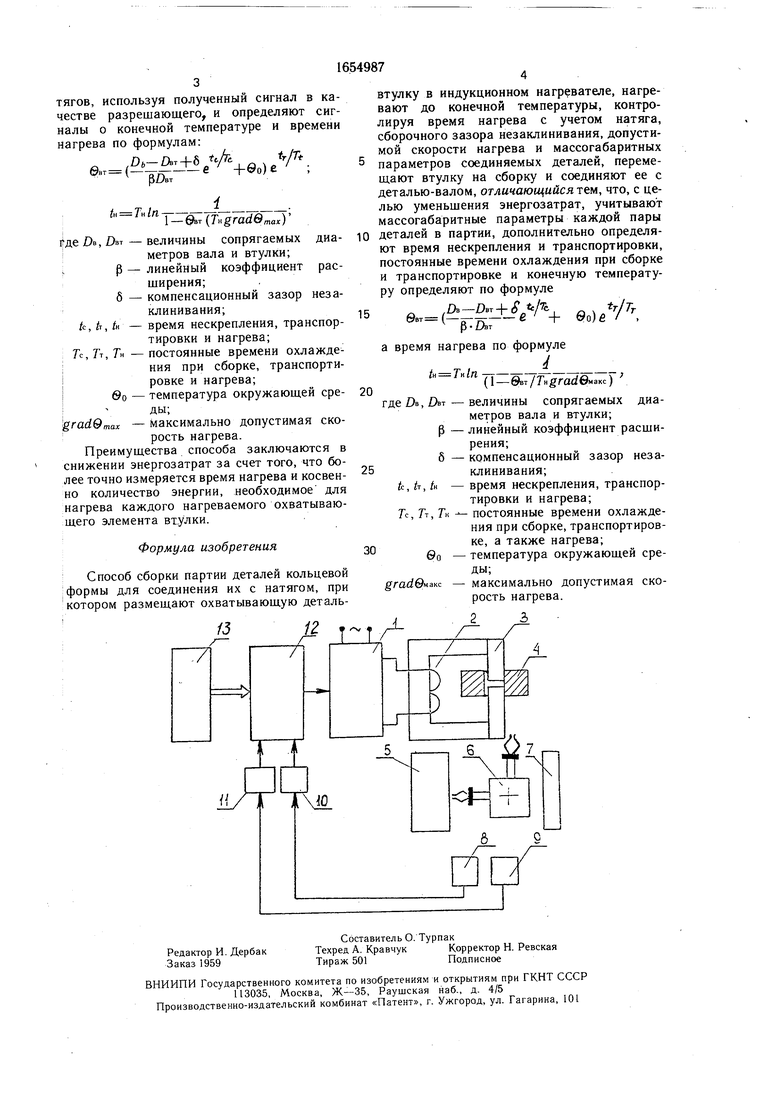

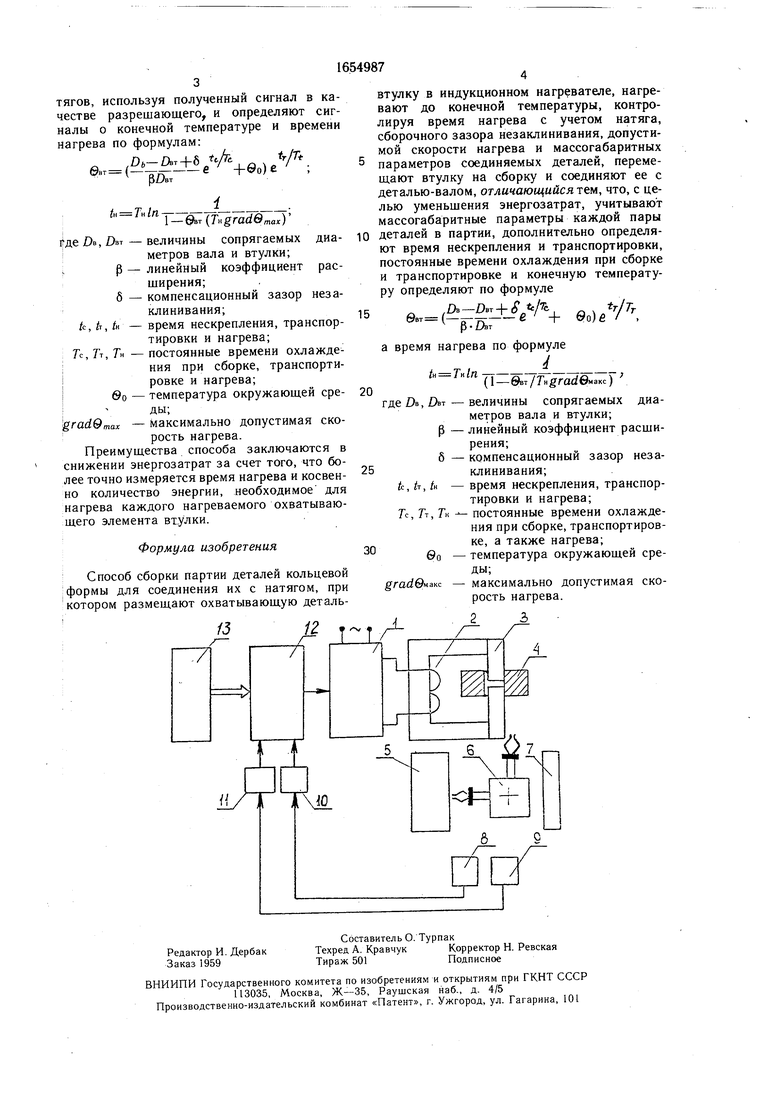

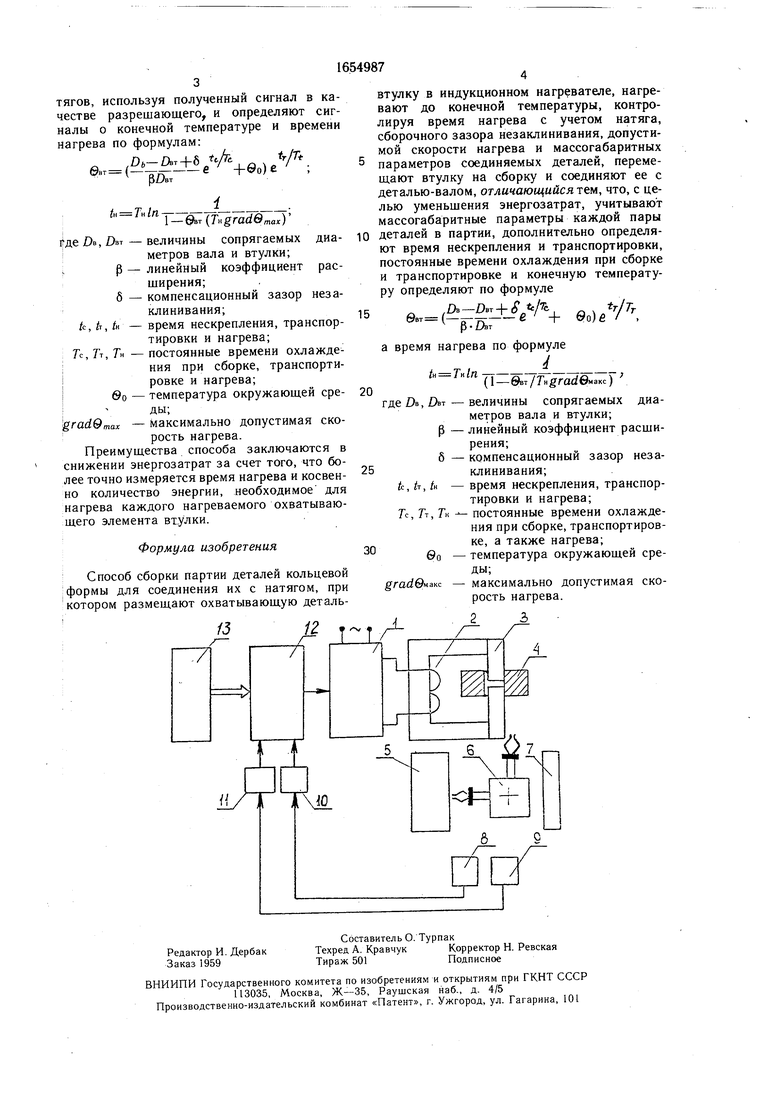

На чертеже показана структура устройства, реализующего предлагаемый способ.

Устройство содержит источник 1 пром- частоты с подключенной к нему обмоткой 2, насаженной на сердечник нагревателя 3, а также нагреваемую деталь (втулку) 4. Собираемые детали из накопителя 5 заготовок подают при помощи транспортного робота 6 к нагревателю 3 и на позиции 7 сборки, а также измерительные позиции 8 и 9.

Измерительные позиции 8 и 9 оснащены высокоточными измерительными датчиками индукционного типа, связанными с аналого- цифровыми преобразователями 10 и 11, выходы которых подключены к входу управляющего вычислительного комплекса 12, другой вход которого связан с терминалом 13.

Предлагаемый способ управления нагревом деталей кольцевой формы осуществляют следующим образом.

Определяют параметры технологического процесса, зависящие от типоразмеров соединяемых деталей и установленного сборочного оборудования, максимальный и минимальный натяги, сборочный зазор, постоянные времени нагревания в индукторе, а также охлаждения при сборке и транспортировке и вводят их в управляющий вычислительный комплекс.

Устанавливают величины времени транспортировки и нескрепления деталей, а также величины, характеризующие тепловое расширение материалов собираемых деталей и вводят их в управляющий вычислительный комплекс, подают охватывающую (втулку) и охватываемую (вал) детали на измерительные позиции, измеряют величины сопрягаемых диаметров соединяемых деталей, высокоточными датчиками, например, индукционного типа формируют соответствующие измеренным величинам сопрягаемых диаметров с помощью аналого-цифровых преобразователей цифровые коды, подают полученные коды на вход управляющего вычислительного комплекса и вычитают их. Сравнивают полученную разность с величинами максимально и минимально допустимых на(Л

оъ сд

со

00

1

тягов, используя полученный сигнал в качестве разрешающего, и определяют сигналы о конечной температуре и времени нагрева по формулам:

Л 6- Лт +6 А , в , -У7 .

6n( +е°)е

tu Тн In

где DB, - величины сопрягаемых диаметров вала и втулки; Р - линейный коэффициент расширения;

6 - компенсационный зазор незаклинивания;

k,tr,t« - время нескрепления, транспортировки и нагрева;

Тс,Тт,Т -постоянные времени охлаждения при сборке, транспортировке и нагрева;

©о - температура окружающей среды;

gradOmax - максимально допустимая скорость нагрева.

Преимущества способа заключаются в снижении энергозатрат за счет того, что более точно измеряется время нагрева и косвенно количество энергии, необходимое для нагрева каждого нагреваемого охватывающего элемента втулки.

Формула изобретения

Способ сборки партии деталей кольцевой формы для соединения их с натягом, при котором размещают охватывающую деталь15

©о) б

trlTT

втулку в индукционном нагревателе, нагревают до конечной температуры, контролируя время нагрева с учетом натяга, сборочного зазора незаклинивания, допустимой скорости нагрева и массогабаритных

параметров соединяемых деталей, перемещают втулку на сборку и соединяют ее с деталью-валом, отличающийся тем, что, с целью уменьшения энергозатрат, учитывают массогабаритные параметры каждой пары

деталей в партии, дополнительно определяют время нескрепления и транспортировки, постоянные времени охлаждения при сборке и транспортировке и конечную температуру определяют по формуле

,Л-Лт+ -(Ј. Ј Ч а время нагрева по формуле

. Т« In ,

DBT - величины сопрягаемых

метров вала и втулки; Р - линейный коэффициент расширения;

б - компенсационный зазор незаклинивания;

k, tt, t - время нескрепления, транспортировки и нагрева;

Тс,Тт,Тк постоянные времени охлаждения при сборке, транспортировке, а также нагрева; ©о - температура окружающей среды;

максимально допустимая скорость нагрева.

23

0

где DB

диа5

0

gradQuaKC

Авторы

Даты

1991-06-07—Публикация

1988-11-29—Подача