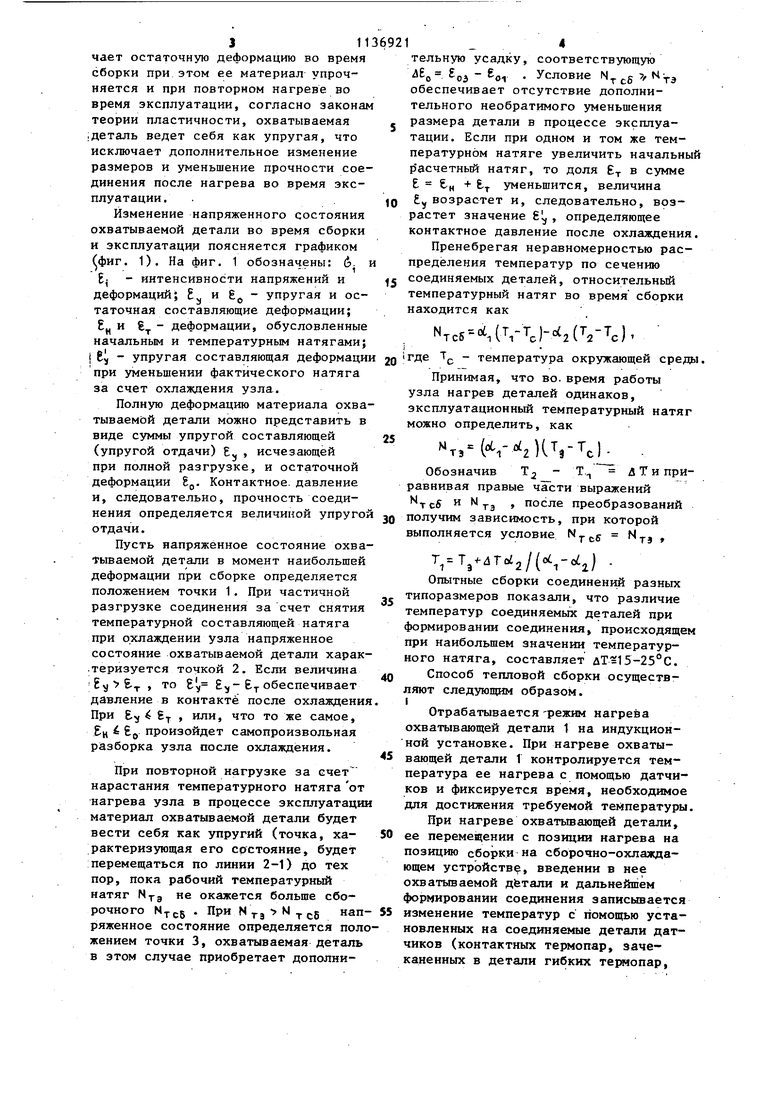

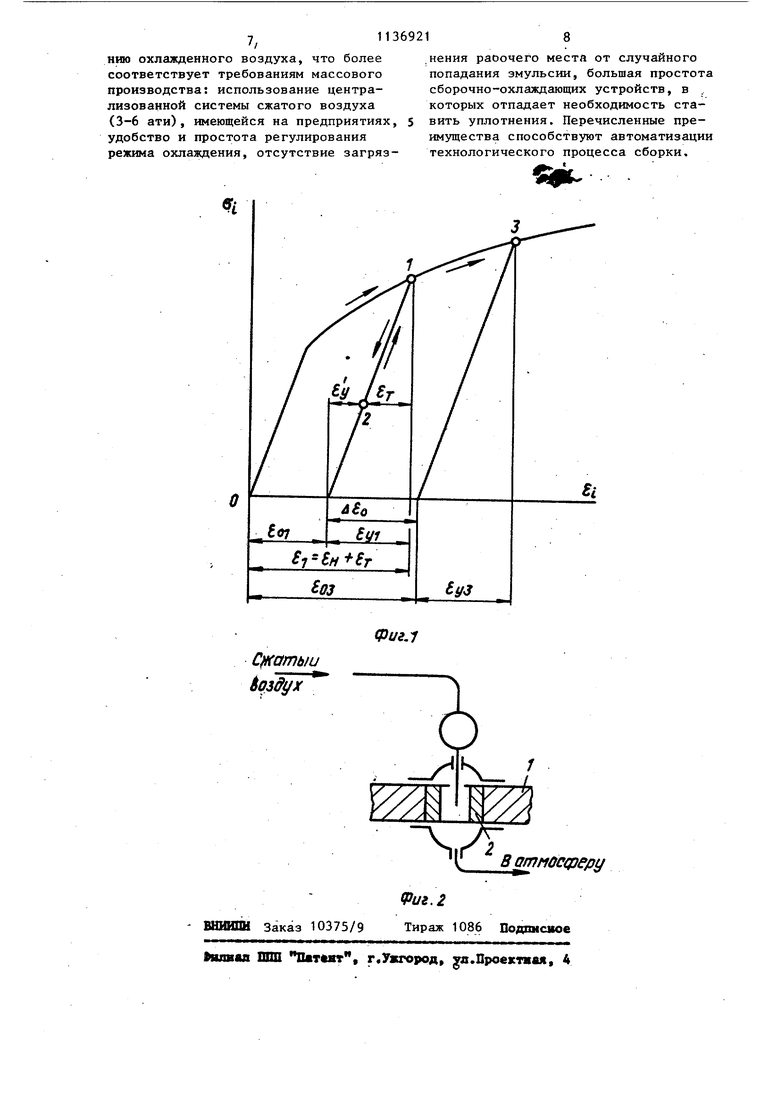

11 , Изобретение относится к механосборочным работам и может быть испо зовано для создания соединений с по вышенными эксплуатационными свойствами при сборке с большими натягами охватьгоающей детали с охватываемой, материал которой пластичен и имеет коэффициент линейного расширения больший, чем у материала охватывающей детали. Известен способ тепловой сборки с натягом охватьшаемой и охватывающей деталей из материалов с различными коэффициентами линейного расширения, причем козффицент линей кого расширения охватываемой детали превышает коэффициент линейного расширения охватьгоающей детали, зак лючающийся в нагреве охватывающей детали, соединении ее с охватываемой и последующем принудительном охлаждении соединяемых деталей. Принудительное охлаждение в данном способе обеспечивает интенсивное равномерное охлаждение всей массы охватьшаемой детали и значительно уменьшает температурный натяг при сборке, либо совсем его устраняет f Однако уменьшение остаточной дефбрмации за счет устранения температурного натяга во время сборки при режиме охлаждения по данному способу не искгаочает лоявления дополнительной остаточной деформаци при нагреве узла в процессе эксплуатации, изменяющей размеры охватываемой детали. Таким образом, этот способ не обеспечивает повьшгение эксплуатационных свойств соединений работающих в условиях повьш1енш)1х температур: стабильную прочность сопряжения и отсутствие дополнитель ного изменения внутреннего размера охватываемой детали, что особенно важно для узлов подшипников скольжения, так как в этом случае должен быть выдержан требуемый зазор между поверхностями скольжения. Цепь изобретения - повьшгение надежности соединения, работающего в условиях повьш1енных температур. Поставленная цель достигается тем, что согласно способу тепловой сборки с натягом охватываемой и охв тывающей деталей из материалов с различными коэффициентами линейного расширения, причем коэффициент лине ного расширения охватываемой детали превышает коэффициент линейного рас ширения охватывающей детали, эаклю- i ча1ощемуся в нагреве охватывающей детали, соединении ее с охватываемой и последующем принудительном охлаждении соединяемых деталей, принудительное охлаждение осуществляют до температуры охватьшаемой детали, определяемой из следующего соотношения, где Т - температура охватьгааемой детали; Т- - -температура охватывающей детали; Tj - температура эксплуатации соединения деталей; ДТ Т2-Т 15-25С - разница температур соединяемых деталей во время формирования соединения;ot и oCj- коэффициенты линейного расширения соответственно охватьгоаемой и охватьгоающей детали. Кроме того, принудительному охлаждению подвергают охватываемую деталь . Принудительному охлаждению подвергают охватываемую и охватьгоающую детали . На фиг. 1 показан график изменения напряженного состояния охватьгоаемой детали во время сборки и эксплуатации; на фиг. 2 - принципиальная схема ох лаждения при сборке корпуса с антифрикционной втулкой. Данньш способ сборки предусматривает регулирование оЬтаточной деформации охватываемой детали путем ограничения ее нагрева с тем, чтобы температурный натяг при сборке N т с$ равнялся или несколько превьш ал температурный натяг, возникающий во время эксплуатации . . Если условие N-rcS f тэ и будет выполнено. То деталь получит дополнительную остаточную деформацию во время работы узла что ослабит прочность соединения после сборки. В -ОТличие от существующих методов сборки, при данном способе охватываемая деталь под действием суммарного натяга . с& где Ш - начальный натяг соединения, определяемый по размерам деталей до сборки, получает остаточную деформацию во время сборки при этом ее материал упрочняется и при повторном нагреве во время эксплуатации, согласно законам теории пластичности, охватываемая .деталь ведет себя как упругая, что исключает дополнительное изменение размеров и уменьшение прочности соединения после нагрева во время эксплуатации. Изменение напряженного состояния охватываемой детали во время сборки и эксплуатации поясняется графиком (фиг. 1). На фиг. 1 обозначены: 6. Е( - интенсивности напряжений и деформаций; и 1 - упругая и остаточная составляющие деформации; Е„ и 6 - деформации, обусловленные начальным и температурным натягами; j ty - упругая составляющая деформаци при уменьшении фактического натяга за счет охлаждения узла. Полную деформацию материала охва тываемой детали можно представить в виде суммы упругой составляющей (упругой отдачи) Е,, , исчезающей при полной разгрузке, и остаточной деформации Ер. Контактное, давление и, следовательно, прочность соединения определяется величиной упруго отдачи. Пусть напряженное состояние охва тываемой детали в момент наибольшей деформации при сборке определяется положением точки 1. При частичной разгрузке соединения за счет снятия температурной составляющей натяга при охлаждении узла напряженное состояние охватываемой детали харак .теризуется точкой 2. Если величина . , то обеспечивает давление в контакте после охлаждени При &( «f ЕТ , что то же самое, и 0 произойдет самопроизвольная разборка узла после охлаждения. При повторной нагрузке за счет нарастания температурного натяга от нагрева узла в процессе эксплуатаци материал охватываемой детали будет вести себя как упругий (точка, характеризующая его сргстояние, будет перемещаться по линии 2-1) до тех пор, пока рабочий температурный натяг NT-Э не окажется больше сборочного . При N ,.3 N 5 нап- 55 ряженное состояние определяется положением точки 3, охватываемая деталь в этом случае приобретает дополнительную усадку, соответствующую оэ 01 Условие обеспечивает отсутствие дополнительного необратимого уменьшения размера детали в процессе эксплуатации. Если при одном и том же температурном натяге увеличить начальный расчетный натяг, то доля в сумме Е Ьн т уменьшится, величина у возрастет и, следовательно, возрастет значение 61,, , определяющее контактное давление после охлаждения. Пренебрегая неравномерностью распределения температур по сечению соединяемых деталей, относительный температурный натяг во время сборки находится как NTc6--°ii(VfcM2(2-rc). Д с температура окружающей среды, Принимая, что во. время работы узла нагрев деталей одинаков, эксплуатационный температурный натяг можно определить, как )(Тз-Тс1- Т.- Л Ти приОбозначивравнивая правые части выражений после преобразований получим зависимость, при которой выполняется условие N. N., , T, T,.arod2/K-odJ . Опытные сборки соединений разных типоразмеров показали, что различие температур соединяемых деталей при формировании соединения, происходящем при наибольшем значении температурного натяга, составляет дТ 15-25с. Способ тепловой сборки осуществляют следующим образом. I Отрабатывается -режим нагрева охватывающей детали t на индукционной установке. При нагреве охватывающей детали 1 контролируется температура ее нагрева с помощью датчиков и фиксируется время, необходимое для достижения требуемой температуры. При нагреве охватьшающей детали. ее перемещении с позиции нагрева на позицию сборки на сборочно-охлаждающем устройству, введении в нее охватываемой детали и дальнейшем формировании соединения записывается изменение температур с помощью установленных на соединяемые детали датчиков (контактных термопар, зачеканенных в детали гибких термопар, 1 терморезисторов, термометров сопроти ления и т.д.), включенных в схемы приборов, записывающих изменение температуры во времени (например, са мопишущих потенциометров); количество и расположение датчиков зависит от конфигурации и размеров соеди няемых деталей. По показаниям датчиков отрабатывается режим охлаждения (скорость подачи охладителя, его температура, расход, длительность охлаждения и т.д.), необходимый для выполнения условия N,-05 исключающего появление дополнительной остаточной деформации при нагреве узла во время эксплуатации до заданной температуры Tj. Условие . выполняется если наибольшая температура нагрева охватываемой детали 2 во время формирования соединения соответствует значению Т . При нагреве охватьгоа,емой детали 2 до температуры Т и разнице температур соединяемых дета лей, не приводящей к дальнейшему нагреву внутренней детали, охлаждени может быть выключено. Опытные сборки показали, что.в зависимости от типоразмеров соединяемых деталей охлаждение должно продолжаться 40-60-с. По записи температур при налаженном режиме охлаждения устанавливается время охлаждения, необходиг мое для получения требуемого значеНИН Т в узлах испытанных типоразмеров . Если при сборке в производственных условиях не имеется аппаратуры, выключающей нагрев и охлалщение при достижении заданных температур, могут быть использованы реле времени, которые автоматически .отключают нагрев и охлаждение по истечении зафиксированных отрезков времени. Правильность наладки реле времени периодически должна контролироваться с помощью имеющихся на заводе технических.средств: контакт ные датчики температур и пр. Пример. Выполняют сборку антифрикционных бронзовых втулок с блоками шестерен (сталь) ведомого вала коробки передач. Начальный расчетный относительный натяг, опре f деляемый размерами деталей до сборк составляет N 1,9%, (1 %j 0,1%) i-,« 18-10- С-; (2 12.-10 С Tj 90С; ДТ - 15-20«С, Т 16 Принимая относительный сборочный зазор, равным if 0,8 % по известно, зависимости находим необходимую температуру нагрева наружной детали + Т . 12-1о 245 2SOt Подставляя заданные величины в формулу для определения Т определяют значение: т, 90 + (-15-20)г ot,-o(, -6 L-ё lao-uo c. 16-10 - П-ю Сборка производится в следующем порядке: охватывающая деталь нагревается на индукционной установке до затем в нее вводят втулку, к которой для регулирования величины возникающего при формировании .соединения температурного натяга от детандера подают холодный-воздух; температуру, расход воздуха и длительность охлаждения регулируют с тем, чтобы при наи зольшем деформировании выдержать температуру втулки порядка 120-130°С, при значении Tj Т + At 35-150°С;. Данный способ дает возможность собирать соединения с большими натягами и предназначен для сборки узлов, работающих в условиях повышенных температур при тяжелых режимах эксплуатации (соединения антифрикционной втулки с верхней головкой шатуна двигателя внутреннего, сгорания, бронзовых втулок с блоком шестерни ведомых валов коробок передач, центра колеса из сплава на основе алюминия со стальным ободом и т.д.). Сборка по этому методу исключает уменьшение прочности соединения после эксплуатации при повьшзенных температурах, что дает возможность устранить дополнительные крепления, а также позволяет внести поправку на изменение внутреннего размера охватываемой детали после сборки (усадку), благодаря чему отпадает необходимость дополнительной ее обработки в сборе с наружной деталью, что является не ГТ-у - только трудоемкой, но и в ряде случаев нежелательной операцией. При выборе способа охлаждения преимущество следует отдать применен

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ образования неподвижного соединения охватывающей и охватываемой деталей | 1984 |

|

SU1217615A1 |

| Способ соединения деталей с натягом | 1978 |

|

SU740470A1 |

| Способ сборки труб | 1985 |

|

SU1439349A2 |

| Способ тепловой сборки с натягом охватываемой и охватывающей деталей | 1987 |

|

SU1418025A2 |

| СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЙ С РАЗЛИЧНЫМИ КОЭФФИЦИЕНТАМИ ТЕПЛОВОГО РАСШИРЕНИЯ | 1997 |

|

RU2123622C1 |

| Способ соединения деталей | 1979 |

|

SU967766A1 |

| Соединение деталей (его варианты) | 1984 |

|

SU1208337A1 |

| Способ соединения охватываемой и охватывающей деталей | 1987 |

|

SU1488176A1 |

| Составной поршень для двигателя внутреннего сгорания | 1981 |

|

SU1467240A1 |

| Способ получения неразъемного соединения охватываемой и охватывающей металлических деталей | 1988 |

|

SU1648716A1 |

1. СПОСОБ ТЕПЛОВОЙ СБОРКИ С НАТЯГОМ ОХВАТЫВАЕМОЙ И ОХВАТЬВАКЯЦЕЙ ДЕТАЛЕЙ ИЗ МАТЕРИАЛОВ С РАЗЛИЧНЫМИ КОЭФФИЦИЕНТАМИ ЛИНЕЙНОГО РАСШИРЕНИЯ, причем коэффициент линейного расширения охватываемой детали превышает коэффициент линейного расширения охватьшающей детали, заключающийся в нагреве охватывающей детали, соединении с охватываемой и последующем принудительном охлаждении соединяемых деталей, отл-ичающийс я тем, что, с целью повьшгения надежности соединения, работающего в условиях повьшгенных температур, принудительное охлаждение осуществляют до температуры охватываемой детали, определяемой из следующего соотношения т т -nirrir где Т - температура охватываемой детали; Т. - температура охватьгаающей детали; йТ Т2-Т 15-25 С - разница температур соединяемых деталей во время формирования соединения; Тд - температура эксплуатации соединения деталей; оС и otj- коэффициенты линейного рас(Л ширения соответственно С охватываемой и охватьшающей детали. 2.Способ по п. 1, отличающийся тем, что принудительному охлаждению подвергают охватываемую деталь. 3.Способ по п. J, отличающийся тем, что принудительному охлаждению подвергают охватываемую и охватьгеающую детали.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ соединения деталей типа вал-втулка | 1975 |

|

SU549307A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-01-30—Публикация

1983-11-09—Подача