Изобретение относится к механосборочному производству, в частности к сборке прессовых соединений термическим методом. Способ может быть использован в машиностроении, судостроении и электротехнической промышленности.

Целью изобретения является повышение производительности и качества сборки за счет сокращения времени пребывания соединения на сборочной позиции и обеспечения возможности осуществления постоянного контроля качества полученного соединения,

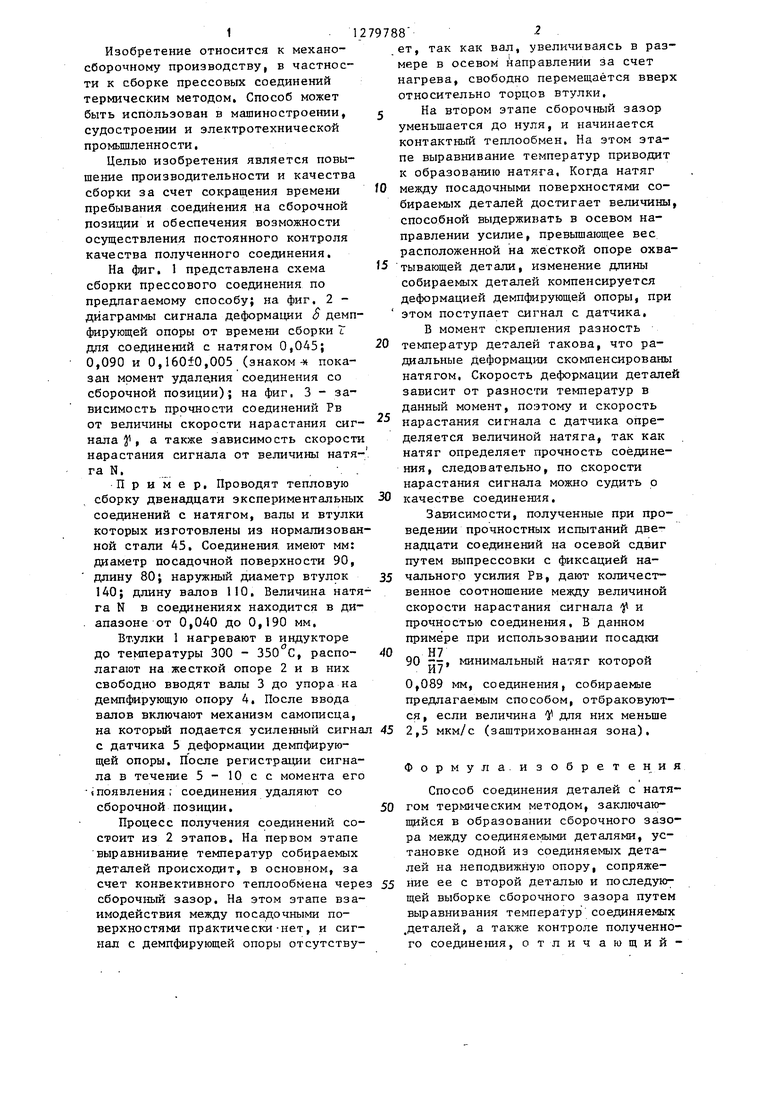

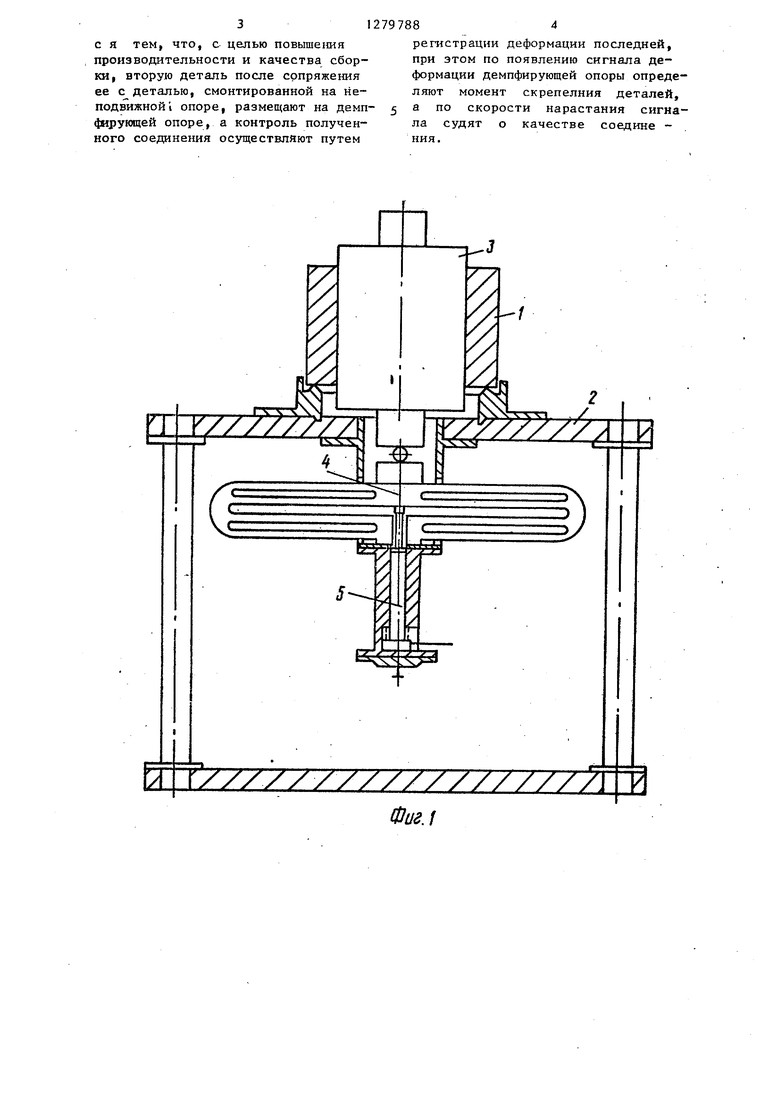

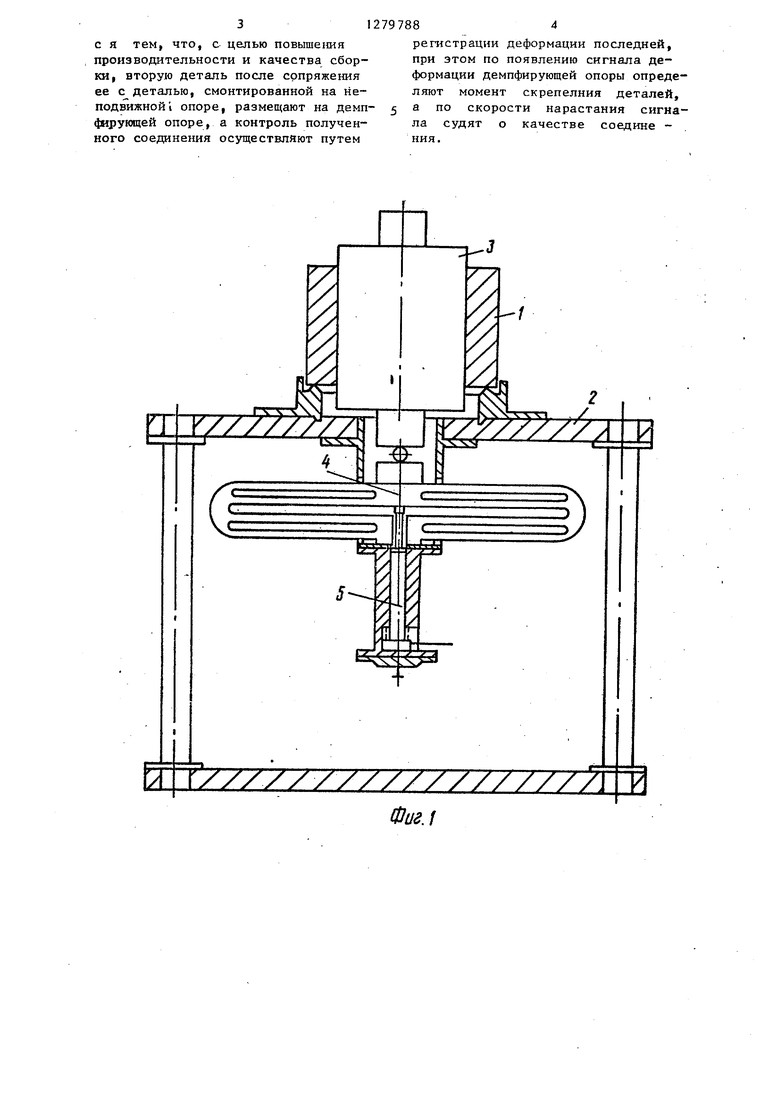

На фиг, 1 представлена схема сборки прессового соединения по предлагаемому способу; на фиг, 2 - диаграммы сигнала деформации S демпфирующей опоры от времени сборки Т для соединений с натягом 0,045; 0,090 и 0,16010,005 (знаком- показан момент удале ния соединения со сборочной позиции); на фиг, 3 - зависимость прочности соединений Рв

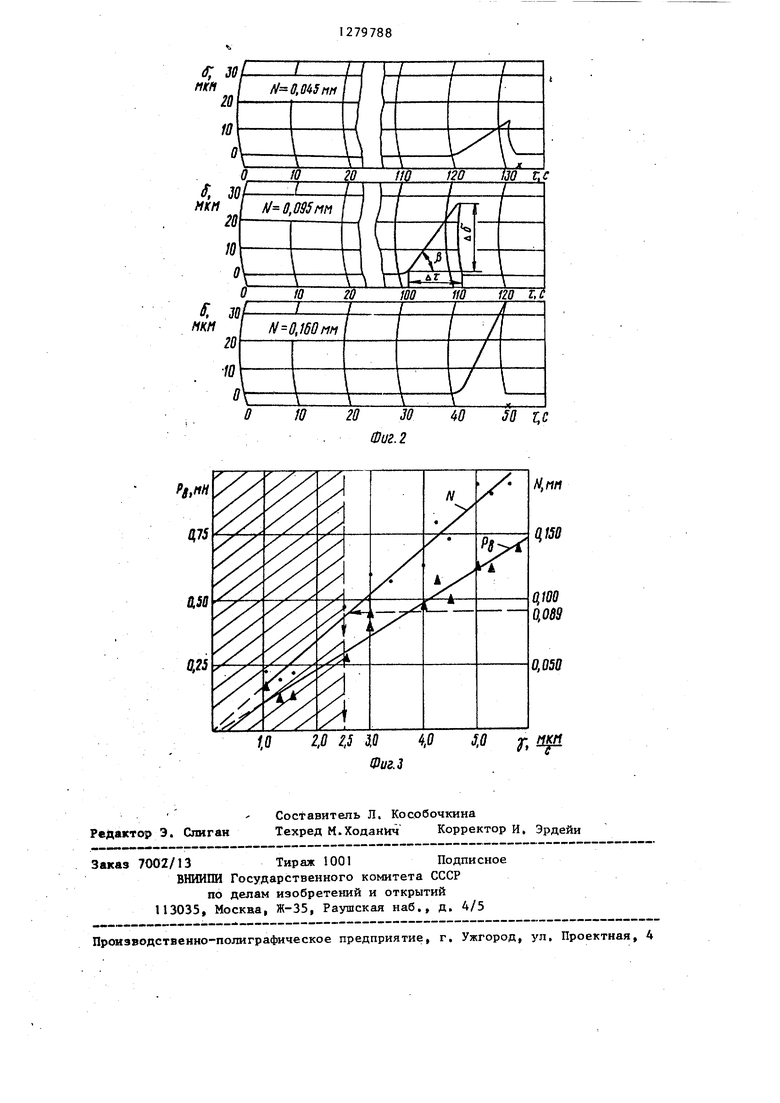

от величины скорости нарастания сигнала J1 , а также зависимость скорости нарастания сигнала от величины натяга N, .

Пример, Проводят тепловую сборку двенадцати экспериментальных соединений с натягом, валы и втулки которых изготовлены из нормализованной стали 45, Соединения, имеют мм: диаметр посадочной поверхности 90, длину 80; наружный диаметр втулок 140; длину валов 110, Величина натяга N в соединениях находится в ди- . апазоне от 0,040 до 0,190 мм,

Втулки 1 нагревают в индукторе до температуры 300 - 350 С, распо- лагают на жесткой опоре 2 и в них свободно вводят валы 3 до упора на демпфирующую опору 4, После ввода валов включают механизм самописца, на которьй подается усиленный сигна с датчика 5 деформации демпфирующей опоры. После регистрации сигнала в течение 5 - 10 с с момента его «появления г соединения удаляют со сборочной позиции,

Процесс получения соединений состоит из 2 этапов. На первом этапе выравнивание температур собираемых деталей происходит, в основном, за счет конвективного теплообмена чере сборочный зазор. На этом этапе взаимодействия между посадочными поверхностями практически-нет, и сигнал с демпфирующей опоры отсутствует, так как вал, увеличиваясь в размере в осевом направлении за счет нагрева, свободно перемещается ввер относительно торцов втулки,

На втором этапе сборочный зазор уменьшается до нуля, и начинается контактный теплообмен. На этом этапе выравнивание температур приводит к образованию натяга. Когда натяг между посадочными пoвepxJiocтями собираемых деталей достигает величины способной выдерживать в осевом направлении усилие, превышающее вес расположенной на жёсткой опоре охватывающей детали, изменение длины собираемых деталей компенсируется деформацией демпфирующей опоры, при этом поступает сигнал с датчика,

В момент скрепления разность температур деталей такова, что радиальные деформации скомпенсированы натягом. Скорость деформации детале зависит от разности теьшератур в данный момент, поэтому и скорость нарастания сигнала с датчика определяется величиной натяга, так как натяг определяет прочность соединения, следовательно, по скорости нарастания сигнала можно судить о качестве соединения.

Зависимости, полученные при проведении прочностных испытаний двенадцати соединений на осевой сдвиг путем выпрессовки с фиксацией начального усилия Рв, дают количественное соотношение между величиной скорости нарастания сигнала и прочностью соединения, В данном примере при использовании посадки

Н7 90 -г, минимальный натяг которой

0,089 мм, соединения, собираемые предлагаемым способом, отбраковуют- ся, если величина Ifi для них меньше 2,5 мкм/с (заштрихованная зона).

Формула, изобретени

Способ соединения деталей с натягом термическим методом, заключаю- пщйся в образовании сборочного зазора между соединяемыми деталями, установке одной из соединяемых деталей на неподвижную опору, сопряжение ее с второй деталью и последующей выборке сборочного зазора путем выравнивания температур соединяемых .деталей, а также контроле полученного соединения, отличающийс я тем, что, с целью повышения производительности и качества сборки, вторую деталь после сопряжения ее с деталью, смонтированной на неподвижной опоре, размещают на демпфирующей опоре, а контроль полученного соединения осуществляют путем

регистрации деформации последней, при этом по появлению сигнала деформации демпфирующей опоры определяют момент скрепелния деталей, а по скорости нарастания сигнала судят о качестве соедине - ния.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения деталей с натягом термическим методом | 1989 |

|

SU1632726A2 |

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ СОЕДИНЕНИЙ ПРИ МЕХАНИЧЕСКОЙ ЗАПРЕССОВКЕ | 1992 |

|

RU2064855C1 |

| Способ управления процессом запрессовки на механическом прессе | 1986 |

|

SU1433744A1 |

| Устройство для сборки прессовых соединений типа вал - втулка | 1990 |

|

SU1812046A1 |

| Система управления гидропрессом | 1990 |

|

SU1766642A1 |

| Способ изготовления детали голова моторная и деталь, изготовленная данным способом | 2018 |

|

RU2678201C1 |

| Способ термического соединения с натягом охватываемой и охватывающей деталей | 1990 |

|

SU1773663A1 |

| Способ тепловой сборки с натягом охватываемой и охватывающей деталей из материалов с различными коэффициентами линейного расширения | 1983 |

|

SU1136921A1 |

| СПОСОБ ЗАПРЕССОВКИ ТВЕРДОСПЛАВНЫХ ЗУБКОВ В КОРПУС ШАРОШКИ БУРОВОГО ДОЛОТА | 2008 |

|

RU2357848C1 |

| Способ термической сборки соединений с натягом | 1990 |

|

SU1784438A1 |

Изобретение относится к области i jeJcaHOc6opo4Horo производства, в частности к способам сборки соединений деталей с натягом термическим методом. Целью изобретения является повышение производительности и качества сборки за счет сокращения времени сборки и обеспечения возможности осуществления постоянного контроля качества полученного соединения. Для этого во время сборки одну из деталей размещают на жесткой опоре, а другую - на демпфирующей, регистрируют сигнал деформации демпфирующей опоры. По появлению сигнала определяют момент скрепления деталей в сборочную единицу, тем самым сокращая время пребывания соединения иа сборочной позиции. По скорости нарастания сигнала судят о прочности соединения без нарушения взаимной ориентации деталей. 3 ил. i (Л INP Nl со 44 00 00

Фиг.1

Ж

f. 30

нкн

20 10

О 10 20 30 40 50 Т,С Фиг. 2

по

Г. с

0.25

1,0 2.0 2,5 3,0 4.0 Фиг.З

Редактор Э. Слиган

Составитель Л. Кособочкина

Техред М.ХоданИч Корректор И, Эрдейи

Заказ 7002/13 Тираж 1001 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, А

| Способ соединения деталей с натягом термическим методом | 1979 |

|

SU867592A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-12-30—Публикация

1985-05-29—Подача