Изобретение относится к обработке металлов давлением и может быть использовано для получения плоского фланца на трубе.

Цель изобретения - расширение технологических возможностей способа за счет получения фланцев диаметром и толщиной, превышающими диаметр и толщину заготовки более чем в 3 и 2 раза соответственно.

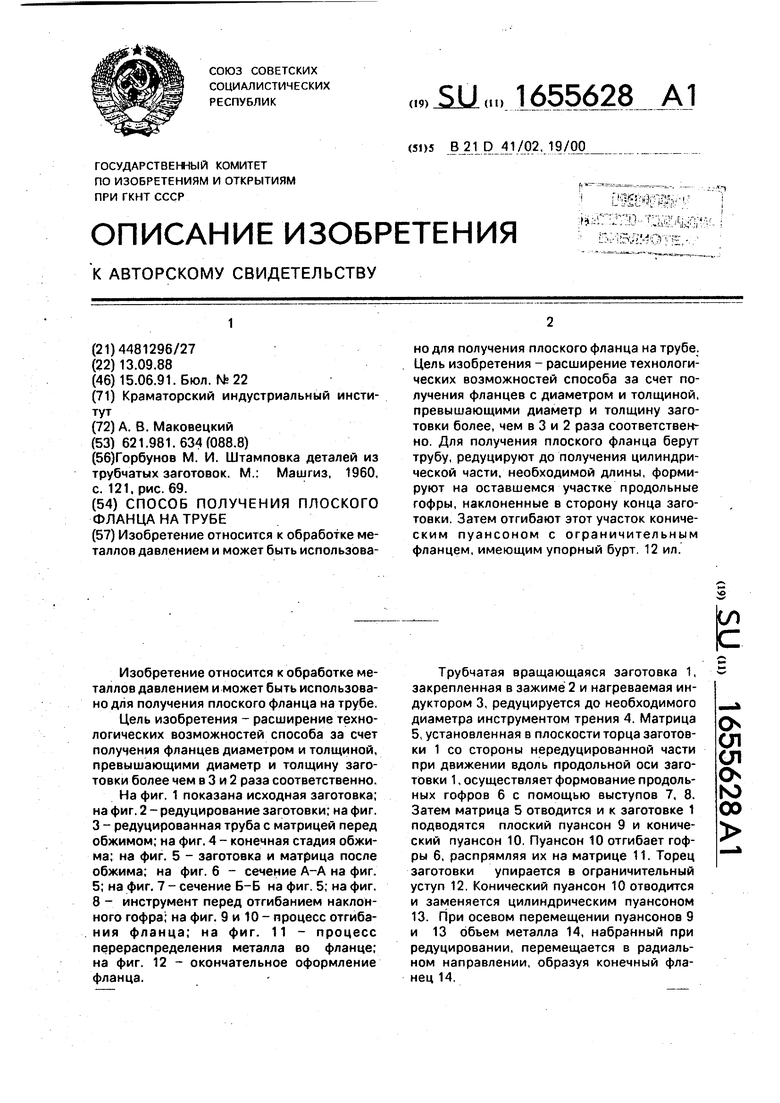

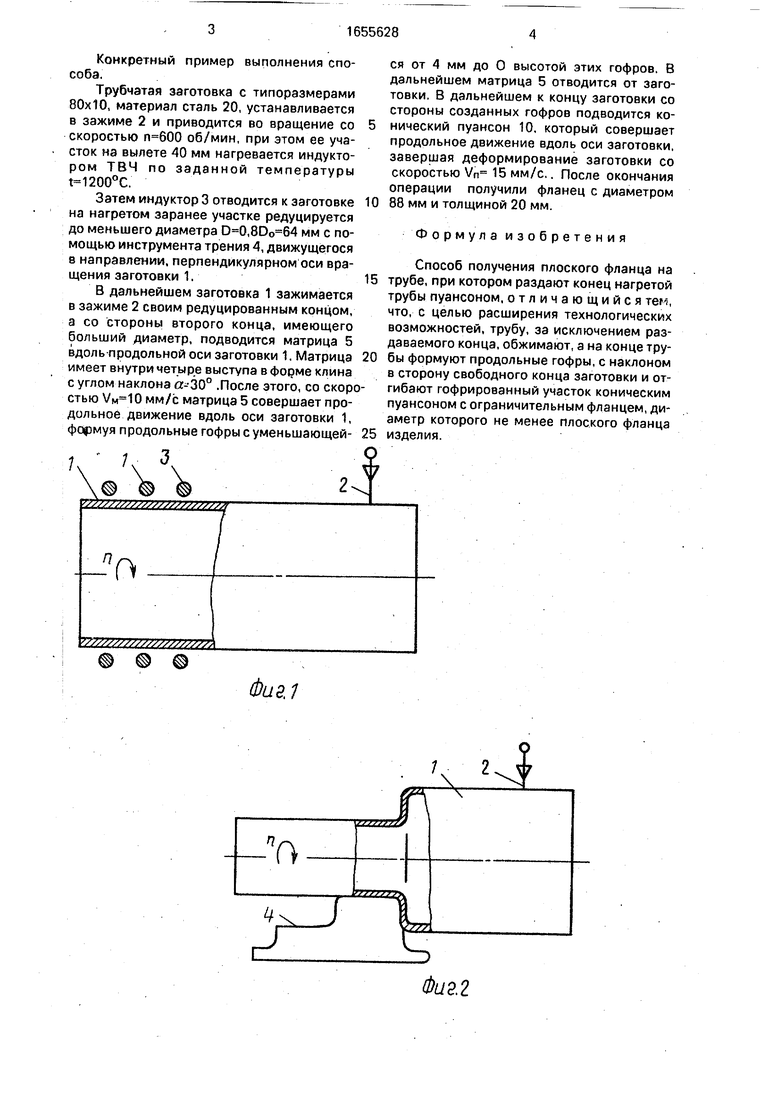

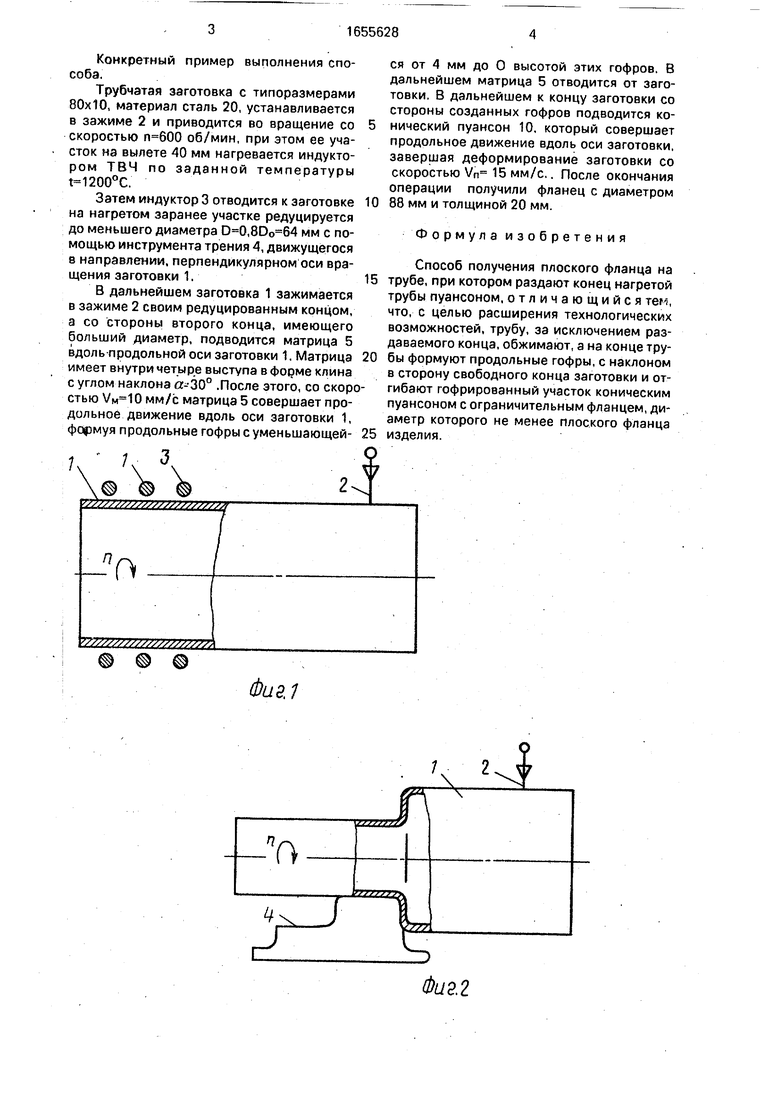

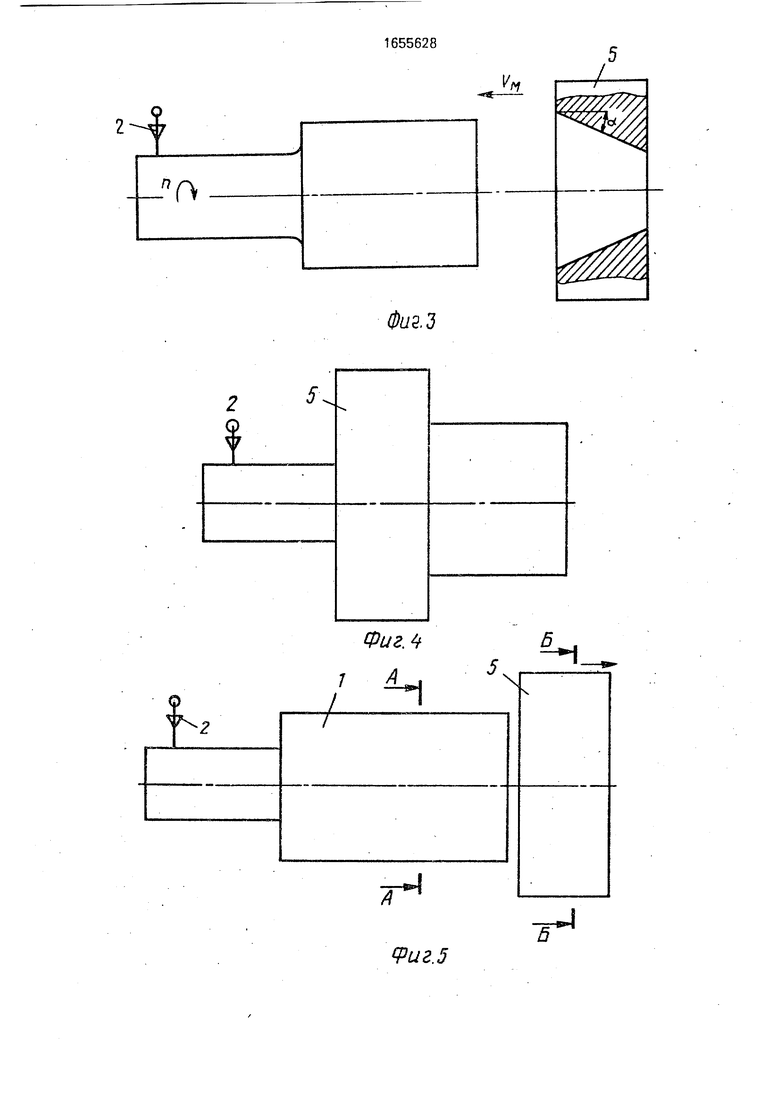

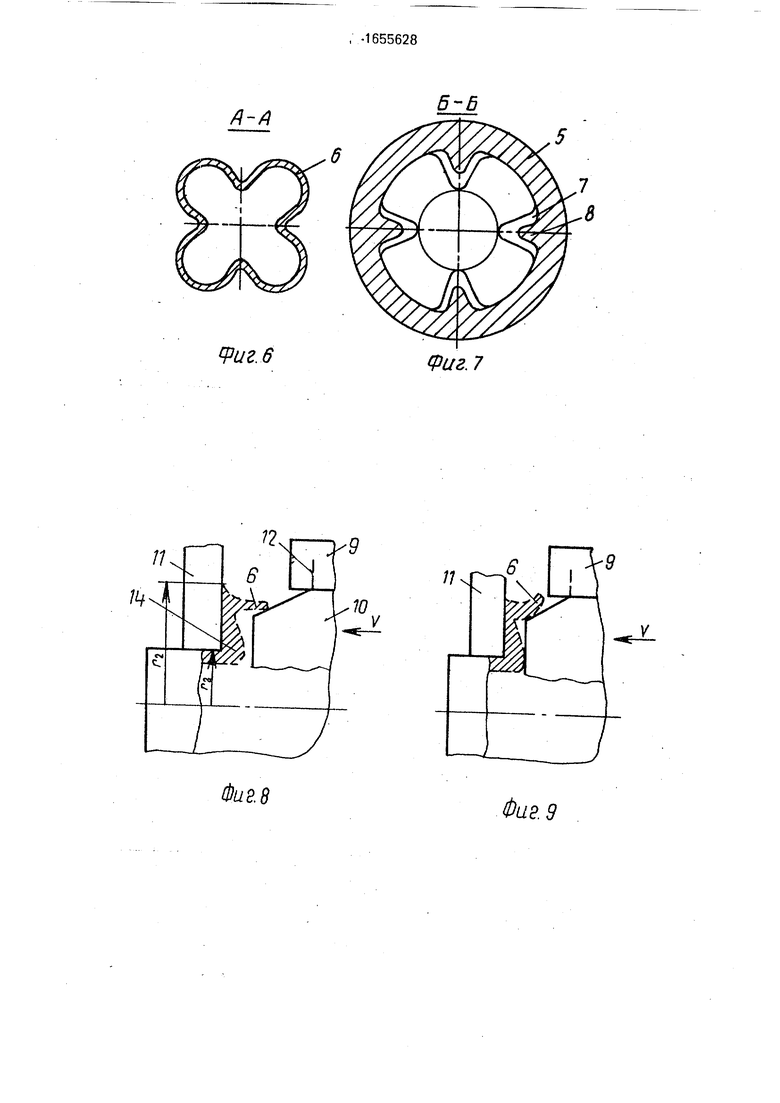

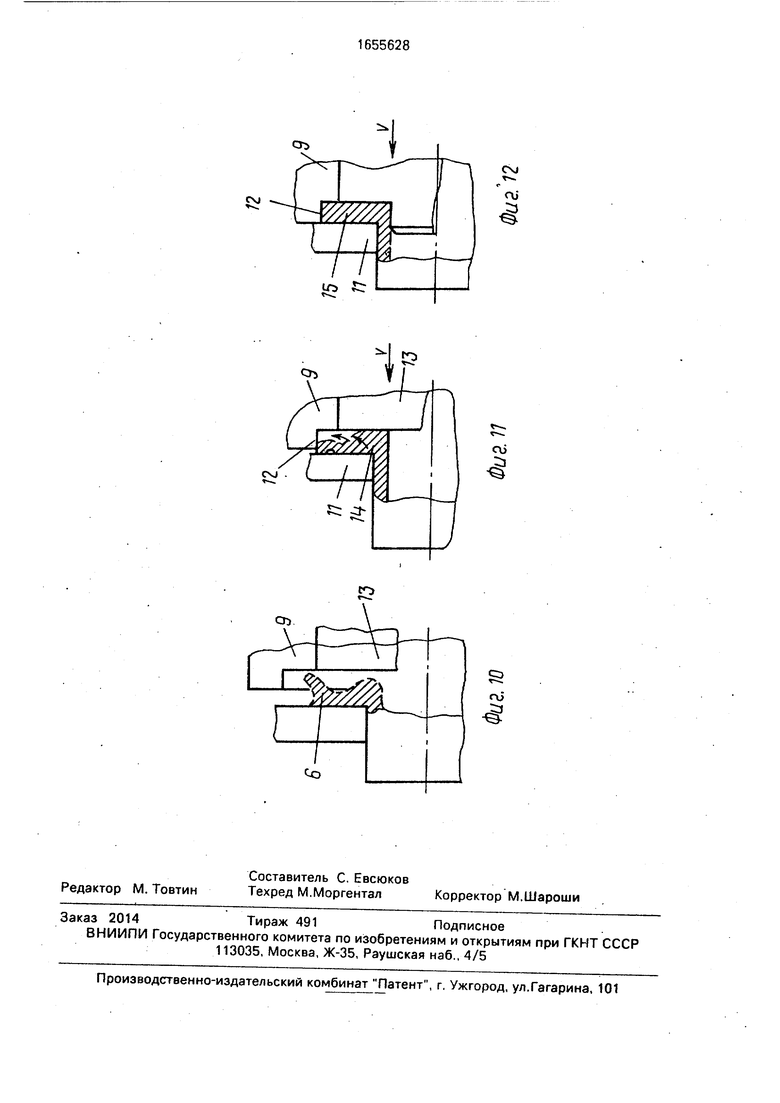

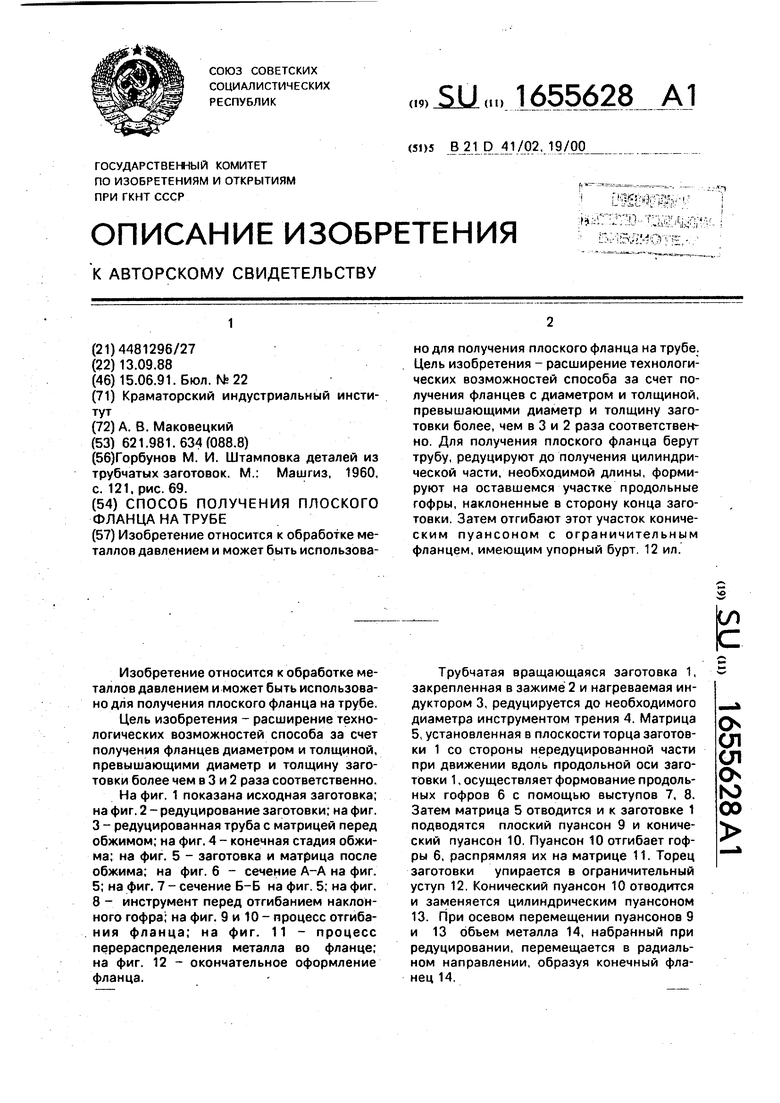

На фиг. 1 показана исходная заготовка; на фиг. 2 - редуцирование заготовки; на фиг. 3 - редуцированная труба с матрицей перед обжимом; на фиг. 4 - конечная стадия обжима; на фиг. 5 - заготовка и матрица после обжима; на фиг. 6 - сечение А-А на фиг. 5; на фиг. 7 - сечение Б-Б на фиг. 5; на фиг. 8 - инструмент перед отгибанием наклонного гофра; на фиг. 9 и 10 - процесс отгибания фланца; на фиг. 11 - процесс перераспределения металла во фланце; на фиг. 12 - окончательное оформление фланца.

Трубчатая вращающаяся заготовка 1, закрепленная в зажиме 2 и нагреваемая индуктором 3, редуцируется до необходимого диаметра инструментом трения 4. Матрица 5, установленная в плоскости торца заготовки 1 со стороны нередуцированной части при движении вдоль продольной оси заготовки 1, осуществляет формование продольных гофров 6 с помощью выступов 7, 8. Затем матрица 5 отводится и к заготовке 1 подводятся плоский пуансон 9 и конический пуансон 10. Пуансон 10 отгибает гофры 6, распрямляя их на матрице 11. Торец заготовки упирается в ограничительный уступ 12. Конический пуансон 10 отводится и заменяется цилиндрическим пуансоном 13. При осевом перемещении пуансонов 9 и 13 объем металла 14, набранный при редуцировании, перемещается в радиальном направлении, образуя конечный фланец 14.

О

сл сл

О

ю

00

Конкретный пример выполнения способа.

Трубчатая заготовка с типоразмерами 80x10, материал сталь 20, устанавливается в зажиме 2 и приводится во вращение со скоростью об/мин, при этом ее участок на вылете 40 мм нагревается индуктором ТВЧ по заданной температуры t 1200°C.

Затем индуктор 3 отводится к заготовке на нагретом заранее участке редуцируется до меньшего диаметра , мм с помощью инструмента трения 4, движущегося в направлении, перпендикулярном оси вращения заготовки 1.

В дальнейшем заготовка 1 зажимается в зажиме 2 своим редуцированным концом, а со стороны второго конца, имеющего больший диаметр, подводится матрица 5 вдоль продольной оси заготовки 1. Матрица имеет внутри четыре выступа в Форме клина с углом наклона «-30° .После этого, со скорстью мм/с матрица 5 совершает продольное движение вдоль оси заготовки 1, формуя продольные гофры с уменьшающей-

ся от 4 мм до О высотой этих гофров. В дальнейшем матрица 5 отводится от заготовки. В дальнейшем к концу заготовки со стороны созданных гофров подводится конический пуансон 10, который совершает продольное движение вдоль оси заготовки, завершая деформирование заготовки со скоростью Vn 15 мм/с.. После окончания операции получили фланец с диаметром 88 мм и толщиной 20 мм.

Формула изобретения

Способ получения плоского фланца на трубе, при котором раздают конец нагретой трубы пуансоном, отличающийся тем, что, с целью расширения технологических возможностей, трубу, за исключением раздаваемого конца, обжимают, а на конце трубы формуют продольные гофры, с наклоном в сторону свободного конца заготовки и отгибают гофрированный участок коническим пуансоном с ограничительным фланцем, диаметр которого не менее плоского фланца изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фланца на трубчатой заготовке | 1987 |

|

SU1447492A1 |

| Способ изготовления полых конических деталей с цилиндрическими патрубками | 1978 |

|

SU751471A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕФТЕГАЗОВЫХ ТРУБ ДЛЯ ВЫСОКОГЕРМЕТИЧНЫХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ КЛАССА "ПРЕМИУМ" | 2008 |

|

RU2385193C1 |

| Способ изготовления осесимметричных деталей сложного профиля | 2019 |

|

RU2722939C1 |

| Способ изготовления ниппелей | 1984 |

|

SU1189549A1 |

| Способ получения фланца на трубчатой заготовке | 1988 |

|

SU1669616A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕТКИ РИФЛЕЙ НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2591904C2 |

| Способ двусторонней отбортовки концов труб | 1981 |

|

SU948488A1 |

| Способ получения буровой стали | 2016 |

|

RU2627081C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 2010 |

|

RU2442670C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для получения плоского фланца на трубе. Цель изобретения - расширение технологических возможностей способа за счет получения фланцев с диаметром и толщиной, превышающими диаметр и толщину заготовки более, чем в 3 и 2 раза соответственно. Для получения плоского фланца берут трубу, редуцируют до получения цилиндрической части, необходимой длины, формируют на оставшемся участке продольные гофры, наклоненные в сторону конца заготовки. Затем отгибают этот участок коническим пуансоном с ограничительным фланцем, имеющим упорный бурт 12 ил.

/УУУУУХ/УХу ООУуУХ/ОУ/У/ У

п

о

(Рид.1/

Фиг.2

г

ФигЛ

L

/

И

77/777/У/

Физ.3

ч

Фиг. 5

А-А

Фиг.б

/7

Фиг. 8

Б-Ё

Фиг. 7

Фив. 9

tr

СЧ

CD

°b

CO

r-

Oj

3

Oi

g

OJ

| Горбунов М | |||

| И | |||

| Штамповка деталей из трубчатых заготовок | |||

| М.: Машгиз, 1960 | |||

| с | |||

| Ребристый каток | 1922 |

|

SU121A1 |

| рис | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

Авторы

Даты

1991-06-15—Публикация

1988-09-13—Подача