Изобретение относится крбработке металлов давлением, может быть использовано для получения фланцев разнообразной формы на трубах в условиях серийного, мелкосерийного производства и является усовершенствованием изобретения по авт.св. № 1447492.

Цель изобретения - расширение технологических возможностей за счет обеспечения получения фланцев ступенчатой формы.

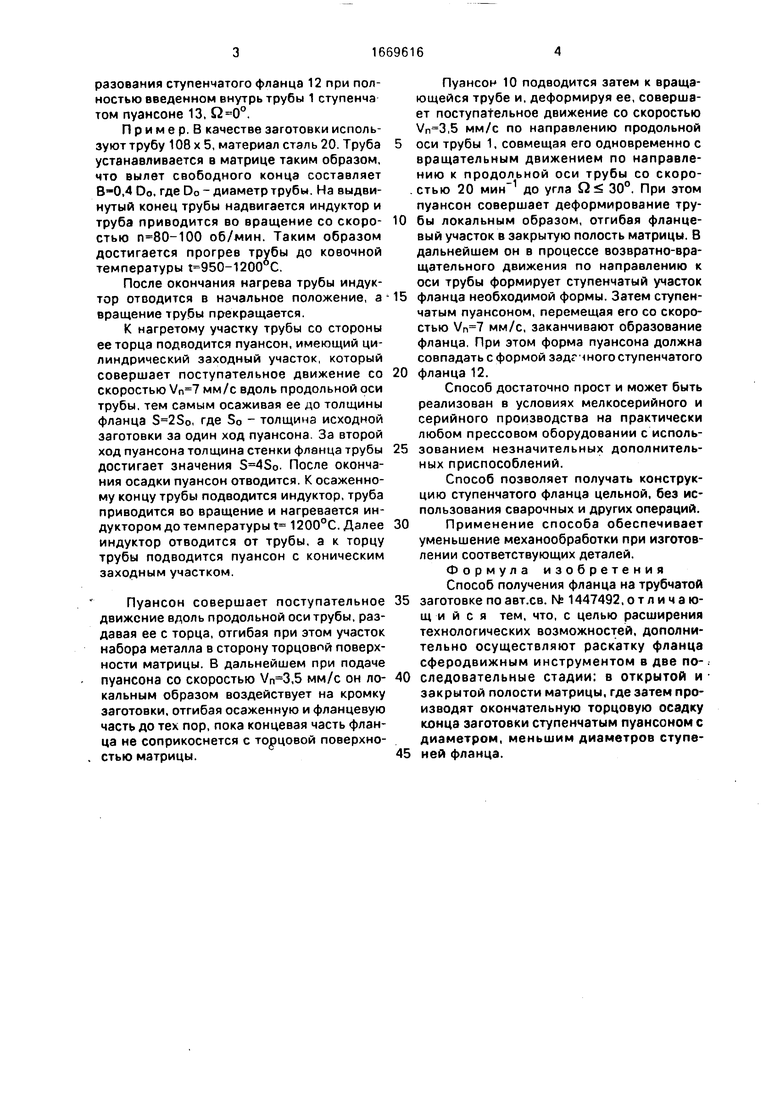

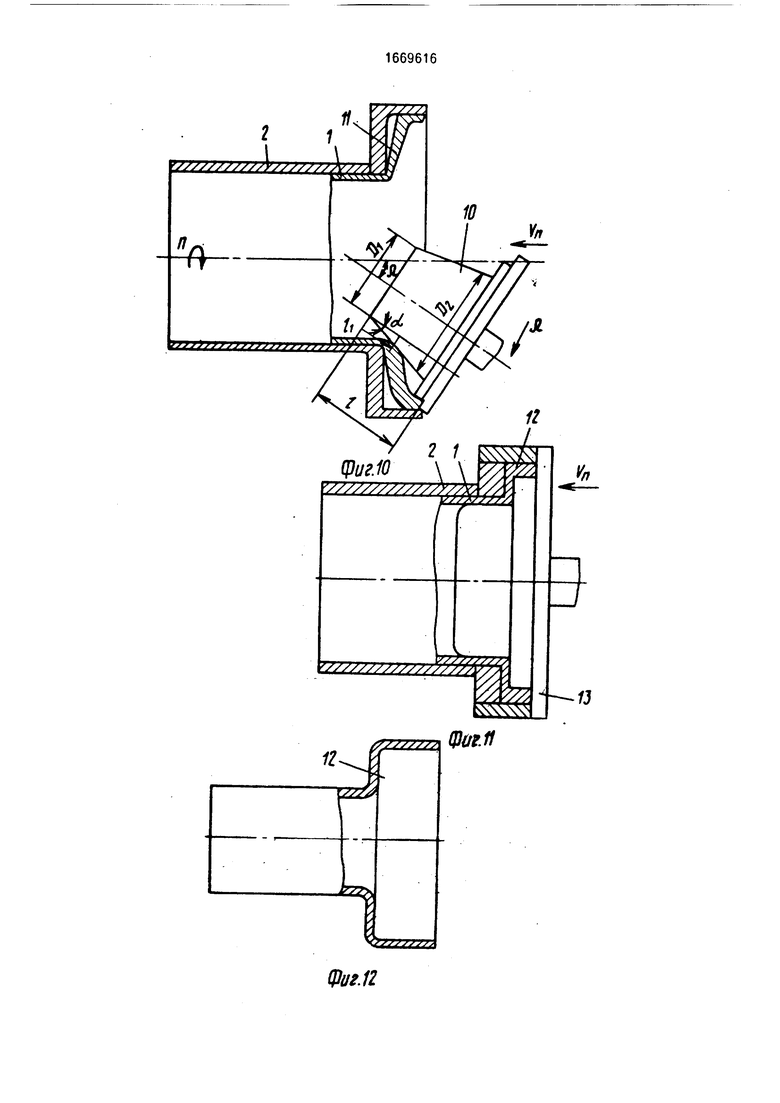

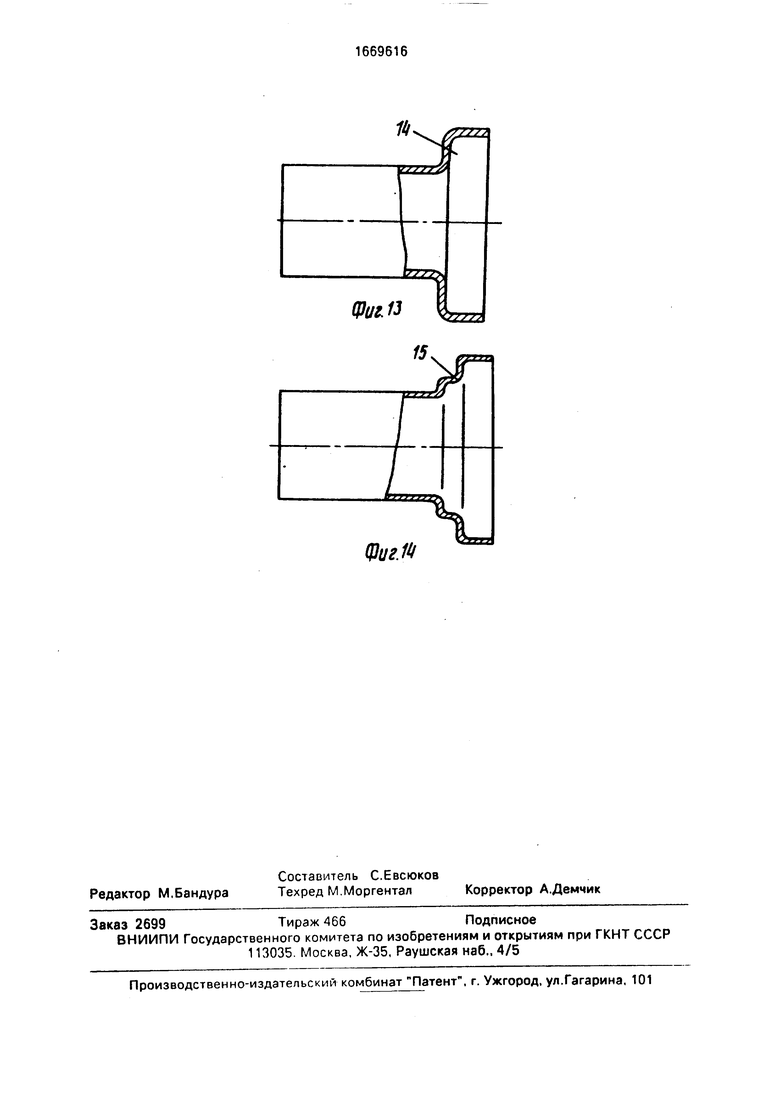

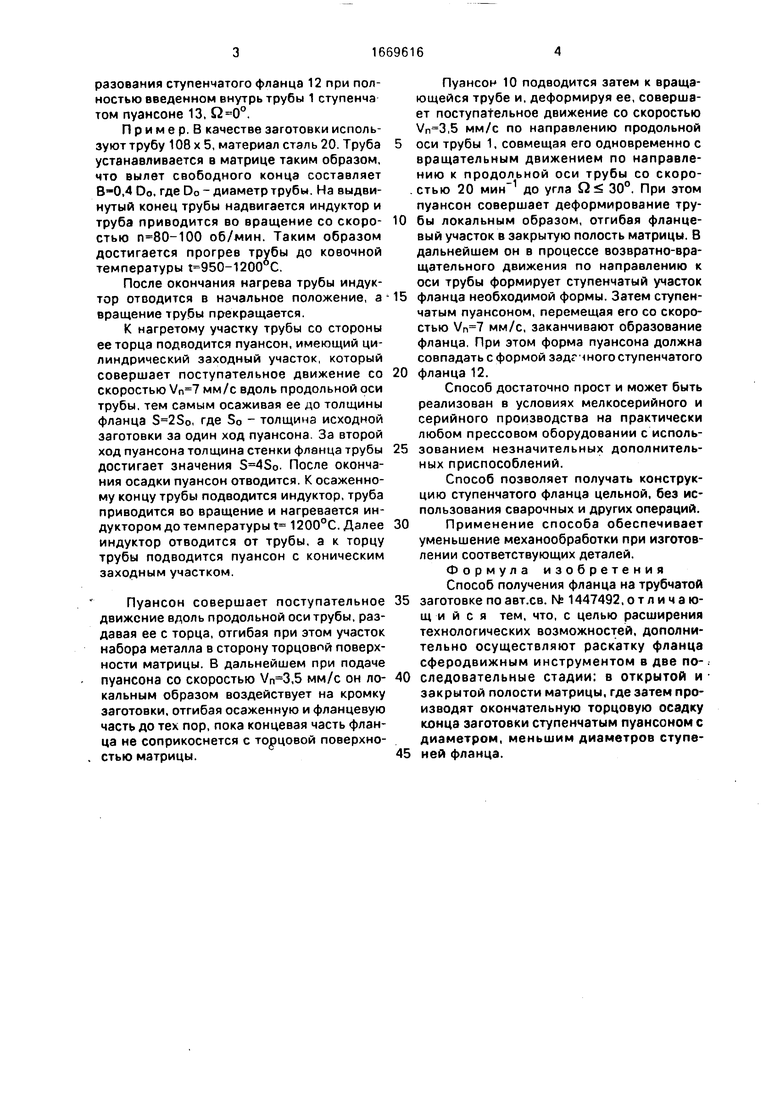

На фиг. 1-11 представлены этапы обработки заготовки; на фиг 12-14 - варианты получаемых изделий.

Трубу 1 зажимают в матрице 2 с целью ее последующего деформирования Затем производят нагрев индуктором 3 приведенной во вращение трубы 1, осадку нагретого участка 4 пуансоном 5, последующий нагрев осаженного участка 4 индуктором 3 и начальную стадию формообразования, отбор- товку нагретого конца вращающейся трубы 1 коническим участком 6 пуансона 7, заканчивающуюся образованием торообразного фланца 8 На фиг 6 показана заключительная стадия образования фланцевого элемента 9 с одновременным смещением участка 6 конического пуансона 7 Затем производят нагрев индуктором 3 участка, примыкающего к образованному фланцевому элементу 9, осадку нагретой части трубы 1 под действием сжимающе о усилия со стороны поступательно движущегося пуансона 5 и начальную стадию процесса отгиба участка под воздействием ступенчатого пуансона 10, расположенного под углом Q к продольной оси вращающейся трубы 1. На фиг 10 представлен этап последовательного формообразования участка 11 трубы 1 в закрытой полости матрицы 2 в результате последовательного воздействия на нее пуансона 10 при колебательном изменении угла наклона пуансона 10 и его последовательного смещения вдоль оси трубы 1. На фиг 11 представлена последняя стадия

о

ON ЧЭ О

сь

ю

разования ступенчатого фланца 12 при полностью введенном внутрь трубы 1 ступенча том пуансоне 13, .

П р и м е р. В качестве заготовки используют трубу 108 х 5, материал сталь 20.Труба устанавливается в матрице таким образом, что вылет свободного конца составляет В-0,4 Do, где Do - диаметр трубы. На выдвинутый конец трубы надвигается индуктор и труба приводится во вращение со скоростью п 80-100 об/мин. Таким образом достигается прогрев трубы до ковочной температуры t 950-1200 С.

После окончания нагрева трубы индуктор отводится в начальное положение, а вращение трубы прекращается.

К нагретому участку трубы со стороны ее торца подводится пуансон, имеющий цилиндрический заходный участок, который совершает поступательное движение со скоростью мм/с вдоль продольной оси трубы, тем самым осаживая ее до толщины фланца , где So - толщина исходной заготовки за один ход пуансона. За второй ход пуансона толщина стенки фланца трубы достигает значения . После окончания осадки пуансон отводится. К осаженному концу трубы подводится индуктор, труба приводится во вращение и нагревается индуктором до температуры t 1200°C. Далее индуктор отводится от трубы, а к торцу трубы подводится пуансон с коническим заходным участком.

Пуансон совершает поступательное движение вдоль продольной оси трубы, раздавая ее с торца, отгибая при этом участок набора металла в сторону торцовой поверхности матрицы. В дальнейшем при подаче пуансона со скоростью ,5 мм/с он локальным образом воздействует на кромку заготовки, отгибая осаженную и фланцевую часть до тех пор, пока концевая часть фланца не соприкоснется с торцовой поверхностью матрицы.

Пуансон 10 подводится затем к вращающейся трубе и. деформируя ее, совершает поступательное движение со скоростью ,5 мм/с по направлению продольной

оси трубы 1, совмещая его одновременно с вращательным движением по направлению к продольной оси трубы со скоро- . стью 20 до угла Q 30°. При этом пуансон совершает деформирование трубы локальным образом, отгибая фланцевый участок в закрытую полость матрицы. В дальнейшем он в процессе возвратно-вращательного движения по направлению к оси трубы формирует ступенчатый участок

фланца необходимой формы. Затем ступенчатым пуансоном, перемещая его со скоростью мм/с, заканчивают образование фланца, При этом форма пуансона должна совпадать с формой зад ч ного ступенчатого

фланца 12.

Способ достаточно прост и может быть реализован в условиях мелкосерийного и серийного производства на практически любом прессовом оборудовании с использованием незначительных дополнительных приспособлений.

Способ позволяет получать конструкцию ступенчатого фланца цельной, без использования сварочных и других операций.

Применение способа обеспечивает уменьшение механообработки при изготовлении соответствующих деталей. Формула изобретения Способ получения фланца на трубчатой

заготовке по авт.св. N 1447492, отличающийся тем, что, с целью расширения технологических возможностей, дополнительно осуществляют раскатку фланца сферодвижным инструментом в две по- .

следовательные стадии: в открытой и закрытой полости матрицы, где затем производят окончательную торцовую осадку конца заготовки ступенчатым пуансоном с диаметром, меньшим диаметров ступеней фланца.

о © о

7

ш

i

7

Ч|

C4J

I

Ј

ог 1

31 9 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фланца на трубчатой заготовке | 1987 |

|

SU1447492A1 |

| Способ получения плоского фланца на трубе | 1988 |

|

SU1655628A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2356677C2 |

| Способ изготовления деталей типаСТАКАНОВ | 1979 |

|

SU837532A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2041761C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041007C1 |

| Способ изготовления металлических полых ступенчатых изделий из трубных заготовок | 1986 |

|

SU1375391A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ФЛАНЦЕВЫХ ПОКОВОК | 2000 |

|

RU2169632C1 |

| Способ изготовления изделий типа стержня с утолщением | 1985 |

|

SU1248717A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано для получения фланцев разнообразной формы на трубах в условиях серийного и мелкосерийного производства. Цель изобретения - расширение технологических возможностей за счет получения фланцев ступенчатой формы. Фланец ступенчатой формы получают на вращающейся трубной заготовке из предварительно полученного плоского фланца пуансоном, совершающим одновременно поступательное и возвратно-вращательное движение относительно продольной оси заготовки, а заканчивается деформирование поступательно движущимся пуансоном с образованием ступенчатого фланца в закрытой полости матрицы. 1 з.п.ф-лы, 14 ил.

Фиг. 8

Фиг. 9

ЯФиг.12

YZZ&

K /szzza

±§

ЛЛЛЈ0

#(/Ј#

| Способ получения фланца на трубчатой заготовке | 1987 |

|

SU1447492A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-08-15—Публикация

1988-10-10—Подача