Изобретение относится к сварочной технике, а именно к устройствам для сварки трением.

Целью изобретения является расширение технологических возможностей путем сварки деталей, требующих взаимной ориентации.

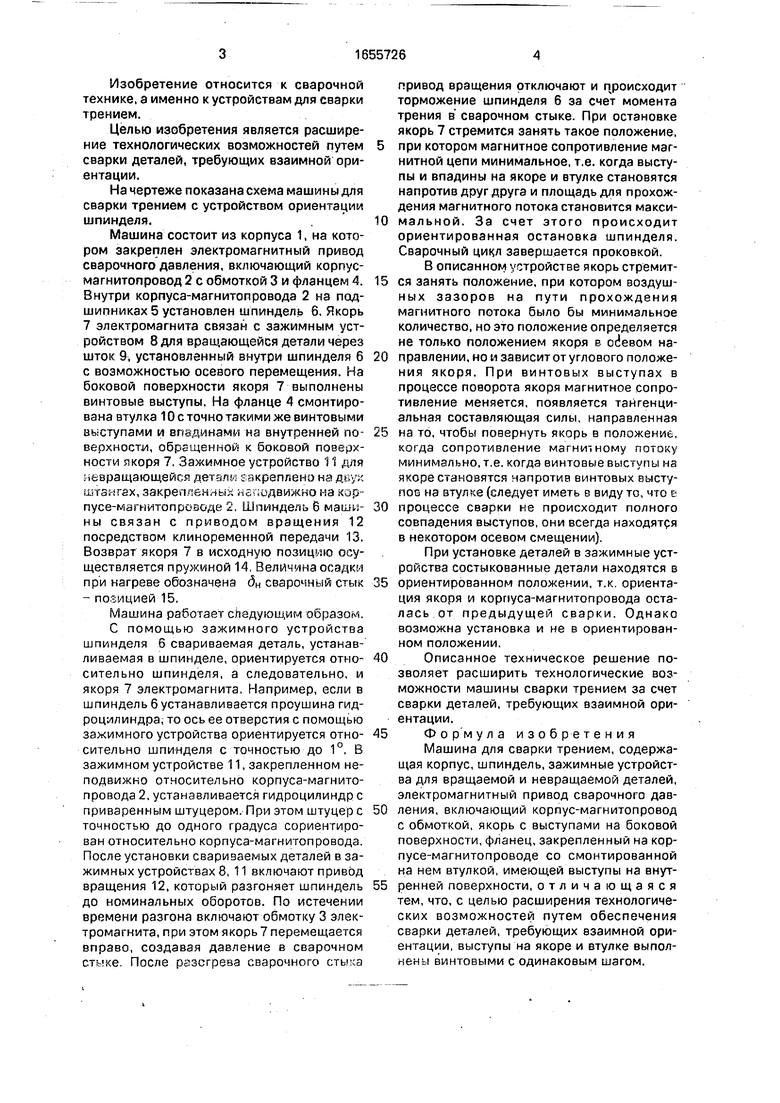

На чертеже показана схема машины для сварки трением с устройством ориентации шпинделя.

Машина состоит из корпуса 1, на котором закреплен электромагнитный привод сварочного давления, включающий корпус- магнитопровод 2 с обмоткой 3 и фланцем 4. Внутри корпуса-магнитопровода 2 на подшипниках 5 установлен шпиндель 6. Якорь 7 электромагнита связан с зажимным устройством 8 для вращающейся детали через шток 9, установленный внутри шпинделя 6 с возможностью осевого перемещения. На боковой поверхности якоря 7 выполнены винтовые выступы. На фланце 4 смонтирована втулка 10 с точно такими же винтовыми выступами и впадинами на внутренней поверхности, обращенной к боковой поверхности якоря 7. Зажимное устройство 11 для .«ьвращающейс.я скреплено на дну/, .тзнгах, закреп 1ея/(ы/. помодвижно на кор пусе-магнитоприводе 2. Шпиндель б машины связан с приводом вращения 12 посредством клиноременной передачи 13, Возврат якоря 7 в исходную позицию осуществляется пружиной 14, Величина осадки при нагреве обозначена дн сварочный стык - позицией 15.

Машина работает следующим образом.

С помощью зажимного устройства шпинделя 6 свариваемая деталь, устанавливаемая в шпинделе, ориентируется относительно шпинделя, а следовательно, и якоря 7 электромагнита. Например, если в шпиндель 6 устанавливается проушина гидроцилиндра, то ось ее отверстия с помощью зажимного устройства ориентируется относительно шпинделя с точностью до 1°. В зажимном устройстве 11, закрепленном неподвижно относительно корпуса-магнитопровода 2, устанавливается гидроцилиндр с приваренным штуцером. При этом штуцер с точностью до одного градуса сориентирован относительно корпуса-магнитопровода. После установки свариваемых деталей в зажимных устройствах 8, 11 включают привод вращения 12, который разгоняет шпиндель до номинальных оборотов. По истечении времени разгона включают обмотку 3 электромагнита, при этом якорь 7 перемещается вправо, создавая давление в сварочном стике. После разогрева сварочного стыка

привод вращения отключают и происходит торможение шпинделя 6 за счет момента трения в сварочном стыке. При остановке якорь 7 стремится занять такое положение,

при котором магнитное сопротивление магнитной цепи минимальное, т.е. когда выступы и впадины на якоре и втулке становятся напротив друг друга и площадь для прохождения магнитного потока становится максимальной. За счет этого происходит ориентированная остановка шпинделя. Сварочный цикл завершается проковкой. В описанном устройстве якорь стремится занять положение, при котором воздушных зазоров на пути прохождения магнитного потока было бы минимальное количество, но это положение определяется не только положением якоря s осевом направлении, но и зависит от углового положе- ния якоря. При винтовых выступах в процессе поворота якоря магнитное сопротивление меняется, появляется тангенциальная составляющая силы, направленная

на то. чтобы повернуть якорь в положение, когда сопротивление магнитному потоку минимально, т.е. когда винтовые выступы на якоре становятся напротив винтовых высту- поо на втулке (следует иметь в виду то, что е

процессе сварки не происходит полного совпадения выступов, они всегда находятся в некотором осевом смещении).

При установке деталей в зажимные устройства состыкованные детали находятся в

ориентированном положении, т.к. ориентация якоря и корпуса-магнитопровода осталась от предыдущей сварки. Однако возможна установка и не в ориентированном положении.

Описанное техническое решение позволяет расширить технологические возможности машины сварки трением за счет сварки деталей, требующих взаимной ориентации.

Формула изобретения

Машина для сварки трением, содержащая корпус, шпиндель, зажимные устройства для вращаемой и невращаемой деталей, электромагнитный привод сварочного давления, включающий корпус-магнитопровод с обмоткой, якорь с выступами на боковой поверхности, фланец,закрепленный на кор- пусе-магнитопроводе со смонтированной на нем втулкой, имеющей выступы на внутренней поверхности, отличающаяся тем, что, с целью расширения технологических возможностей путем обеспечения сварки деталей, требующих взаимной ориентации, выступы на якоре и втулке выполнены винтовыми с одинаковым шагом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки трением | 1987 |

|

SU1479243A1 |

| Машина для сварки трением | 1983 |

|

SU1076237A1 |

| Машина для сварки трением | 1983 |

|

SU1098723A1 |

| Машина для сварки трением | 1984 |

|

SU1232438A1 |

| Машина для сварки трением | 1986 |

|

SU1382624A1 |

| Устройство для сварки трением | 1981 |

|

SU1016119A1 |

| Машина для сварки трением | 1981 |

|

SU967734A1 |

| Машина для сварки трением | 1983 |

|

SU1080943A1 |

| Устройство для инерционной сварки трением | 1983 |

|

SU1146164A1 |

| Устройство для сварки трением | 1981 |

|

SU1006133A1 |

Изобретение относится к сварочной технике, а именно к устройствам для сварки трением. Цель изобретения - расширение технологических возможностей путем сварЛ ки деталей, требующих взаимной ориентации. Машина для сварки трением содержит корпус 1, шпиндель 6, зажимные устройства 8, 11 для вращаемой и невращаемой деталей, электромагнитный привод сварочного давления. Электромагнитный привод включает корпус-магнитопровод 2 с обмоткой 3, якорь 7 с выступами на боковой поверхности, а также фланец 4 с втулкой 10. На втулке 10 выполнены на внутренней образующей поверхности выступы. Выступы на якоре 7 и втулке 10 выполнены винтовыми с одинаковым шагом. Винтовые выступы дают возможность получить силу, создающую крутящий момент, направленный на ориентацию шпинделя в заданном угловом положении. 1 ил. v ё 0 сл ел VI N3 Os

| Устройство для сварки трением | 1987 |

|

SU1479243A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-06-15—Публикация

1988-12-14—Подача