Изобретение относится к электронной промышленности и может быть использовано для удаления ионов щелочных металлов из поверхностного слоя при изготовлении стеклянных подложек вакуумных фотоэлектронных приборов, а также для повышения светопропускания, стойкости и механической прочности стекла.

Цель изобретения - сокращение продолжительности процесса и повышение надежности изделий.

На фиг.1 схематически показано выщелачивание электронным цилиндрическим лучом; на фиг.2 - выщелачивание электронным ленточным лучом.

При обработке стекла в зависимости от требуемой глубины выщелачивания стекло подогревается до температуры (Тд - 400) - Тд°С. Это позволяет значительно снизить возникающие термонаправления, устраняет возможность разрушения под действием луча. При этих температурах стекло сохраняет диэлектрические свойства и движение

ионов стимулируется как полем температур, так и полем заряда, Применение же ленточного параксиального луча (500 - 2000)- (2000 - 10000) мкм позволяет упростить систему управления луча и устранить систему развертки луча. Отсутствие областей перекрытия (обработка осуществляется путем протягивания ленточного луча по поверхности) и подогрев стекла устраняют причину возникновения термонапряжений по площади обработанного изделия. При постоянной скорости движения луча на поверхности формируются квазиоднородные поля заряда и температур, которые определяют равномерность удаления щелочных ионов. Таким образом, при удалении ионов из стекла по предлагаемому способу устраняются температурные напряжения при воздействии луча, а также остаточные напряжения после воздействия луча и повышается равномерность глубины выщелоченного слоя. Это позволяет повысить надежность изделия. Кроме того, подогрев стекла позволяет

О

ел ся о to ю

существенно повысить энергию электронного пучка (без опасности разрушения), увеличить глубину проникновения первичных электронов и создаваемые на поверхности температуры. Это значительно (на два - три порядка) снижает время обработки.

Обработку стекла производят следующим образом.

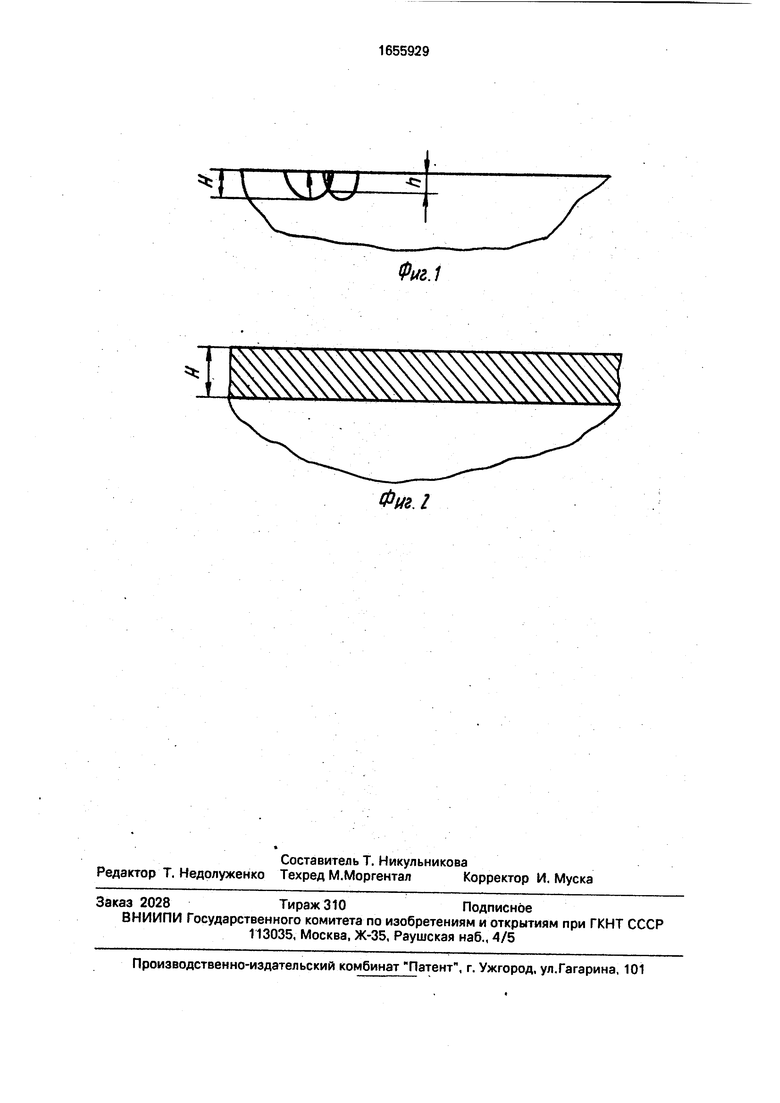

Стеклянные изделия устанавливают в держателе образцов на расстоянии 30 - 60 мм от анода пушки внутри устройства подогрева. Камера откачивается до давления Па. Стекло подогревают до (Тд-400)- Тд. Нижний предел определяют пределом возникающих напряжений для глубин выщелачивания примерно в сотни-тысячи А, а верхний предел для глубины выщелачивания в единицы микрометров (определяется экспериментально). При (Тд - 400) - Тд стекло выдерживается 5-20 мин для стабилизации и выравнивания температуры по объему. Затем включают электронную пушку, отключают подогрев и движущимся ленточным параксиальным электронным пучком проводят обработку стекла. Скорость движения луча 0,5 3,0 см/с, толщина 500 - 2000 мкм, удельная мощность (0,5

20)-102 Вт/см2. При удельной мощности менее 50 Вт/см2 и скорости 0,5 - 3 см/с удаление ионов происходит за время значительно превышающее время действия луча на стекло. При мощности более 2-Ю3 Вт/см2, скорости 0,5 - 3,0 см/с и температуре подогрева Тд возникают напряжения, разрушающие стекло при обработке или через некоторое время.

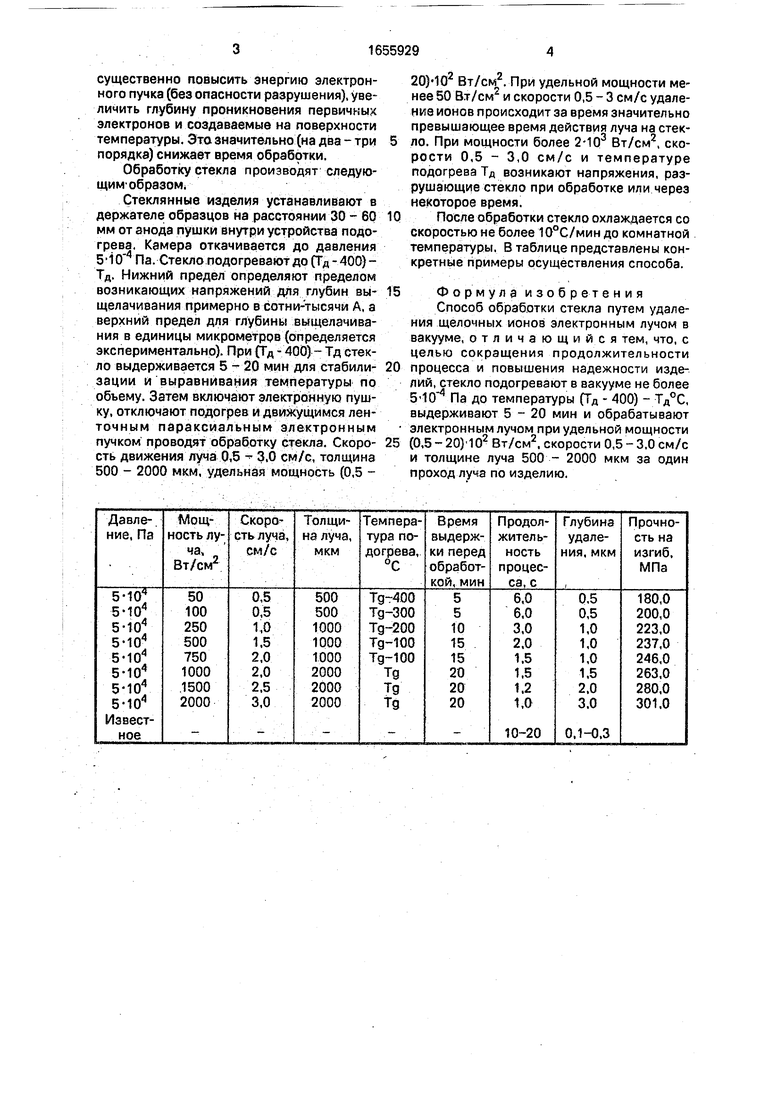

После обработки стекло охлаждается со скоростью не более 10°С/мин до комнатной температуры. В таблице представлены конкретные примеры осуществления способа.

Формула изобретения Способ обработки стекла путем удаления щелочных ионов электронным лучом в вакууме, отличающийся тем, что, с целью сокращения продолжительности процесса и повышения надежности изделий, стекло подогревают в вакууме не более Па до температуры (Тд - 400) - ТД°С, выдерживают 5-20 мин и обрабатывают электронным лучом при удельной мощности (0,5 - 20) 102 Вт/см2, скорости 0,5 - 3,0 см/с и толщине луча 500 - 2000 мкм за один проход луча по изделию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ БИНАРНЫХ И МНОГОКОМПОНЕНТНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2389109C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНИ КАДМИКОНА | 1986 |

|

SU1409060A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ВОЛОКОННЫХ МАТЕРИАЛОВ | 1992 |

|

RU2023690C1 |

| Способ получения матированных рисунков на поверхности стекла | 1990 |

|

SU1827367A1 |

| СПОСОБ СОЗДАНИЯ ЦВЕТНЫХ ИЗОБРАЖЕНИЙ В ПРОЗРАЧНЫХ СТЕКЛАХ | 2005 |

|

RU2288196C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2408633C1 |

| Технологический комплекс для ультразвуковой гидротермической очистки литых турбинных лопаток от керамического материала | 2018 |

|

RU2667267C1 |

| Способ обработки поверхности сплава никелида титана | 2017 |

|

RU2677033C1 |

| Способ электронно-лучевой сварки | 1990 |

|

SU1812031A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2036977C1 |

Изобретение относится к электронной промышленности и может быть использовано при изготовлении стеклянных подложек вакуумных фотоэлектронных приборов. Цель изобретения -сокращение продолжительности процесса и повышение надежности изделий. Для этого при обработке стекла путем удаления щелочных ионов электронным лучом в вакууме стекло подогревают в вакууме б-Ю 4 Па до (Тд -400) - Тд, °С выдерживают 5-20 мин и обрабатывают электронным лучом при удельной мощности (0,5 - 20). 102 Вт/см2, скорости 0,5 - 3,0 см/с и толщине луча 500 - 2000 мкм за один проход луча по изделию. Продолжительность обработки 1 - 6 с. 1 ил., 1 табл.

Ив./

Фм.г

| Мачулка Г.А.Лазерная обработка стекла | |||

| М.: Советское радио, 1979, с.26 - 100 | |||

| I | |||

| Vacuum Scler.ce and Technology, 1982, 20(3) p., p | |||

| Прибор для определения скорости движения и пройденного пути вагонами, автомобилями и т.п. | 1915 |

|

SU863A1 |

Авторы

Даты

1991-06-15—Публикация

1988-07-12—Подача