Изобретение относится к способу спонтанного получения мелкокристаллического монойодида меди и может быть использовано в различных областях неорганической химии, например как исходное сырье для создания композиционных материалов, в состав которых входил бы Cul, в акустооптике, пьезотехнике, в лазерной и сверхпроводниковой технике.

Цель изобретения - снижение температуры, давления процесса и повышение выхода конечного продукта.

Способ осуществляют следующим образом.

В кварцевый реактор загружают исходную шихту твердого монойодида меди, в нем размещают также кварцевую или фторопластовую перегородку с отверстиями, необходимыми для созда-

ния температурного перепада. Затем заливают водный раствор НВг с таким расчетом, чтобы отношение твердой и жидкой фаз было постоянным. Реактор закрывают фторопластовым затвором с отверстиями, в который вставлен кварцевый капилляр, соединенный с резиновой трубкой, которая отведена в кварцевую емкость с водой. Через капилляр и резиновую трубку проходит испаряющийся раствор после нагревани кварцевого реактора в печи сопротивления до заданной температуры и температурного перепада.

За счет температурного перепада по высоте реактора и испарения раствора создается пересыщение, необходимое для перекристаллизации монойоди- да меди. Испарение растворителя про- исходит самопроизвольно, так как обепечивается контакт раствора с водной средой через кварцевьй капилляр и резиновую трубку. Скорость испарения легко регулировать температурой раст вора и диаметром капилляра, введенного в фторопластовый затвор.

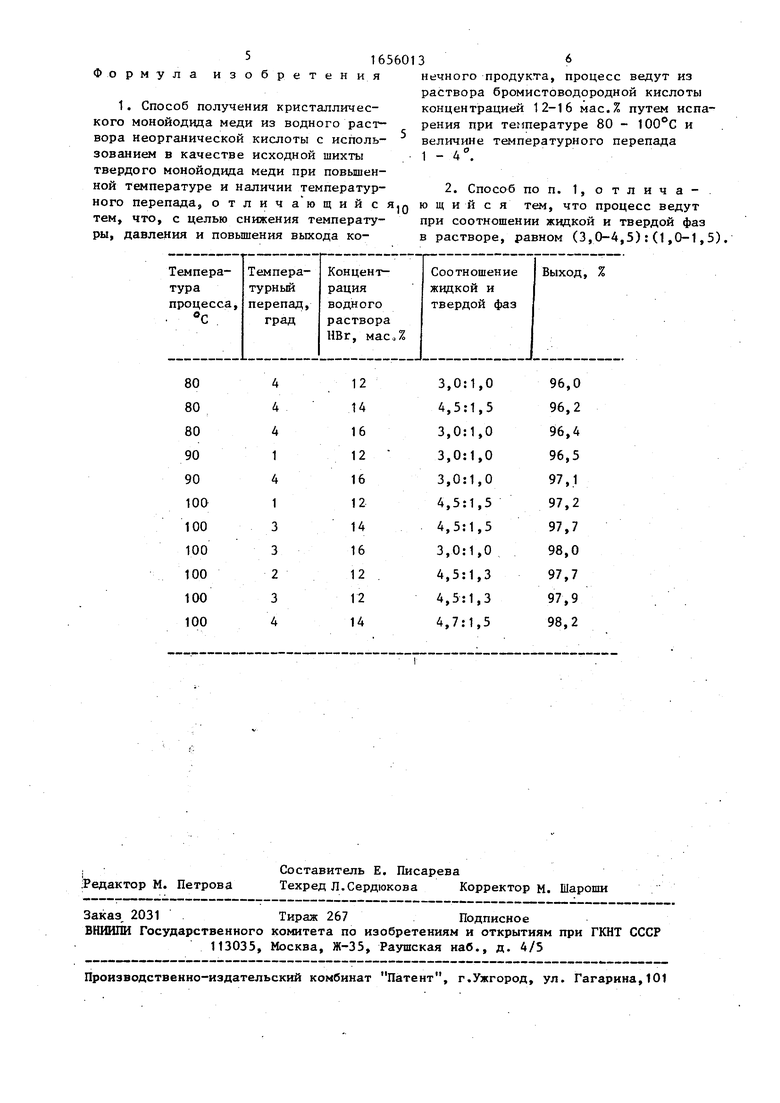

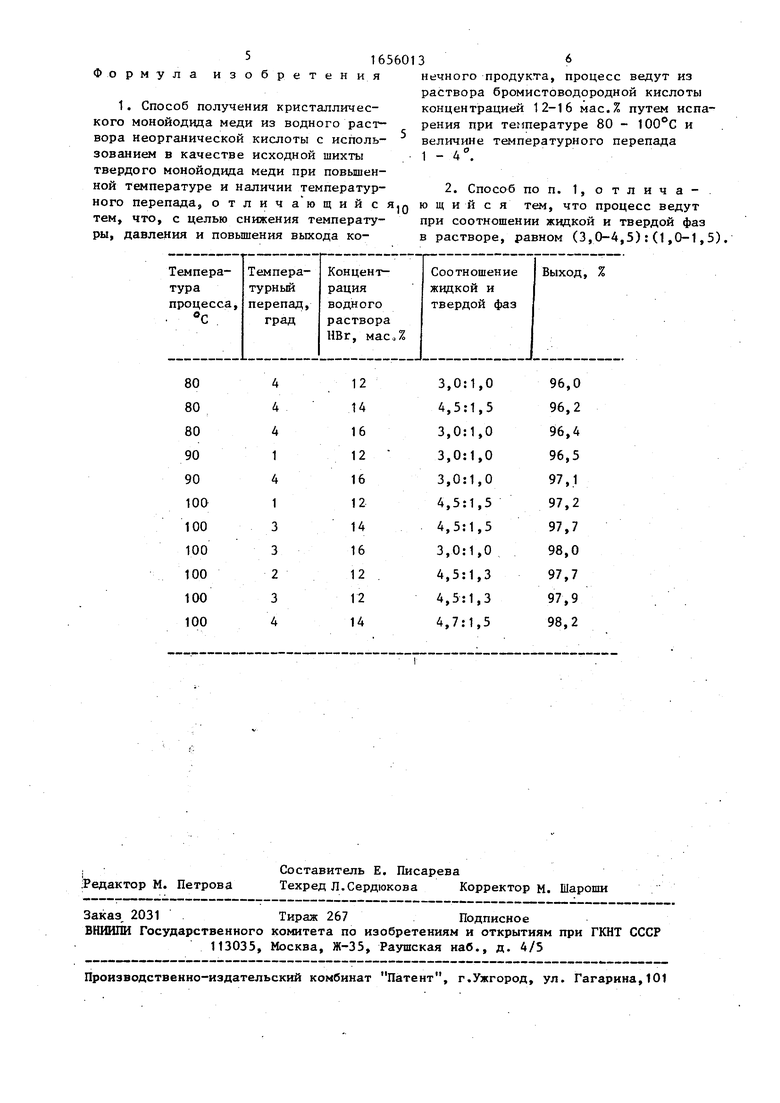

Пример 1. В кварцевый реактор емкостью 1 л загружают 350 г мо нойодида меди, затем устанавливают

перегородку и заливают водный раствор НВг концентрацией 12 мас.%, при этом соотношение жидкой и твердой фаз составляет 3,0-1,0. Реактор закрывают фторопластовым затвором, в который вставлен капилляр, соединенный с резиновой трубкой. В свою очередь трубка отведена в кварцевую емкость с водой. Подготовленный реактор помещают в печь сопротивления, где его нагревают до 80°С. Температурный пе .репад поддерживают равным 1°, время выдержки в стационарном режиме 4 сут. Исходная шихта растворяется и конвекционным движением раствора, вызванным температурным перепадом, транспортируется в объем раствора. В результате реакции взаимодействия с водным раствором НВг и за счет суммарного действия температурного перепада и

испарения растворителя через капилляр и резиновую трубку происходит быстрее пересыщение раствора растворенными формами монойодида меди с последую- ющей его кристаллизацией по всему объему реактора. Выход кристалличес- кого монойодида составляет 95,8% от веса исходной загрузки. Спектральный анализ показывает, что сумма приме,.

0 5

0

5

0

5

0

5

сей в полученных кристаллах Cul составляет 10 что свидетельствует об их хорошей чистоте.

Пример 2. В кварцевьй реактор емкостью 1 л загружают 350 г монойодида меди, устанавливают кварцевую перегородку с отверстиями и заливают смешанный водный раствор НВг концентрацией 14 мас.%. Соотношение жидкой и твердой фаз 3,0:1,0. Реактор герметизируют фторопластовым затвором с капилляром, соединенным с резиновой трубкой, которая отведена в кварцевую емкость с водой. Подготовленный реактор помещают в печь сопротивления, где его нагревают до 90°С с температурным перепадом 4 с Время выдержки кварцевого ,реактора в стацигонарном режиме j4 сут. Исходная шихта при указанных параметрах растворяется и конвекционным движением переносится в объем %раствора, где за счет температуного перепада и испарения растворителя происходит кристаллизация монойодида меди. Выход Cul составляет 96,2% от веса исходной загрузки. Чистота кристаллов монойодида меди аналогична описанной в примере 1.

Пример 3. Процесс получения кристаллического монойодида меди осуществляют аналогично примерам 1 и 2. Технологические параметры кристаллизации: температура 100 С, температурный перепад 4°, концентрация водного раствора НВг 16 мас.%, соотношение жидкой и твердой фаз 3,0:1,0. Время выдержки в режиме 4 сут. В результате предлагаемого технологического процесса происходит образование кристаллического, монойодида меди, выход которого составляет практически 98,8% от веса загрузки.

В таблице приведены основные технологические параметры получения кристаллического монойодида меди.

Предлагаемый способ получения монойодида меди обеспечивает его выход практически до 98,8%, простоту и эффективность процесса за счет аппаратурного оформления эксперимента (нет необходимости в использовании дорогостоящих стальных автоклавов), низкие температуры и атмосферное давление, что важно для техники безопасности, а также высокую чистоту ведения процесса получения кристаллического монойодида меди.

Формула

5165601

изобретения

1. Способ получения кристаллического монойодида меди из водного раствора неорганической кислоты с использованием в качестве исходной шихты твердого монойодида меди при повышенной температуре и наличии температурного перепада, отличающийся тем, что, с целью снижения температуры, давления и повышения выхода ко

36

печного продукта, процесс ведут из раствора бромистоводородной кислоты концентрацией 12-16 мас.% путем испарения при температуре 80 - 100°С и величине температурного перепада 1 - 4°.

2. Способ по п. отличающийся тем, что процесс ведут при соотношении жидкой и твердой фаз в растворе, равном (3,0-4,5):(1,0-1,5),

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кристаллов оксидно-галогенного соединения теллура | 1989 |

|

SU1641898A1 |

| Способ получения оксихлорида теллура | 1989 |

|

SU1643457A1 |

| Способ перекристаллизации диоксида теллура | 1987 |

|

SU1491809A1 |

| Способ получения диоксида германия тетрагональной модификации | 1989 |

|

SU1682413A1 |

| Способ выращивания монокристаллов бромистого свинца Р @ В @ | 1990 |

|

SU1778202A1 |

| ГИДРОТЕРМАЛЬНЫЙ СПОСОБ ВЫРАЩИВАНИЯ КРУПНОРАЗМЕРНЫХ КРИСТАЛЛОВ ОРТОФОСФАТОВ АЛЮМИНИЯ ИЛИ ГАЛЛИЯ | 2000 |

|

RU2186884C2 |

| Способ получения монокристаллов оксида тантала /У/ | 1990 |

|

SU1747544A1 |

| Способ гидротермальной перекристаллизации ортофосфата галлия | 1988 |

|

SU1692942A1 |

| Способ получения фосфатов элементов III группы гидротермальным методом | 1990 |

|

SU1773953A1 |

| Способ получения монокристаллов оксида висмута | 1989 |

|

SU1723211A1 |

Изобретение относится к способам спонтанного получения мелкокристаллического монойодида меди и может быть использовано в различных областях неорганической химии, например как исходное сырье для создания композиционных материалов, в состав которых входил бы Cul, в акустооптике, пьезотехнике, в лазерной и сверхпроводниковой технике. Способ позволяет снизить температуру и давление процесса и повысить выход конечного продукта. Кристаллический монойодид меди получают из водного раствора бромистоводородной кислоты и твердого монойодида меди. Вследствие достаточной абсолютной величины растворимости монойодида меди в водном растворе НВг можно использовать метод испарения раствора в условиях температурного перепада, создавая его равным 1 - 4°, и проводить процесс перекристаллизации монойодида меди при 80 - 100 Си атмосферном давлении. Для осуществления способа перекристаллизации монойодида меди при такой температуре необходима концентрация водного раствора НВг 12 - 16 мас.%. Причем перекристаллизацию ведут при соотношении жидкой и твердой фаз (3,0-4,5):(1,0-1,5). Использование данного способа обеспечивает выход кристаллического монойодида меди до 98,8%. 1 з,п. ф-лы, 1 табл. S сл о ел о о со

| Пополитов В.И., Мининзон Ю.М., Никитенко В.А., Стоюхин С.Г | |||

| Растворимость, кристаллизация и физические свойства монойодида меди | |||

| Кристаллография | |||

| Т | |||

| Солесос | 1922 |

|

SU29A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| 779 - 784. | |||

Авторы

Даты

1991-06-15—Публикация

1989-07-31—Подача