Изобретение относится к газотермическому напылению, в частности для восстановления изношенных деталей в машиностроении и энергетике.

Цель изобретения - повышение надежности работы головки и улучшение качества покрытия преимущественно из порошковых и композиционных проволок.

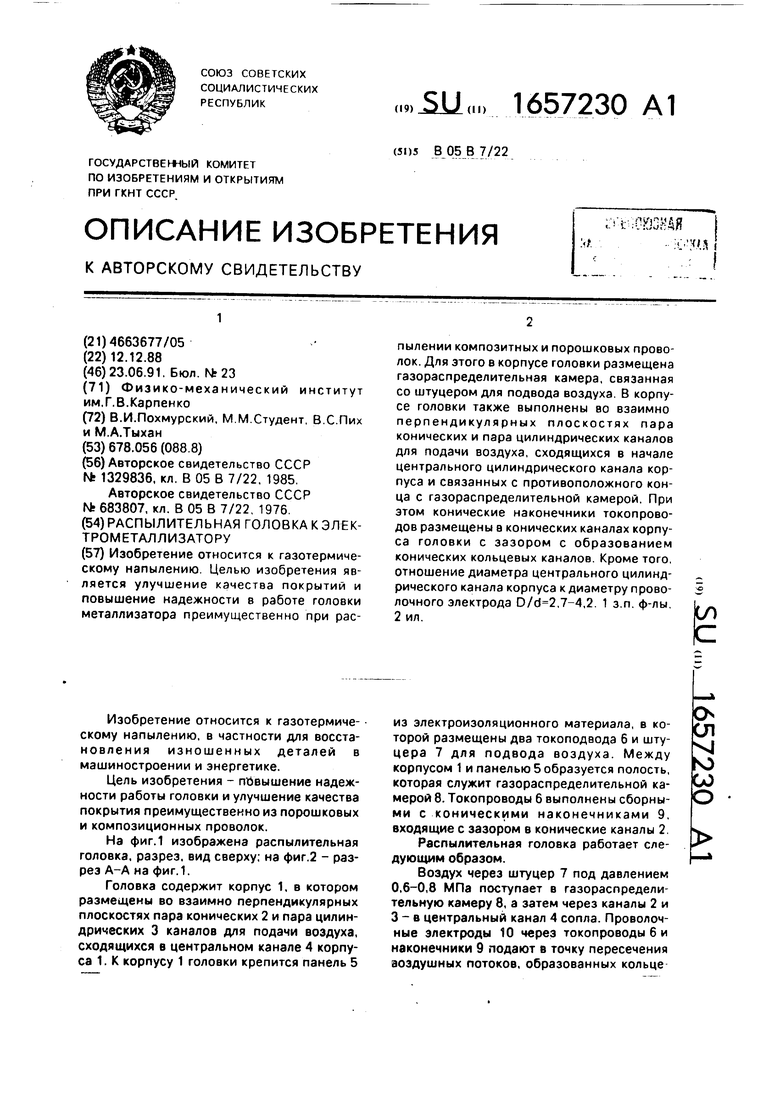

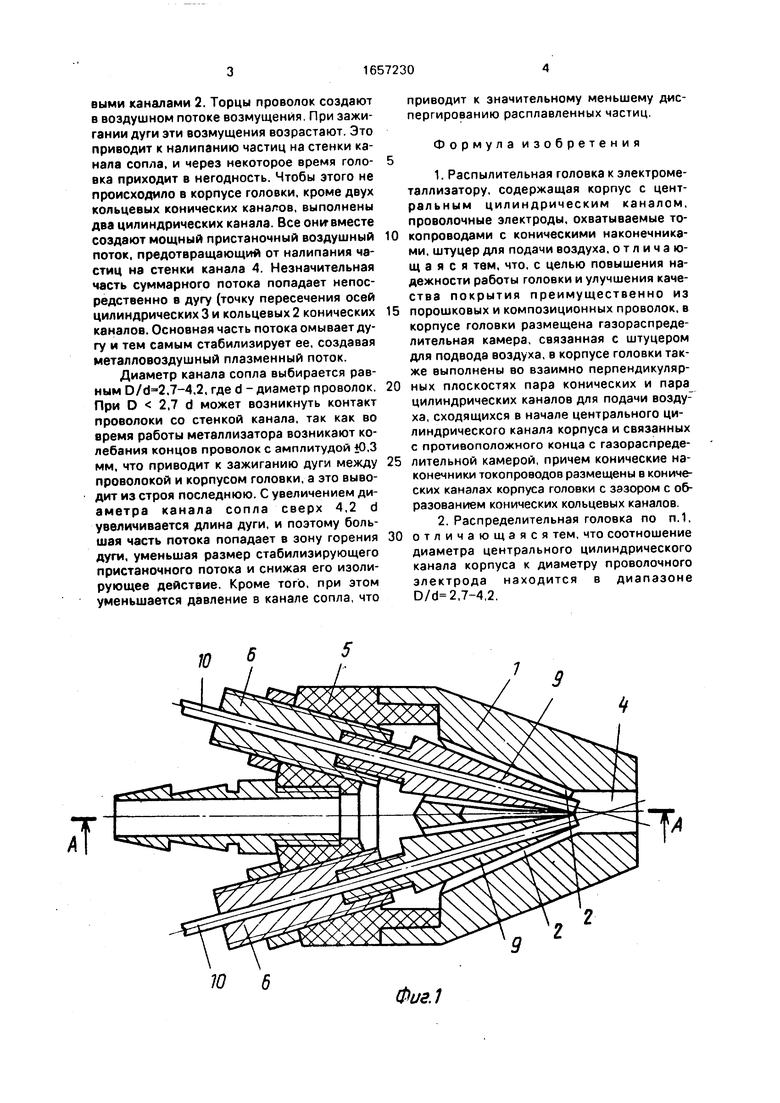

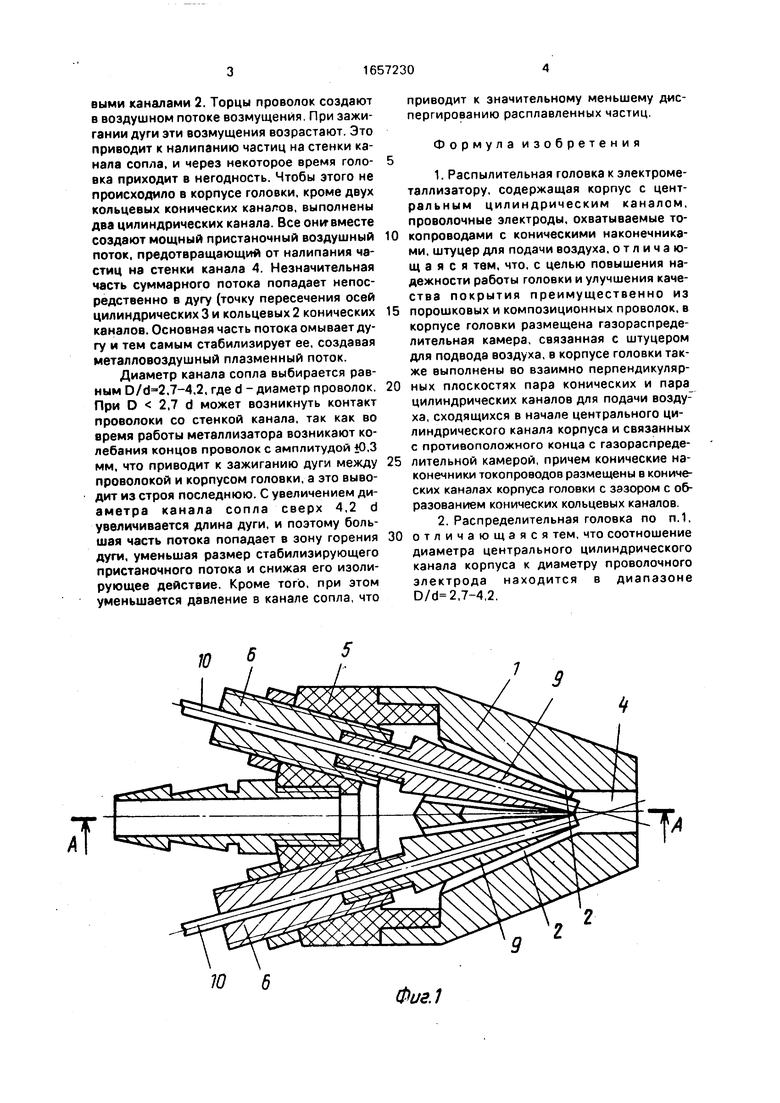

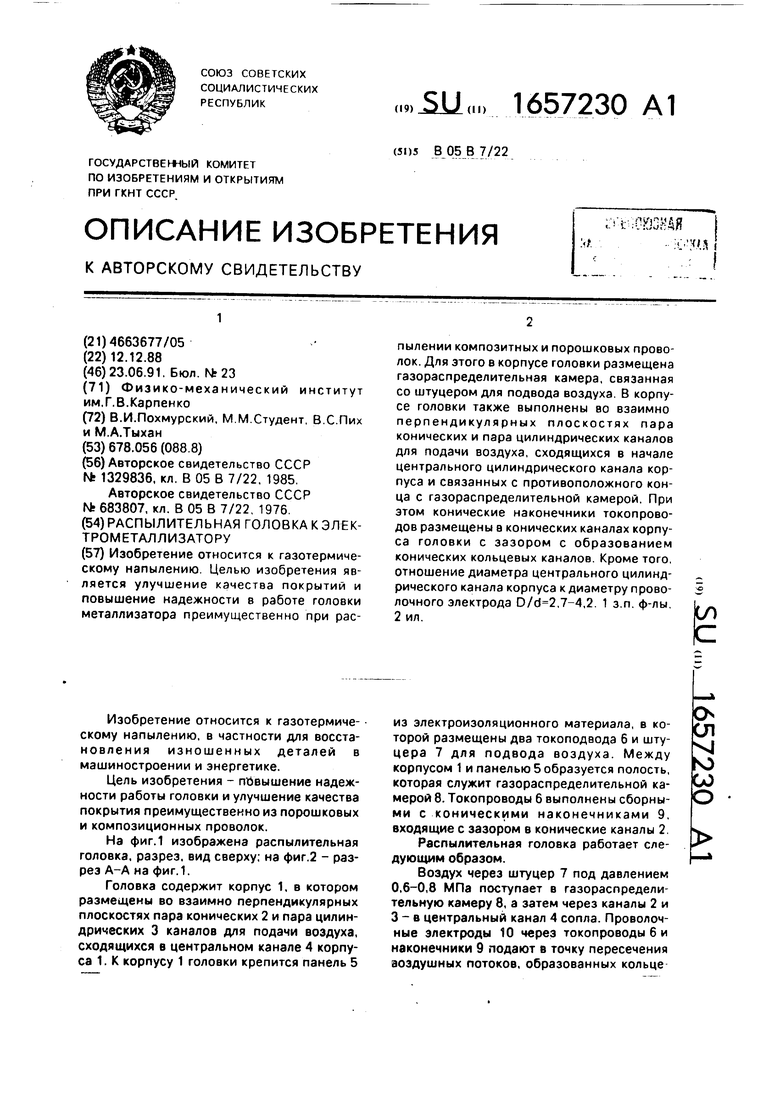

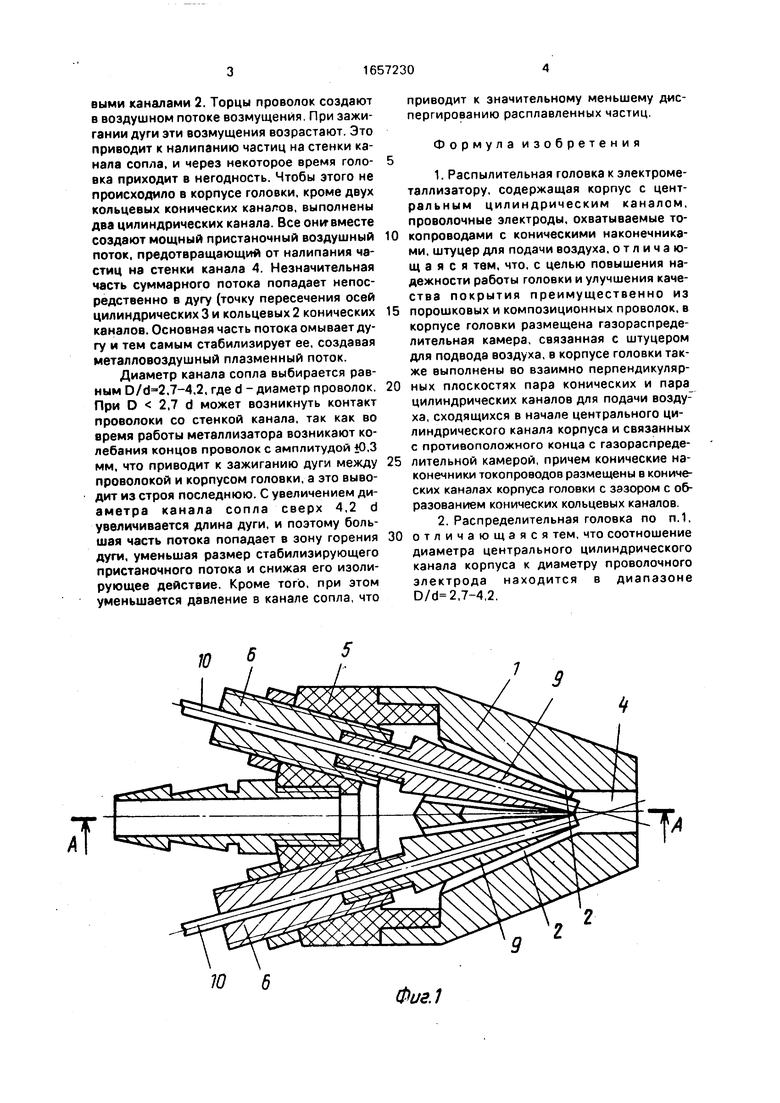

На фиг.1 изображена распылительная головка, разрез, вид сверху; на фиг.2 - разрез А-А на фиг.1.

Головка содержит корпус 1, в котором размещены во взаимно перпендикулярных плоскостях пара конических 2 и пара цилиндрических 3 каналов для подачи воздуха, сходящихся в центральном канале 4 корпуса 1. К корпусу 1 головки крепится панель 5

из электроизоляционного материала, в которой размещены два токоподвода 6 и штуцера 7 для подвода воздуха. Между корпусом 1 и панелью 5 образуется полость, которая служит газораспределительной камерой 8. Токопроводы 6 выполнены сборными с коническими наконечниками 9, входящие с зазором в конические каналы 2.

Распылительная головка работает следующим образом.

Воздух через штуцер 7 под давлением 0,6-0,8 МПа поступает в газораспределительную камеру 8, а затем через каналы 2 и 3 - в центральный канал 4 сопла. Проволочные электроды 10 через токопроводы 6 и наконечники 9 подают в точку пересечения воздушных потоков, образованных кольце

выми каналами 2. Торцы проволок создают в воздушном потоке возмущения. При зажигании дуги эти возмущения возрастают. Это приводит к налипанию частиц на стенки канала сопла, и через некоторое время голо- вка приходит в негодность. Чтобы этого не происходило в корпусе головки, кроме двух кольцевых конических каналов, выполнены два цилиндрических канала. Все они-вместе создают мощный пристаночный воздушный поток, предотвращающий от налипания частиц на стенки канала 4. Незначительная часть суммарного потока попадает непосредственно в дугу (точку пересечения осей цилиндрических3 и кольцевых 2 конических каналов. Основная часть потока омывает дугу и тем самым стабилизирует ее, создавая металловоздушный плазменный поток.

Диаметр канала сопла выбирается равным .7-4,2, где d - диаметр проволок. При D 2,7 d может возникнуть контакт проволоки со стенкой канала, так как во время работы металлизатора возникают колебания концов проволок с амплитудой 10,3 мм, что приводит к зажиганию дуги между проволокой и корпусом головки, а это выводит из строя последнюю. С увеличением диаметра канала сопла сверх 4,2 d увеличивается длина дуги, и поэтому большая часть потока попадает в зону горения дуги, уменьшая размер стабилизирующего пристеночного потока и снижая его изолирующее действие. Кроме того, при этом уменьшается давление в канале сопла, что

приводит к значительному меньшему диспергированию расплавленных частиц.

Формула изобретения

1.Распылительная головка к электроме- таллизатору, содержащая корпус с центральным цилиндрическим каналом, проволочные электроды, охватываемые то- копроводами с коническими наконечниками, штуцер для подачи воздуха, отличающаяся тем, что, с целью повышения надежности работы головки и улучшения качества покрытия преимущественно из порошковых и композиционных проволок, в корпусе головки размещена газораспределительная камера, связанная с штуцером для подвода воздуха, в корпусе головки также выполнены во взаимно перпендикулярных плоскостях пара конических и пара цилиндрических каналов для подачи воздуха, сходящихся в начале центрального цилиндрического канала корпуса и связанных с противоположного конца с газораспределительной камерой, причем конические наконечники токопроводов размещены в конических каналах корпуса головки с зазором с образованием конических кольцевых каналов.

2.Распределительная головка по п.1. отличающаяся тем, что соотношение диаметра центрального цилиндрического канала корпуса к диаметру проволочного электрода находится в диапазоне D/d 2,7-4,2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродуговой металлизатор "Дракон" | 2018 |

|

RU2687905C1 |

| РАСПЫЛИТЕЛЬНАЯ ГОЛОВКА ЭЛЕКТРОДУГОВОГО МЕТАЛЛИЗАТОРА | 2000 |

|

RU2191637C2 |

| ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАТОР | 2003 |

|

RU2254933C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 2013 |

|

RU2530580C1 |

| ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАТОР | 2002 |

|

RU2220008C1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОКОМПОНЕНТНОГО ПОКРЫТИЯ ПРИ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 2016 |

|

RU2641427C1 |

| Электрометаллизатор | 1977 |

|

SU802394A1 |

| Проволочный электродуговой металлизатор | 1987 |

|

SU1484378A1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 1991 |

|

RU2027527C1 |

| Проволочный электродуговой металлизатор | 1991 |

|

SU1790452A3 |

Изобретение относится к газотермическому напылению. Целью изобретения является улучшение качества покрытий и повышение надежности в работе головки металлизатора преимущественно при распылении композитных и порошковых проволок. Для этого в корпусе головки размещена газораспределительная камера, связанная со штуцером для подвода воздуха. В корпусе головки также выполнены во взаимно перпендикулярных плоскостях пара конических и пара цилиндрических каналов для подачи воздуха, сходящихся в начале центрального цилиндрического канала корпуса и связанных с противоположного конца с газораспределительной камерой. При этом конические наконечники токопрово- дов размещены в конических каналах корпуса головки с зазором с образованием конических кольцевых каналов. Кроме того, отношение диаметра центрального цилиндрического канала корпуса к диаметру проволочного электрода ,7-4,2. 1 з.п. ф-лы, 2 ил. СО

Ю 6

Фиг.1

Фиг. 2

| Распылительная головка электродугового металлизатора | 1985 |

|

SU1329836A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Распылительная головка к электрометаллизатору | 1976 |

|

SU683807A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-06-23—Публикация

1988-12-12—Подача