Изобретение относится к очистке полых изделий и может быть использовано для очистки жидкостью и газом изделий с тупиковыми полостями в машиностроении, а также других отраслях народного хозяйства.

Цель изобретения - повышение качества очистки изделий с тупиковыми полостями.

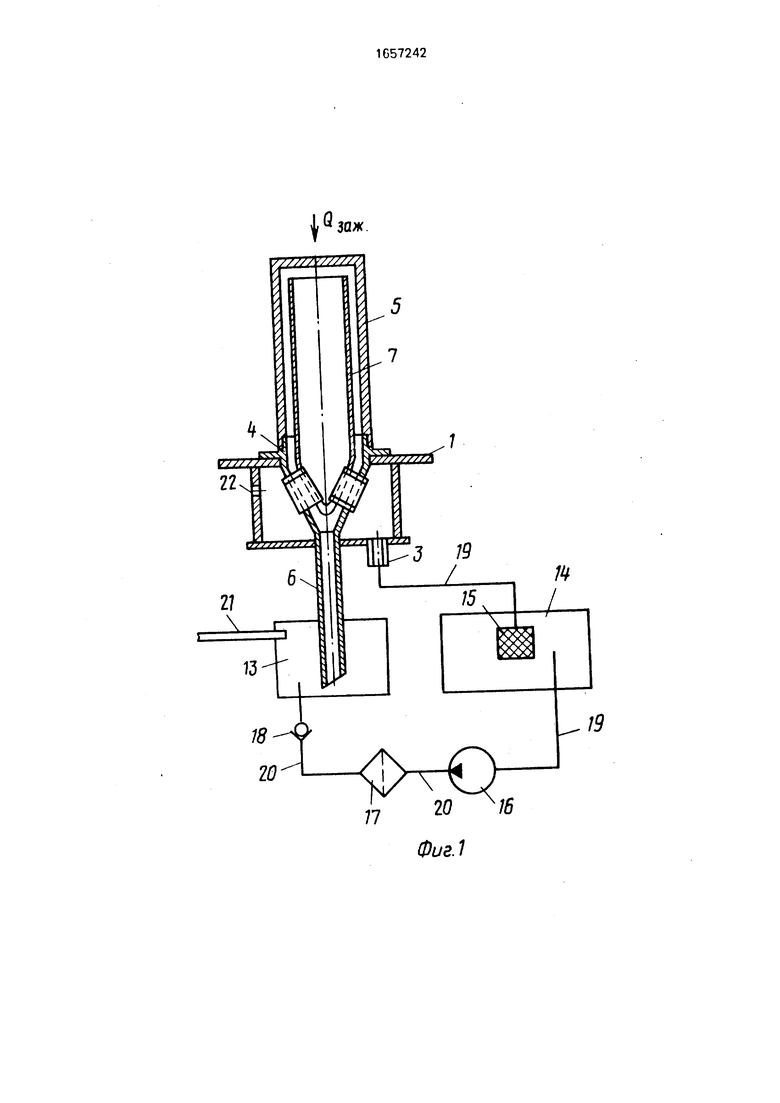

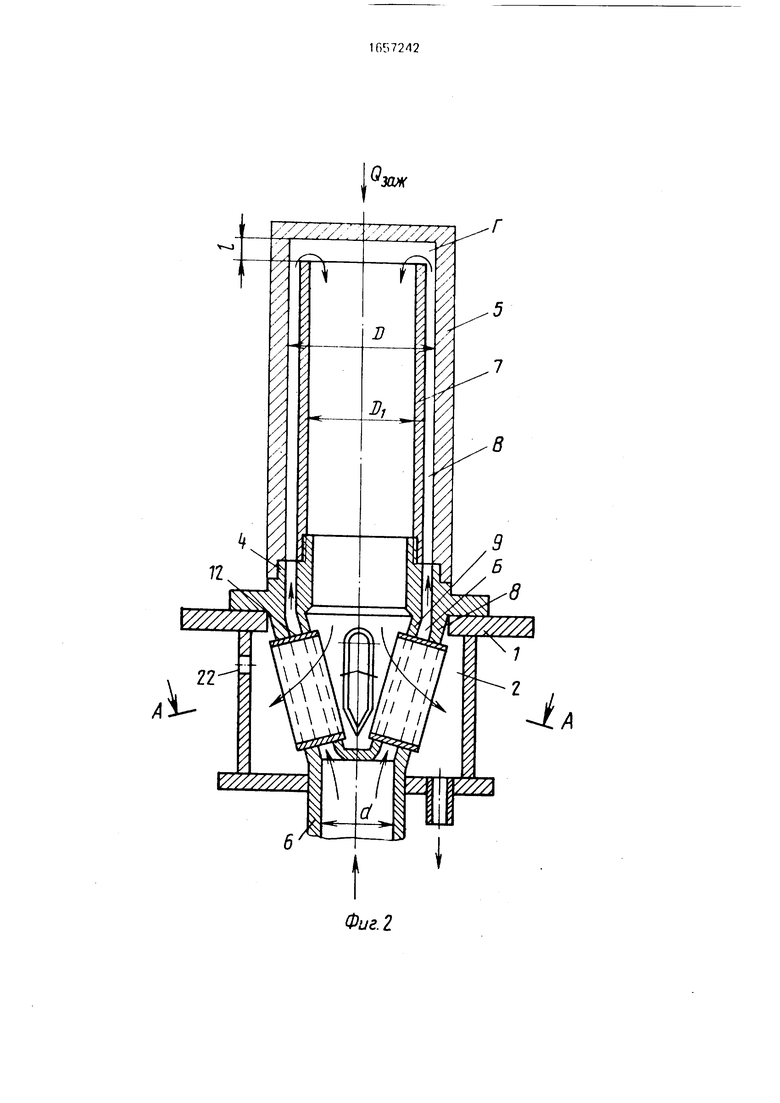

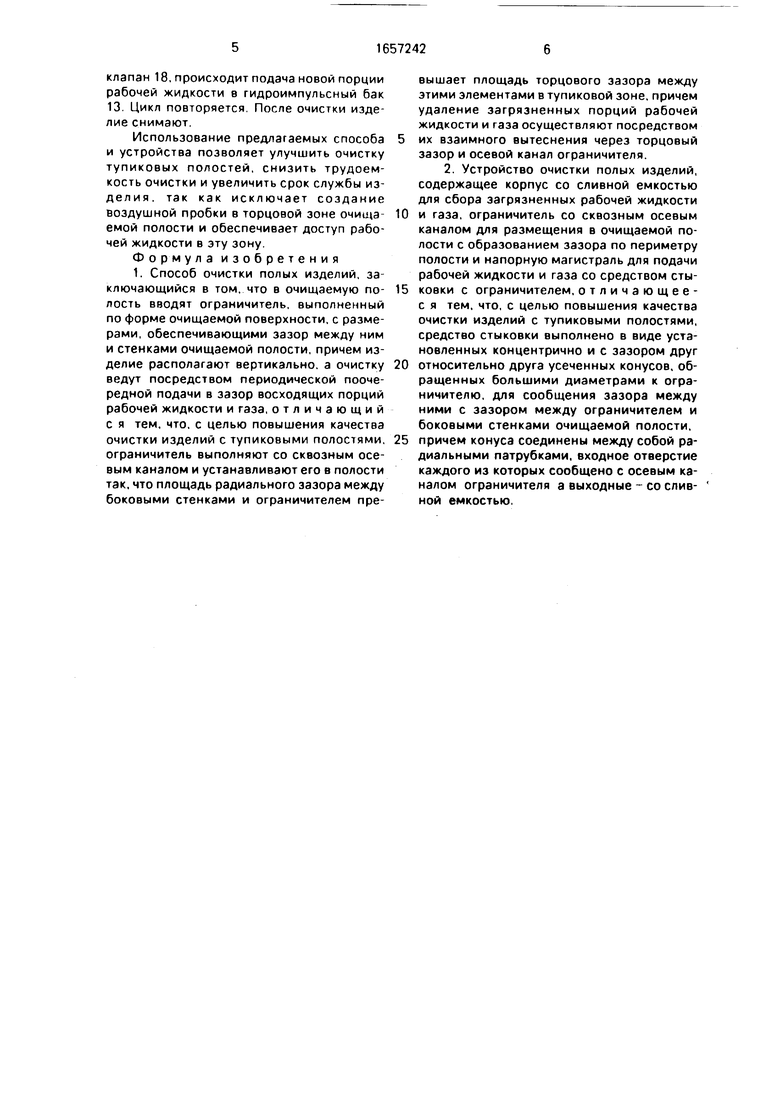

На фиг. 1 представлена общая принципиальная схема для осуществления способа очистки; на фиг. 2 - устройство, разрез; на фиг. 3 - сечение А-А на фиг. 2.

Способ очистки полых изделий осуществляют следующим образом.

Корпус изделия, например, гидроамортизатора гусеничной машины устанавливают вертикально с введением в очищаемую полость полого ограничителя с образованием радиального по всему периметру очищаемой поверхности и торцового между ограничителем и дном очищаемой поверхности зазоров.

При этом соотношение площади радиального зазора

Q

Sp 4-4-L)

где D - диаметр очищаемой полости;

DI - наружный диаметр ограничителя и площади торцового зазора

ST nDi

где I - расстояние между дном очищаемой полости и торцом ограничителя выбирают

о ел VJ ю го

Sp/St 1, что дает возможность провести качественную очистку дна полости рабочей жидкостью без прорыва сжатого воздуха.

Рабочую жидкость и сжатый воздух подают поочередно порциями в зазоры. Сначала под давлением 2,5 кгс/см с помощью нагнетательного насоса подают порцию рабочей жидкости ,35 л в гидроимпульсный бак, а затем в гидроимпульсный бак подают сжатый воздух давлением 6 кгс/см2. При этом происходит повышение давления в гидроимпульсном баке, и порция рабочей жидкости сжатым воздухом выдавливается в радиальный зазор между очищаемой поверхностью и ограничителем, где под действием постоянного подбора сжатого воздуха движется равноускоренно и производит очистку загрязненной поверхности. Находящийся в тупиковой полости корпуса гидроамортизатора воздух, не создавая воздушной подушки, удаляется посредством вытеснения его порцией рабочей жидкости через торцовый зазор и внутреннюю полость полого ограничителя в атмос феру. Загрязненную рабочую жидкость через торцовый зазор и внутреннюю полость ограничителя сжатым воздухом удаляют в гидробак. Через 3-5 с подачу сжатого воздуха прекращают и после прохождения очистки порцию рабочей жидкости снова подают в гидроимпульсный бак. Цикл повторяется. Через 80-90 циклов очистку заканчивают.

Устройство состоит из корпуса 1, содержащего сливную емкость 2 для сбора загрязненной жидкости, сливной патрубок 3 и центрирующий поясок 4 в верхней части корпуса 1 для установки очищаемого изделия 5,напорной магистрали 6 и полого ограничителя 7. Средство стыковки размещено внутри корпуса 1 и выполнено в виде кон- центрично установленных с зазором Б конусов 8 и 9 со сливными патрубками 10 и 11, образованными ребрами 12. В нижней части магистрали 6 расположен гидолимпульс- ный бак 13, который, в свою очередь, связан со средством для подачи и удаления рабочей жидкости и газа, содержащим гидробак 14 со сливным фильтром 15, нагнетающий насос 16, фильтр 17 тонкой очистки, обрат ный клапан 18, соединенные между собой трубопроводами 19 и 20, и магистраль 21 для подвода сжатого газа с пневмораспре- делителем (не показан). Сливной патрубок 3 с помощью трубопровода 19 соединен с гидробаком 14, а отверстие 22 в корпусе 1 служит для соединения емкости 2 с атмосферой. Размеры ограничителя 7 выбраны так, что с внутренней поверхностью

изделия 5 образуют радиальный В и торцовый Г зазоры.

Причем SH SP ST.

где SH - страли 6;

n-tf

площадь напорной маги10

d - внутренний диаметр напорной магистрали;

s лС#ч&

SP4

площадь радиально.с го зазора В:

S, 7rDi I pa Г.

площадь торцового зазо

Устройство работает следующим образом.

На центрирующий поясок 4 корпуса 1 устанавливают очищаемое изделие 5, образуя с очищаемой поверхностью и ограничителем 7 радиальный В и торцовый Г зазоры Изделие закрепляют с помощью зажимного механизма (не показан). Рабочую жидкость подают .из гидробака 14 с помощью нагнетательного насоса 16 через фильтр 17

тонкой очистки, обратный клапан 18 в гидроимпульсный бак 13. Периодически через магистраль 21 в гидроимпульсный бак 13 подается сжатый газ. При этом происходит повышение давления в гидроимпульсном баке 13, обратный клапан 18 закрывается и порция рабочей жидкости сжатым газом выдавливается в напорную магистраль 6. откуда в зазор Б между конусами 8 и 9 и далее, обтекая ребра 12, подается в радиальный зазор

В между ограничителем 7 и очищаемой поверхностью изделия 5, где под действием постоянного подпора сжатого газа движется равноускоренно и производит очистку загрязненной поверхности. Находящийся в

тупиковой полости изделия 5 газ удаляют посредством вытеснения его порцией рабочей жидкости через торцовый зазор Г и внутреннюю полость полого ограничителя 7, а далее через сливные патрубки 10 и 11, образованные ребрами 12, в сливную емкость 2 корпуса 1, откуда через отверстие 20 в атмосферу.

Тот же путь проходит загрязненная рабочая жидкость, но из сливной емкости 2

через сливной патрубок 3 и фильтр 15 попадает в гидробак 14. Установленный на магистрали 21 пневмораспределитель (не показан) прекращает подачу сжатого газа в гидроимпульсный бак 13, давление в котором выравнивается и открывается обратный

клапан 18, происходит подача новой порции рабочей жидкости в гидроимпульсный бак 13. Цикл повторяется. После очистки изделие снимают.

Использование предлагаемых способа и устройства позволяет улучшить очистку тупиковых полостей, снизить трудоемкость очистки и увеличить срок службы из- делия, так как исключает создание воздушной пробки в торцовой зоне очищаемой полости и обеспечивает доступ рабочей жидкости в эту зону.

Формула изобретения 1. Способ очистки полых изделий, заключающийся в том. что в очищаемую полость вводят ограничитель, выполненный по форме очищаемой поверхности, с размерами, обеспечивающими зазор между ним и стенками очищаемой полости, причем изделие располагают вертикально, а очистку ведут посредством периодической поочередной подачи в зазор восходящих порций рабочей жидкости и газа, отличающий с я тем, что, с целью повышения качества очистки изделий с тупиковыми полостями, ограничитель выполняют со сквозным осевым каналом и устанавливают его в полости так, что площадь радиального зазора между боковыми стенками и ограничителем превышает площадь торцового зазора между этими элементами в тупиковой зоне, причем удаление загрязненных порций рабочей жидкости и газа осуществляют посредством

их взаимного вытеснения через торцовый зазор и осевой канал ограничителя.

2. Устройство очистки полых изделий, содержащее корпус со сливной емкостью для сбора загрязненных рабочей жидкости

и газа, ограничитель со сквозным осевым каналом для размещения в очищаемой полости с образованием зазора по периметру полости и напорную магистраль для подачи рабочей жидкости и газа со средством стыковки с ограничителем, отличающее- с я тем. что, с целью повышения качества очистки изделий с тупиковыми полостями, средство стыковки выполнено в виде установленных концентрично и с зазором друг

относительно друга усеченных конусов, обращенных большими диаметрами к ограничителю, для сообщения зазора между ними с зазором между ограничителем и боковыми стенками очищаемой полости,

причем конуса соединены между собой радиальными патрубками, входное отверстие каждого из которых сообщено с осевым каналом ограничителя а выходные - со сливной емкостью.

ы

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для очистки трубопроводов | 1985 |

|

SU1297953A1 |

| ГИДРОБАК НАДДУВАЕМЫЙ | 1970 |

|

SU282853A1 |

| УСТРОЙСТВО ДЛЯ ПОДДЕРЖАНИЯ ЧИСТОТЫ РАБОЧЕЙ ЖИДКОСТИ В ПОЛОСТЯХ ГИДРОЦИЛИНДРА | 2024 |

|

RU2833230C1 |

| Установка для промывки, опрессовки и заправки гидросистем | 1980 |

|

SU891123A1 |

| Способ промывки гидроцилиндров | 1990 |

|

SU1754231A1 |

| АГРЕГАТ ПИТАНИЯ РУЛЕВЫХ МАШИН | 2010 |

|

RU2499916C2 |

| Стенд для промывки трубопроводов газожидкостной средой | 1985 |

|

SU1359975A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПОЛЫХ ИЗДЕЛИЙ | 1991 |

|

RU2024335C1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ ЖИДКОСТИ В СТРУЕ ДИСПЕРСИОННОЙ ВОЗДУШНОЙ СРЕДЫ В АЭРОЗОЛЬ И МОБИЛЬНЫЙ ГЕНЕРАТОР АЭРОЗОЛЯ РЕГУЛИРУЕМОЙ МНОГОМЕРНЫМ ВОЗДЕЙСТВИЕМ ДИСПЕРСНОСТИ, СМЕСИТЕЛЬ, КЛАПАН СОГЛАСОВАНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ) | 2011 |

|

RU2489201C2 |

| Система защиты гидропривода | 2020 |

|

RU2739221C1 |

Изобретение относится к очистке полых изделий и может быть использовано для очистки изделий с тупиковыми полостями в машиностроении, а также других отраслях народного хозяйства. Изобретение позволяет повысить качество очистки изделий с тупиковыми полостями. В вертикально расположенную тупиковую полость изделия вводят полый ограничитель с образованием радиального и торцового зазора с тупиковой полостью с соотношением их Я. очистку ведут последовательно поочередной восходящей подачей порций рабочей жидкости и газа в радиальный зазор соосно с изделием, а загрязненную рабочую жидкость и газ удаляют посредством взаимного вытеснения через торцовый зазор и внутреннюю полость ограничителя. Устройство имеет средство стыковки в виде двух установленных с зазором концентрично усеченных конусов, обращенных большим основанием к ограничителю Отвод загрязнений осуществляется через осевой канал ограничителя, радиальные патрубки, соединяющие конуса. 2 с.п. ф-лы, 3 ил. СО С

жкЛ

IKLS31

t

гь rxi

.e

Л J

ro

ю /г

/2

8

9 В

ФигЗ

| Способ очистки полых изделий | 1985 |

|

SU1378948A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1991-06-23—Публикация

1989-05-03—Подача