Изобретение относится к способам дуговой наплавки под флюсом цилиндрических поверхностей при восстановлении изношенных и упрочнении новых деталей, преимущественно наплавки внутренних поверхностей отверстий ступиц колесных центров при восстановлении натяга, необходимого для запрессовки Деталей на ось, и может быть использовано в различных отраслях народного хозяйства для наплавки рабочих поверхностей массивных деталей.

Цель изобретения - повышение качества наплавки, преимущественно для ступиц

колесных центров, изготовленных из сред- неуглеродистой стали

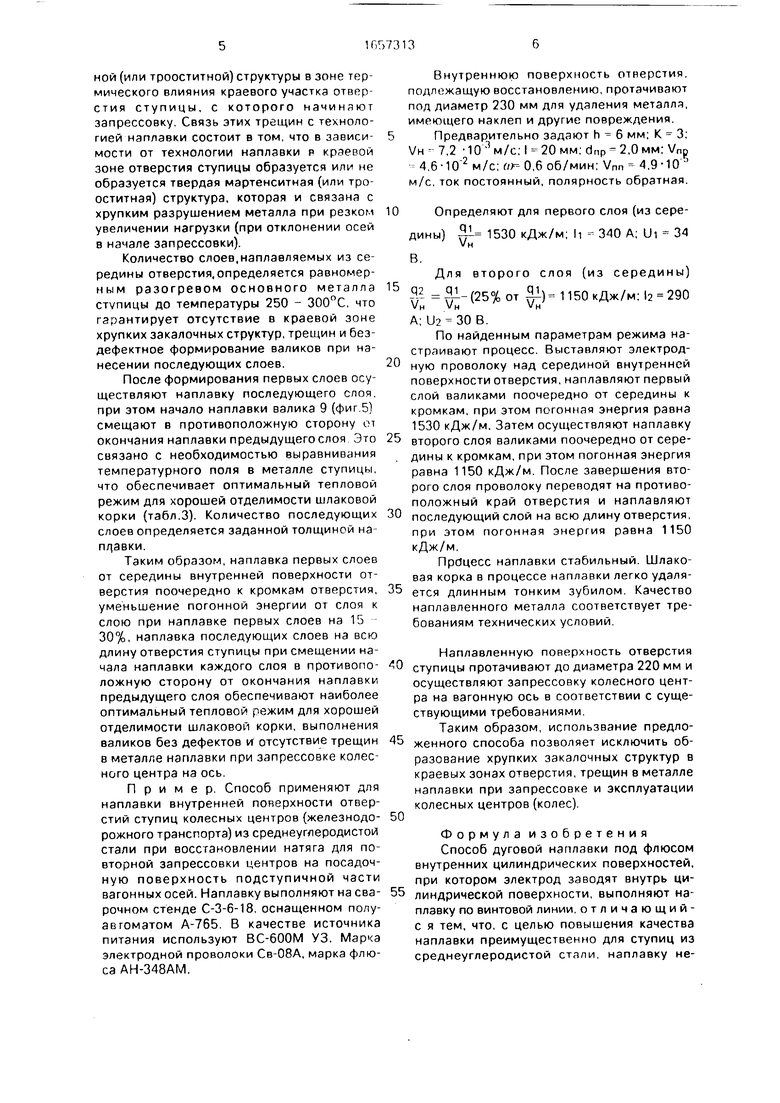

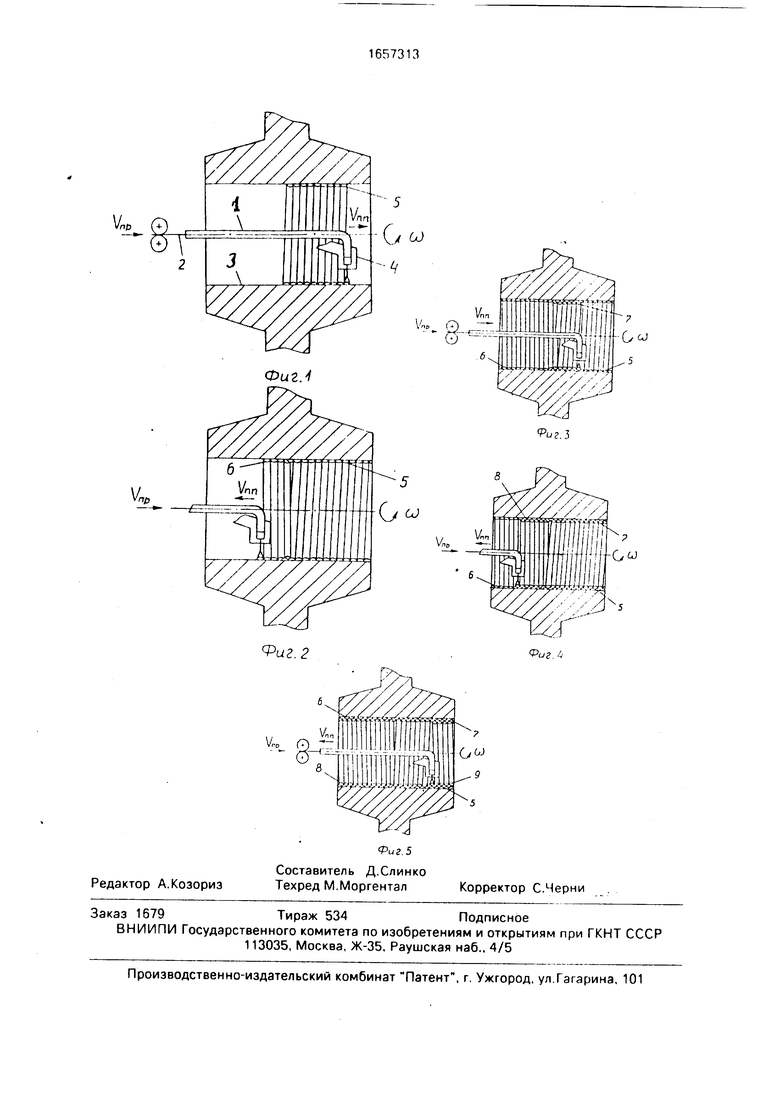

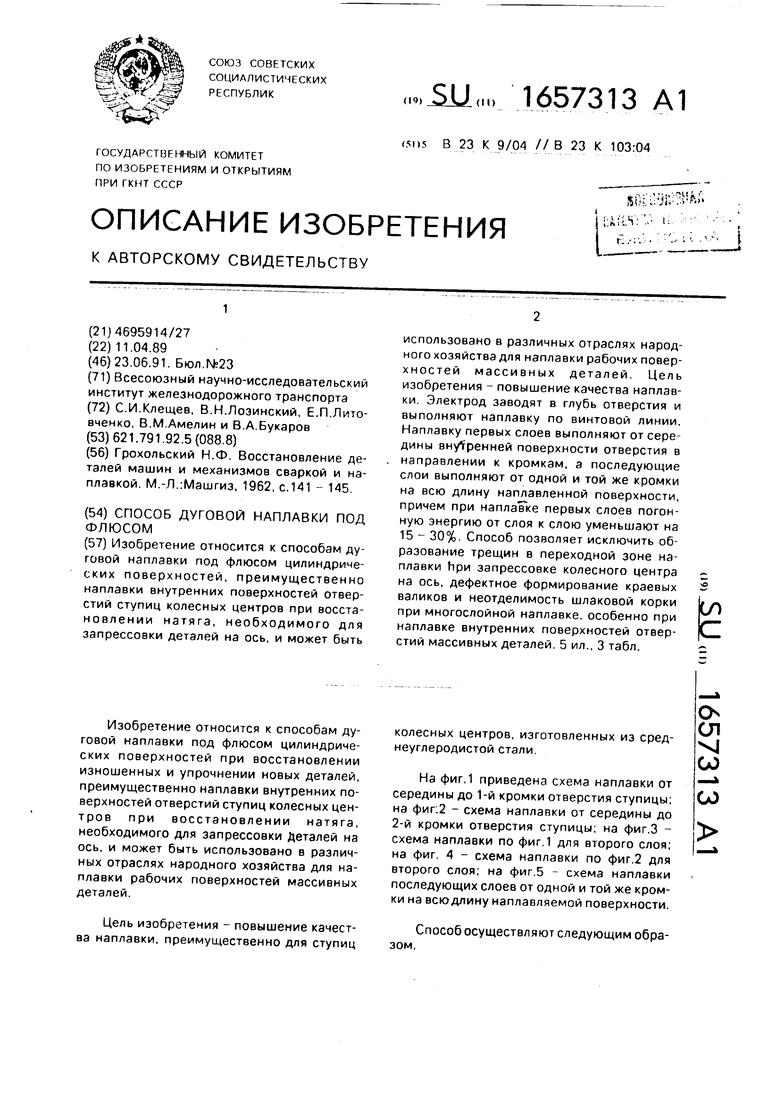

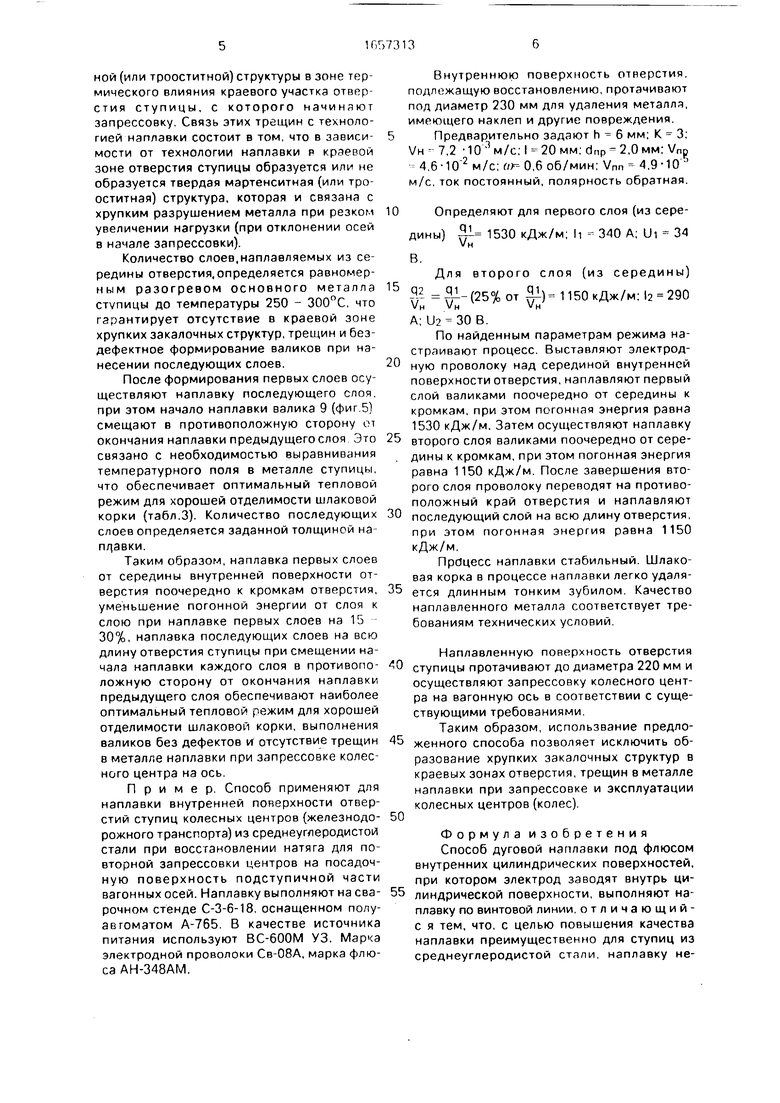

На фиг.1 приведена схема наплавки от середины до 1-й кромки отверстия ступицы; на фиг.2 - схема наплавки от середины до 2-й кромки отверстия ступицы; на фиг.З - схема наплавки по фиг.1 для второго слоя; на фиг. 4 - схема наплавки по фиг.2 для второго слоя; на фиг.5 - схема наплавки последующих слоев от одной и той же кромки на всюдлину наплавляемой поверхности.

о сл VI

GJ СО

Способ осуществляют следующим образом.

Предварительно определяют оптимальные значения параметров режима дуговой наплавки под флюсом для данного изделия, марки электродной проволоки, флюса и, исходя из условий стабильности процесса, отсутствия газовых пор и т.д., определяют толщину наплавки h, мм, количество слоев k; скорость наплавки VH, м/с; вылет электрода I, мм; диаметр проволоки dnp, мм; скорость подачи электродной проволоки УПр, м/с; скорость вращения изделий ш, об/мин; скорость продольного перемещения электрода Vnn, м/с; погонную энергию для наплавки начального слоя qi/VH, кДж/м, ток I, А; напряжение дуги U, В.

Вначале с помощью мундштука 1 устанавливают электродную проволоку 2 над центральной частью внутренней поверхности отверстия ступицы 3 и подают флюс через флюсоподающее устройство 4. Затем наплавляют валик 5 по винтовой линии от середины к 1-й кромке отверстия (фиг,1). После наплавки первой половины поверхности отверстия осуществляют наплавку валика 6 от середины к противоположной кромке отверстия (фиг.2).

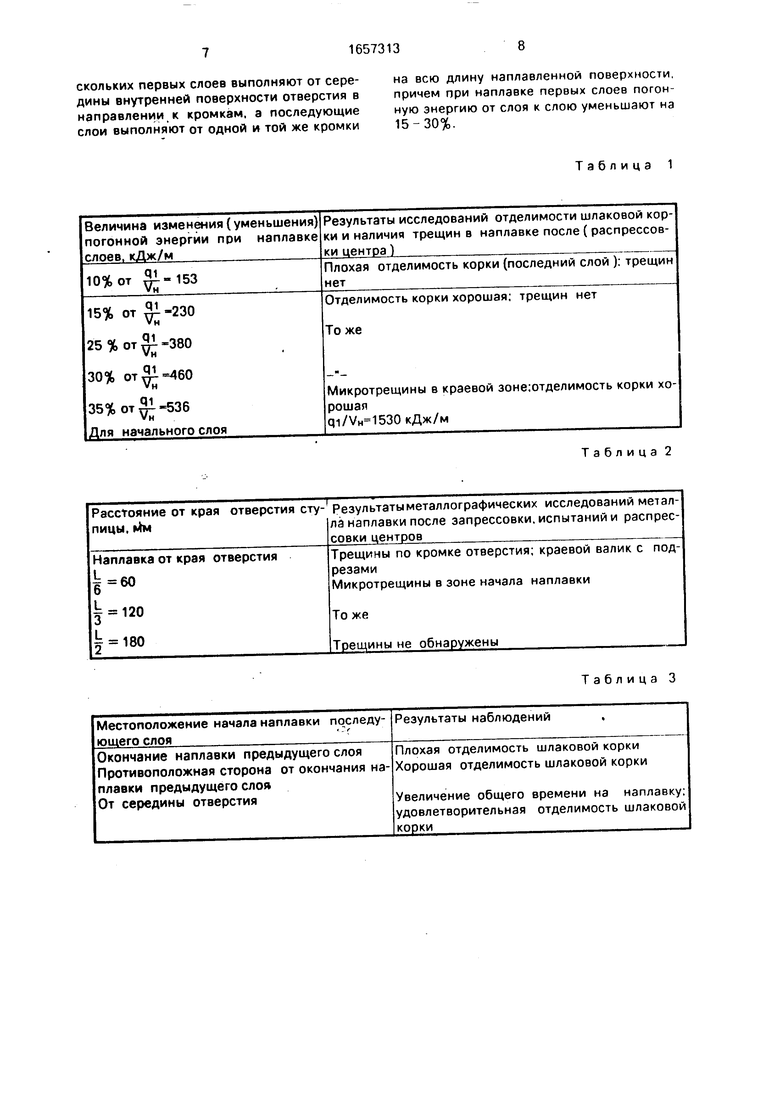

Далее при наплавке валиком 7 опорного слоя от середины к 1-й кромке отверстия (фиг.З) и валиком 8 - первой половины второго слоя (фиг.4) погонную энергию уменьшают на 15 - 30% от qi/VH. При формировании первых слоев валиками поочередно от середины к краям уменьшение от слоя к слою погонной энергии менее чем на 15% (от погонной энергии начального слоя) приводит к перегреву металла валиков и плохой отделимости шлаковой корки при наплавке последующих слоев. Уменьшение погонной энергии более чем на 30% связано с образованием трещин в краевой зоне отверстия при запрессовке колесного центра на ось (табл.1).

Это связано с тем, что при наплавке первых слоев (от середины) при уменьшении погонной энергии от слоя к слою более чем на 30% не обеспечивается равномерного разогрева основного металла ступицы до 250 - 300°С. Поэтому при наплавке последующих слоев (от кромки ступицы) в зоне термического влияния краевой зоны отверстия зс ложно образоврние хрупких структур, приводящих к возникновению трещин. Уменьшение погонной энергии от слоя к слою при наплавке первых слоев предназначено для обеспечения наиболее опш- мального теплового режима при наплавке.

В начале процесса требуется максимально быстро разогреть поверхность ступицы. Чем холоднее поверхность ступицы,

тем больше значение погонной энергии необходимо вводить в металл для быстрого разогрева поверхности обеспечения самоподогрева при наплавке, что предохраняет

от образования хрупких структур в зоне термического влияния. При этом наплавка первых слоев без уменьшения погонной энергии от слоя к слою приводит в процессе наплавки по винтовой линии к перегреву

металла, что связано с ростом зерна в зоне термического влияния, плохой отделимостью шлаковой корки и, как, следствие, некачественным формированием валиков. Последовательное уменьшение погонной

энергии от слоя к слою при наплавке первых слоев на 15 - 30% (даже при суммарном уменьшении на 30 - 60% от первоначальной, что соответствует примерно нанесению третьего слоя из середины)не приводит

к плохому формированию валиков, так как металл ступицы предварительно достаточно прогревается.

При наплавке первых слоев с крайних

точек ступицы (или с точек промежуточной области между серединой и краем), из-за отсутствия достаточного предварительного подогрева основного металла и ухудшения защиты дуги у кромок отверстия, крайние

валики формируются с подрезами, а в зоне термического влияния начала наплавки образуются закалочные структуры, которые резко снижают работоспособность ступицы при увеличении нагрузки на колесную пару.

Это связано с тем, что при эксплуатации колесной пары вследствие колебаний колес относительно вертикальной плоскости, рабочая поверхность ступицы испытывает дополнительную нагрузку, неравномерно

распределенную по длине ступицы. При этом дополнительная нагрузка по краям ступицы линейноуменьшается до минимального значения в середине. Такое воздействие на ступицу получило название фреттингэффекта. Эксперименты показывают, что силового воздействия в середине отверстия ступицы при наличии там закалочных структур (при наплавке первых слоев из центра) не достаточно для развития трещин. Дополнительной нагрузки у кромок отверстия ступицы при наличии в краевой зоне закалочных структур (при наплавке первых слоев от кромок) достаточно для образования трещин, которые резко снижают работоспособность ступицы (табл.2),

Кроме того, возможное образование трещин непосредственно при запрессоеке -oiecHoro цен з на ось связано с увеличе- нем t атяга и наличием твердой мартенситной (или трооститной) структуры в зоне термического влияния краевого участка отверстия ступицы, с которого начинают запрессовку. Связь этих трещин с технологией наплавки состоит в том, что в зависи- мости от технологии наплавки р краевой зоне отверстия ступицы образуется или не образуется твердая мартенситная (или тро- оститная) структура, которая и связана с хрупким разрушением металла при резком увеличении нагрузки (при отклонении осей в начале запрессовки).

Количество слоев,наплавляемых из середины отверстия,определяется равномерным разогревом основного металла ступицы до температуры 250 - 300°С, что гарантирует отсутствие в краевой зоне хрупких закалочных структур, трещин и бездефектное формирование валиков при нанесении последующих слоев.

После формирования первых слоев осуществляют наплавку последующего слоя. при этом начало наплавки валика 9 (фиг.5) смещают в противоположную сторону от окончания наплавки предыдущего слоя Это связано с необходимостью выравнивания температурного поля в металле ступицы, что обеспечивает оптимальный тепловой режим для хорошей отделимости шлаковой корки (табл.3). Количество последующих слоев определяется заданной толщиной на правки.

Таким образом, наплавка первых слоев от середины внутренней поверхности отверстия поочередно к кромкам отверстия, уменьшение погонной энергии от слоя к слою при наплавке первых слоев на 15 30%, наплавка последующих слоев на всю длину отверстия ступицы при смещении начала наплавки каждого слоя в противопо- ложную сторону от окончания наплавки предыдущего слоя обеспечивают наиболее оптимальный тепловой режим для хорошей отделимости шлаковой корки, выполнения валиков без дефектов и отсутствие трещин в металле наплавки при запрессовке колесного центра на ось.

Пример. Способ применяют для наплавки внутренней поверхности отверстий ступиц колесных центров (железнодо- рожного транспорта) из среднеуглеродистой стали при восстановлении натяга для повторной запрессовки центров на посадочную поверхность подступичной части вагонных осей. Наплавку выполняют на сва- рочном стенде С-3-6-18, оснащенном полуавтоматом А-765. В качестве источника питания используют ВС-бООМ УЗ. Марка электродной проволоки Св-08А, марка флюса АН-348АМ.

Внутреннюю поверхность отверстия, подлежащую восстановлению, протачивают под диаметр 230 мм для удаления металла, имеющего наклеп и другие повреждения.

Предварительно задают h 6 мм; К 3;

В

, з

VH - 7,2 -10 м/с; I - 20 мм: dnp 2.0 мм: Vn

V2

4,6-10 м/с; аг-0,6 об/мин; Vnn-4,9-10 м/с.ток постоянный,полярность обратная.

Определяют для первого слоя (из сереЯ1VH

1530 кДж/м; И - 340 A; U; 34

дины)

В.

Для второго слоя (из середины)

Г -(25% от Д1) 1150 кДж/м:12 290

VHVHVH

A; U2 30 В.

По найденным параметрам режима настраивают процесс. Выставляют электродную проволоку над серединой внутренней поверхности отверстия, наплавляют первый слой валиками поочередно от середины к кромкам, при этом погонная энергия равна 1530 кДж/м. Затем осуществляют наплавку второго слоя валиками поочередно от середины к кромкам, при этом погонная энергия равна 1150 кДж/м. После завершения второго слоя проволоку переводят на противоположный край отверстия и наплавляют последующий слой на всю длину отверстия, при этом погонная энергия равна 1150 кДж/м.

Процесс наплавки стабильный. Шлаковая корка в процессе наплавки легко удаляется длинным тонким зубилом. Качество наплавленного металла соответствует требованиям технических условий.

Наплавленную поверхность отверстия ступицы протачивают до диаметра 220 мм и осуществляют запрессовку колесного центра на вагонную ось в соответствии с существующими требованиями.

Таким образом, использвание предложенного способа позволяет исключить образование хрупких закалочных структур в краевых зонах отверстия, трещин в металле наплавки при запрессовке и эксплуатации колесных центров (колес).

Формула изобретения Способ дуговой наплавки под флюсом внутренних цилиндрических поверхностей, при котором электрод заводят внутрь цилиндрической поверхности, выполняют наплавку по винтовой линии, отличающий- с я тем, что, с целью повышения качества наплавки преимущественно для ступиц из среднеуглеродистой стали, наплавку нескольких первых слоев выполняют от середины внутренней поверхности отверстия в направлении к кромкам, а последующие слои выполняют от одной и той же кромки

на всю длину наплавленной поверхности, причем при наплавке первых слоев погонную энергию от слоя к слою уменьшают на 15-30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой наплавки под флюсом цилиндрических изделий | 1988 |

|

SU1539011A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ПОД СЛОЕМ ФЛЮСА ИЗДЕЛИЙ | 1997 |

|

RU2117560C1 |

| СПОСОБ НАПЛАВКИ ОТВЕТСТВЕННЫХ ДЕТАЛЕЙ ИЗ ТРУДНОСВАРИВАЕМЫХ СТАЛЕЙ | 1999 |

|

RU2176581C2 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ПОД ФЛЮСОМ НАРУЖНЫХ ИЛИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ | 2010 |

|

RU2410215C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ УПОРНОЙ ПОВЕРХНОСТИ ПОДПЯТНИКА НАДРЕССОРНОЙ БАЛКИ ТЕЛЕЖКИ ГРУЗОВЫХ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2008 |

|

RU2369472C1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ И НАПЛАВКИ | 2003 |

|

RU2240907C1 |

| Плавленый флюс для механизированной сварки | 1990 |

|

SU1756080A1 |

| СПОСОБ НАПЛАВКИ | 2013 |

|

RU2512698C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ НАПЛАВКИ ПОД СЛОЕМ ФЛЮСА ИЗДЕЛИЙ | 1999 |

|

RU2163183C1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ КАТАНЫХ ЦЕНТРОВ ЛОКОМОТИВНЫХ КОЛЕС ИЗ СРЕДНЕУГЛЕРОДИСТОЙ СТАЛИ | 2015 |

|

RU2584301C1 |

Изобретение относится к способам дуговой наплавки под флюсом цилиндрических поверхностей, преимущественно наплавки внутренних поверхностей отверстий ступиц колесных центров при восстановлении натяга, необходимого для запрессовки деталей на ось, и может быть использовано в различных отраслях народного хозяйства для наплавки рабочих повер- хностей массивных деталей. Цель изобретения - повышение качества наплавки. Электрод заводят в глубь отверстия и выполняют наплавку по винтовой линии. Наплавку первых слоев выполняют от середины внутренней поверхности отверстия в направлении к кромкам, а последующие слои выполняют от одной и той же кромки на всю длину наплавленной поверхности, причем при наплавке первых слоев погонную энергию от слоя к слою уменьшают на 15 - 30%. Способ позволяет исключить образование трещин в переходной зоне наплавки при запрессовке колесного центра на ось, дефектное формирование краевых валиков и неотделимость шлаковой корки при многослойной наплавке, особенно при наплавке внутренних поверхностей отверстий массивных деталей. 5 ил., 3 табл. сл С

Величина изменения (уменьшения) погонной энергии при наплавке слоев. кДж/м

Результаты исследований отделимости шлаковой корки и наличия трещин в наплавке после ( распрессов- ки центра )

qi

10% от тг--153

VH

Плохая отделимость корки (последний слой ): трещин нет

15% от $--230

VH

25 % от $- -380

VH

30% от Д 460

VH

35% от Д1 -536

Н

Для начального слоя

Отделимость корки хорошая; трещин нет Тоже

Микротрещины в краевой зоне:отделимость корки хорошаяр1/Ун 1530кДж/м

Таблица 1

Таблица 2

V,

П(з

Фиг 2

Фиг 4

| Грохольский Н.Ф | |||

| Восстановление деталей машин и механизмов сваркой и наплавкой | |||

| М.-Л.:Машгиз, 1962, с.141 - 145 |

Авторы

Даты

1991-06-23—Публикация

1989-04-11—Подача