превращения металлического натрия с метанолом и последующей добавкой соответствующего количества воды или путем превращения едкого натра с металлом, причем метанол, содержащий воду, непрерывно отгоняется, и добавляется в таком же количестве чистый метанол до достижения желаемой степени превращения.

Превращение раствора модификатора с сополимеризатом проводится из-, вестным способом в закрытом смесителе или экструзионных машинах.

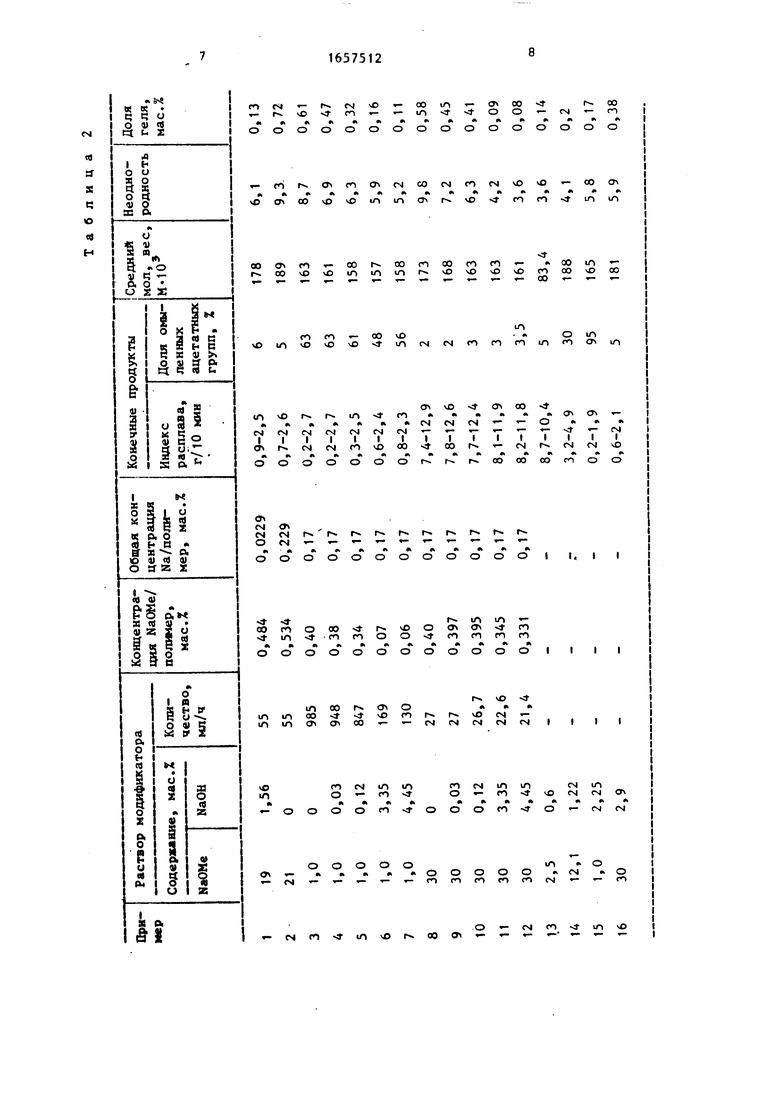

Модифицированные сополимеризаты этена с винилацетатом неожиданно обладают значительно более узким распределением молекулярной массы и значительно более меньшей долей геля по сравнению с соответствующими продуктами сравнения.

Пример 1. Сополимеризат этена с винилацетатом с содержанием винилацетата 31,5 мас.% и индексом расплава 175 г на 10 мин (замер проводят при температуре 463К) пропускают с расходом 2,0 кг/ч через двух- шнековый экструдер с диаметром шнека 28 мм и длиной шнека 929 мм. Тем.

6575124

Пример 13. Сополимеризат этена с винилацетатом (содержание ВА 21 мас.%) с индексом расплава

5 90 г/10 мин пропускают с расходом 2 кг/ч через двухшнековый экструдер согласно примеру 1. Температуры отдельных зон обогрева находятся в пределе 373 - 493 К. В расплав пластЮ массы с помощью дозирующего насоса

вводят 314 мл/ч метанольного раствора метилата натрия, который содержит

2,5 мас.% метилата натрия и 0,6 мас.% гидроокиси натрия. После 15% от об15 Щего времени пребывания пластмассы в экструдере удаляют 98% метанола из реакционной смеси с помощью вакуумной дегазации. Продукт, выходящий из экструдера, гранулируют в экстру20 Дат. Свойства модифицированного сополимера приведены в табл. 2.

Пример 14. Сополимеризат этена с винилацетатом с содержанием винилацетата 33 мас.% и индексом расп25 лава 350 г/10 мин (.замер проводят при температуре 463К) пропускают со скоростью 2 кг/ч через двухганеко- вый экструдер согласно примеру 1. Температуры отдельных зон обогрева

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированных сополимеров этилена с винилацетатом | 1983 |

|

SU1599380A1 |

| Способ получения сополимеров этилена с винилацетатом | 1981 |

|

SU1386623A1 |

| ПРОДУКТЫ, ОСОБЕННО ФОРМУЮЩИЕСЯ МАТЕРИАЛЫ ИЗ ПОЛИМЕРОВ, СОДЕРЖАЩИХ СЕГМЕНТЫ ТРИАЗИНА, СПОСОБ ИХ ПРОИЗВОДСТВА И ИХ ИСПОЛЬЗОВАНИЕ | 2002 |

|

RU2321602C2 |

| ВЫСОКОПРОЧНЫЕ И УПРУГИЕ ПЛАСТИКОВЫЕ ПРОДУКТЫ | 2004 |

|

RU2337928C2 |

| ПЛАВКОЕ, НЕ СОДЕРЖАЩЕЕ ХЛОРА ВОЛОКНО ИЗ СОПОЛИМЕРА ВИНИЛАЦЕТАТА | 1996 |

|

RU2142524C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПОСРЕДСТВЕННОЙ, НЕПРЕРЫВНОЙ МОДИФИКАЦИИ ПОЛИМЕРНЫХ РАСПЛАВОВ | 2012 |

|

RU2600551C2 |

| Способ сшивания олефиновых сополимеров,содержащих виниловые эфиры | 1969 |

|

SU500764A3 |

| СПОСОБ ЭКСТРУЗИИ ПЛАСТИЧЕСКИХ МАСС | 2009 |

|

RU2513427C9 |

| Способ получения карбоцепных сополимеров | 1970 |

|

SU470518A1 |

| ФОРМОВОЧНАЯ МАССА И ФОРМОВАННОЕ ИЗДЕЛИЕ ИЗ ТЕРМОПЛАСТИЧНОЙ ПЛАСТМАССЫ, СОДЕРЖАЩЕЙ НАНОСКАЛЯРНЫЕ НЕОРГАНИЧЕСКИЕ ЧАСТИЦЫ, СПОСОБ ПОЛУЧЕНИЯ ФОРМОВОЧНОЙ МАССЫ И ФОРМОВАННОГО ИЗДЕЛИЯ, А ТАКЖЕ ИХ ПРИМЕНЕНИЕ | 2006 |

|

RU2409600C2 |

Изобретение относится к частично или полностью сшитым сополимерам эте- на с Винилацетатом, которые являются, Изобретение относится к модифицированным сополимерам этена с винил- ацетатом, которые являются полностью или частично сшитыми, а кроме того, этерифицированными. Известен способ получения модифицированных сополимеров этена с винил- ацетатом. Модифицирование осуществляют с помощью алкоксидов металлов или их растворов в спирте. Из реакционной смеси в течение 15 - 95% всего времени взаимодействия удаляют 5 - 98% спирта, при этом получают модифнцирокроме того, частично этерифицированными. Снижение неоднородности модифицированных сополимеров и количества геля в них достигается следующим образом. Способ получения осуществляют путем взаимодействия сополимеров этена с винилацотатом с модифицирующим агентом. В качестве модифицирующего агента используют раствор 1-30 мас.% метнлата натрия в метаноле, который дополнительно содержит 0,03-4,45 мае./

пература отдельных зон обогрева нахо- ад находятся в пределе 343 - 463 К.

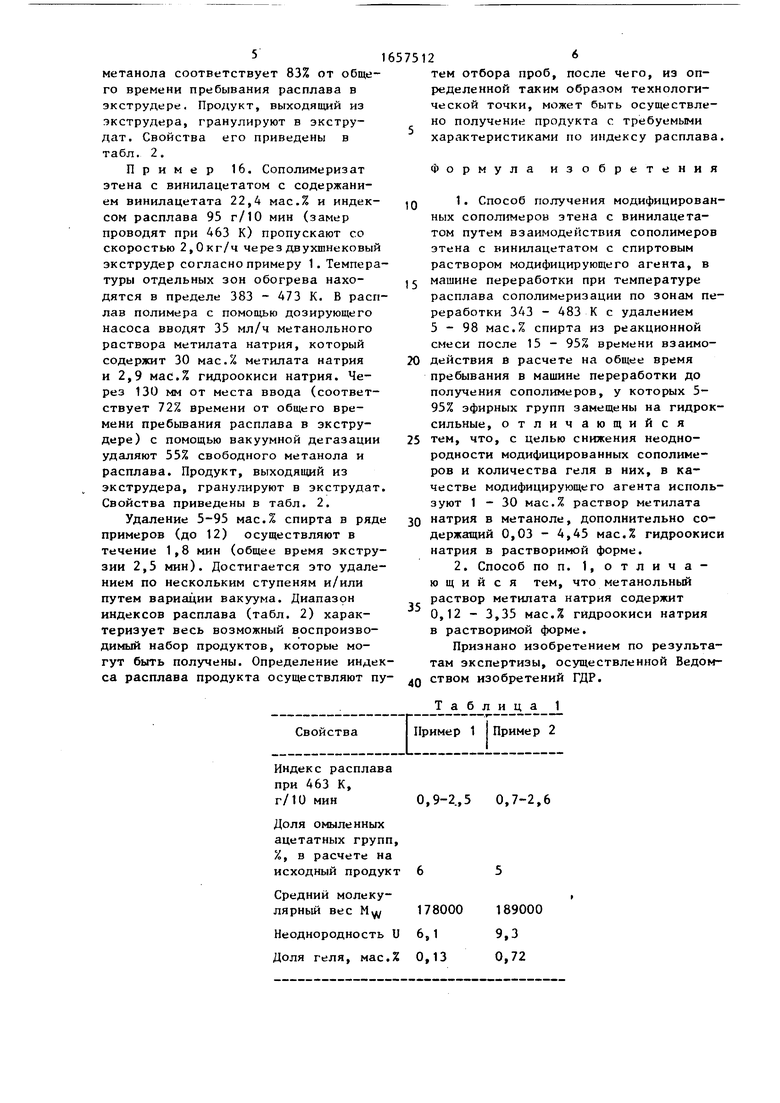

дится в пределах 383 - 473 К. В расплав пластмассы с помощью дозирующего насоса вводят 55 мл/ч метанольного раствора метилата натрия, который содержит 19 мас.% метилата натрия и 1,56 мас.% гидроокиси натрия. Через 130 мм от места ввода с помощью вакуумной дегазации удаляют 90 мас.% свободного метанола из расплава пластмассы. Продукт, выходящий из экструдера, гранулируют в экструдат.

Свойства модифицированного сопо- лимериэата приведены в табл. 1.

Пример 2 .(сравнительный).

35

40

В расплав пластмассы с помощью до рующего насоса вводят 136 мл/ч ме нольного раствора метилата натрия который содержит 12,1 мас.% метил натрия и 1,22-мае.% гидроокиси на рия. После 95% от общего времени бывания пластмассы в экструдере у ляют 5% метанола из реакционной с си с помощью вакуумной дегазации. Продукт, выходящий из экструдера гранулируется в экструдат. Свойст конечного продукта приведены в табл. 2.

Пример 15. Сополимеризат

Согласно примеру 1 сополимериэат эти- 45 на с винилацетатом с содержанием ВА

28,7 мас.% и индексом расплава 155 г /10 мин (замер проводят при 463 К) пропускают с расходом 2,0 кг/ч через двухшнековый экструдер согласно примеру 1. Температуры отдельных зон обогрева соответствуют 383 - 473К. В расплав с помощью дозирующего насо са вводят 420 мл/ч метанольного раст вора метилата натрия, который содержит 1,0 мас.% метилата натрия и 2,25 мас.% гидроокиси натрия. Через 280 мм от места ввода с помощью вакуумной дегазации удаляют 38% свободного метанола. Время удаления

лена с винилацетатом превращается в раствор чистого метилата натрия в метаноле, который имеет содержание метилата натрия 21 мас.% (общее содержание натрия раствора модификатора как и в примере 1 равно 9,0 мас.%). Свойства модифицированного сополимеризата приведены в табл. 1.

Примеры 3-12. Способ осуществляю по примеру 1 или 2 (если не используют в составе модификатора натриевую щелочь). Условия способов и результат приведены в табл. 2.

находятся в пределе 343 - 463 К.

В расплав пластмассы с помощью дозирующего насоса вводят 136 мл/ч метанольного раствора метилата натрия, который содержит 12,1 мас.% метилата натрия и 1,22-мае.% гидроокиси натрия. После 95% от общего времени пребывания пластмассы в экструдере удаляют 5% метанола из реакционной смеси с помощью вакуумной дегазации. Продукт, выходящий из экструдера, гранулируется в экструдат. Свойства конечного продукта приведены в табл. 2.

Пример 15. Сополимеризат эте5 на с винилацетатом с содержанием ВА

0

28,7 мас.% и индексом расплава 155 г/ /10 мин (замер проводят при 463 К) пропускают с расходом 2,0 кг/ч через двухшнековый экструдер согласно примеру 1. Температуры отдельных зон обогрева соответствуют 383 - 473К. В расплав с помощью дозирующего насоса вводят 420 мл/ч метанольного раствора метилата натрия, который содержит 1,0 мас.% метилата натрия и 2,25 мас.% гидроокиси натрия. Через 280 мм от места ввода с помощью вакуумной дегазации удаляют 38% свободного метанола. Время удаления

51

метанола соответствует 83% от общего времени пребывания расплава в экструдере. Продукт, выходящий из зкструдера, гранулируют в экстру- дат. Свойства его приведены в табл. 2.

Пример 16. Сополимеризат этена с винилацетатом с содержанием винилацетата 22,4 мас.% и индексом расплава 95 г/10 мин (замер проводят при 463 К) пропускают со скоростью 2,0кг/ч через двухшнековый экструдер согласно примеру 1. Температуры отдельных зон обогрева находятся в пределе 383 - 473 К. В расплав полимера с помощью дозирующего насоса вводят 35 мл/ч метанольного раствора метилата натрия, который содержит 30 мас.% метилата натрия и 2,9 мас.% гидроокиси натрия. Через 130 мм от места ввода (соответствует 72% Времени от общего времени пребывания расплава в экструдере) с помощью вакуумной дегазации удаляют 55% свободного метанола и расплава. Продукт, выходящий из экструдера, гранулируют в экструдат. Свойства приведены в табл. 2.

Удаление 5-95 мас.% спирта в ряде примеров (до 12) осуществляют в течение 1,8 мин (общее время экструзии 2,5 мин). Достигается это удалением по нескольким ступеням и/или путем вариации вакуума. Диапазон индексов расплава (табл. 2) характеризует весь возможный воспроизводимый набор продуктов, которые могут быть получены. Определение индекса расплава продукта осуществляют пу

Свойства

Индекс расплава при 463 К, г/10 мин

Доля омыленных ацетатных групп, %, в расчете на исходный продукт

Средний молекулярный вес Муу

Неоднородность U Доля геля, мас.%

0

5

20

5

4«

25

30

35

12

тем отбора проб, после чего, из определенной таким образом технологической точки, может быть осуществлено получение продукта с. требуемыми характеристиками по индексу расплава.

Формула изобретения

Признано изобретением по результатам экспертизы, осуществленной Ведомством изобретений ГДР.

Таблица 1

Пример 1

Пример 2

0,9-2,5 0,7-2,6

189000

9,3

0,72

| ЦИФРОВОЙ АВТОМАТ ДЛЯ УПРАВЛЕНИЯ ДОЗИРОВКОЙ КОМПОНЕНТОВ ШИХТЫ | 0 |

|

SU206900A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1991-06-23—Публикация

1986-11-17—Подача