1

Изобретение относится к способам получения ионообменных сорбентов, в частности к способам получения анионообменных смол на основе сополимеров стирола и дивинилбензола.о

Известны способы получения анионитов аминироваиием хлорметилированных сополимеров стирола и дивинилбензола различными аминами 1. Обработку хлорметилпрованных сополимеров проводят аминами ю или их растворами. В качестве растворителей используют воду, сиирты, ароматические углеводороды, хлорированные углеводороды, аиетон, диоксан, диметилформамид, димвгилсульфоксид, ацетонитрил. Получен- 15 ный аиионит отделяют от аминируюш,его состава, кондиционируют иромывками Kiicлот и водой.

Успешное проведение реакции аминирования обеспечивается только в условиях 20 равномерного набухания полимерной матрицы на всех стадиях превращеиия при переходе от гидрофобного хлорметилировапного сополимера к сильио набухающему в воде аниониту. Только в этом случае может 25 быть обеспечен хороший транспорт амииирующего раствора к реакционным центрам внутри гранулы хлорметилированного сополимера, высокая скорость и полнота превращения хлорметильных групп в амиио- 30

группы, а высокие сороцпонные и прочиостные качества сорбентов.

В известных способах условие равномерности набзхания полимерной матрицы ие выполняется, так как применяемые аминирующие составы протнвоположио воздействуют на исходный хлорметилировапный сополимер и образующийся аниоиит, вызывая набухание одного из них и осаждая (т. е. способствуя уплотнению) другой. Амины и их растворы в ароматических углеводородах, ацетоне, диметилформ амиде, диметилсульфоксиде, ацетоиитриле и хлорированных углеводородах вызывают иабухание хлорметилированного сополимера и осаждают аииоиит, в водиых и спиртовых растворах аминов хлорметилироваиный сополнмер не набухает, а образующнйся аиионит набухает очень снльно.

Эти свойства аминирующих растворов неблагоприятно сказываются на нротекании реакции амииироваиия и свойствах получаемых сорбентов: уплотнение нолимера в процессе аминирования затрудняет проникновение амииирующего раствора вглубь гранулы хлормсти.чироваииого соиолимера, ухудшает кинетику ироцесса и сиижает степень аминнроваиня. Наличие участков различной плотности (набухшие и ненабухшие слои в грануле хлорметилированного

сополимера на различных стадиях амннпрования) вызывает дефекты гранул, большие изменения объема полимерной матрицы при переходе от хлорметилированного сополимера к аниониту и от органической среды к водной при кондиционированни анионита (в 2-4 раза), и особенно чередование процессов набухание - сжатие - набухание матрицы нарушают целостность л ухудшают механическую прочность аниопитов.

Снижение амплитуды колебаиия объемов гранулы и ее отдельных участко1з на различных стадиях и юцесса достигается снижением содержания хлора в хлорметилированном соиолимеер до 14-16%, что ириводпт к заннжению обменной емкости анионитов. По известным способам практически невозможно получать прочные сорбенты с повышенной обменной емкостью и исключить потери при синтезе в результате осмотического разрушения гранул.

Использование в известных способах концентрированных растворов аминов 2, связанное с необходимостью иовышения скорости аминирования, существенно затрудняет оборот и утилизацию отработан,ных растворов.

Известен также способ получения анионитов аминированием хлорметилироваиных сополнмеров етнрола и дивииилбензола растворами аминов в метилале 3.

Метила.чь и метилальные растворы амннов вызывают набухание хлорметилированного сополимера и аиионита, однако, условие равномерности набухания матрицы в ироцессе аминирования выполняется не полностью, так как происходит чередование циклов набухание - сжатие - набухание, причем в аминных растворах метилаля амилитуда колебания объема матрицы при аминировании больше, чем в чистом метилале. Это сказывается на механической прочности сорбентов. Чистый метилаль не пригоден для использования в качестве растворителя третичиых аминов, так как в их ирисутствнн разлагается, образуя параформ, затрудняюшпй процесс аминирования, ухудшая кинетику и снижая степень нреврандения.

Целью предлагаемого изобретения является упрощение технологии ам нитрования, интенсификация нроцееса и улучшение качества анионитов.

Указанная цель достигается аминироваинем хлорметилированпых сополимеров стирола и дивипилбензола растворами аминов, в которых в качестве растворителя используют смесь метилаля и метанола при объемном соотношении метанол-метилаль, равном 1 : 3-15.

Добавление метанола препятствует разложению метилаля и стабилизирует метилальные растворы третичных аминов. Набухаемость хлорметилировапных соиолимеров в аминирующей смеси амии-метилаль-метанол несколько меньще, чем в чистом амине, метилале или метилальных растворах аминов, но зато набухаемость

анионитов значительно больще. Этим иредотвращается сжатие полимериой матрицы в процессе образования анионита и обеспечивается плавное нарастание ее объема при переходе от хлорметилпрованного сонолимера к кондиционированному аниониту.

Способ осуществляется амппированием хлорметилированных сополимеров смес1 ю ами}1-метилаль-метанол при 2()С и выше, при атмосферном н повышенном дав.меНИИ и концентрации амина 50-150 г/л. Объемное соотношеиие метанол-метилаль должно быть в пределах 1 : 3-15. Такое соотношение растворителей (в зависимости от природы амина) обеспечивает равномерность набухания матрицы и препятствует разложению метилаля третичными аминами.

Пример 1. В аппарат непрерывного действия одновременно подают 150 кг/ч

хлорметилированного сополпмера с 3,5% сшивки и 21,5% хлора в смеси 20 л метанола и 220 л метилаля и раствор пиридина следующего состава 60 кг ииридииа, 40 л метанола и 85 л метилаля. Смола находится в аппарате в течение 12 ч при установившейся концентрации пиридина в голове аппарата 150 г/л, затем образовавшиГюя анионит промывают 3%-ным раствором ЫС1 и водой в системе иромывиых колонн. Содержание непрореагировавшего пиридииа в маточном растворе составляло 65-70 г/л. Полученный анионит АМП имел обменную емкость по С1-иону 3,6 мг-экв/г, механическую прочность 98,3%.

Пример 2. В реактор загружают 100 г хлорметилированного сополимера с 4% сшивки и 20,4% хлора и 300 мл раствора состава 33,9 г триметиламина, 41,5 мл метанола и 207,5 мл метилаля. Реакционную

смесь выдерживают при 20-25°С в течение 8 ч, затем анионит AM. разгружают, промывают Э%-ной НС1 и водой. Содержание трпметиламина в маточнике составляло 2,1 г/л. Аннонит AM имел обменную емкость но С1-иону 3,8 мг-экв/г, мехаШическую прочность 99,Г%.

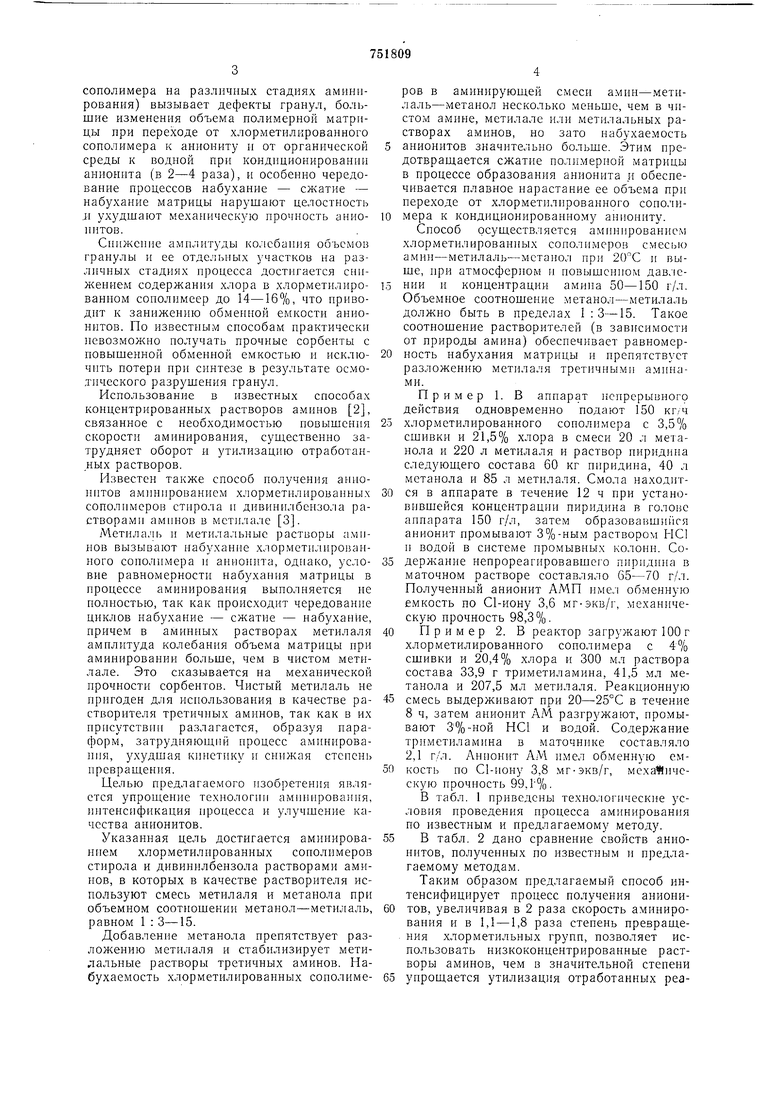

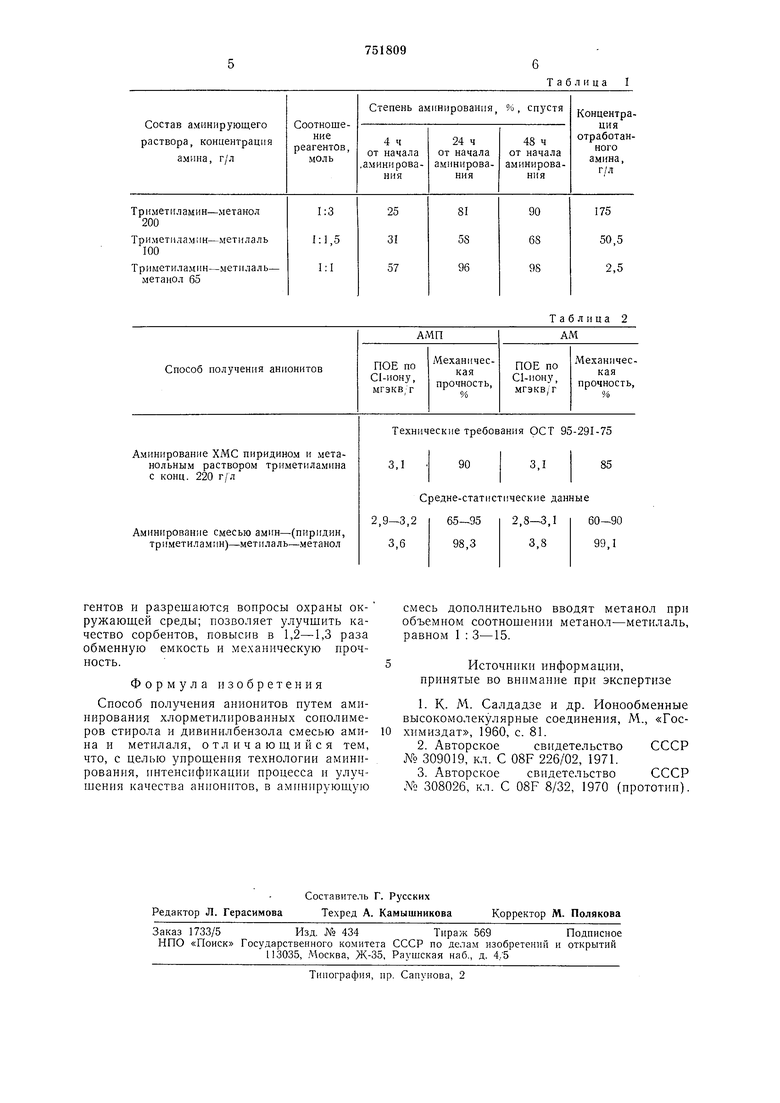

В табл. 1 приведены технологические условия проведения процесса аминирования по известным и предлагаемому методу.

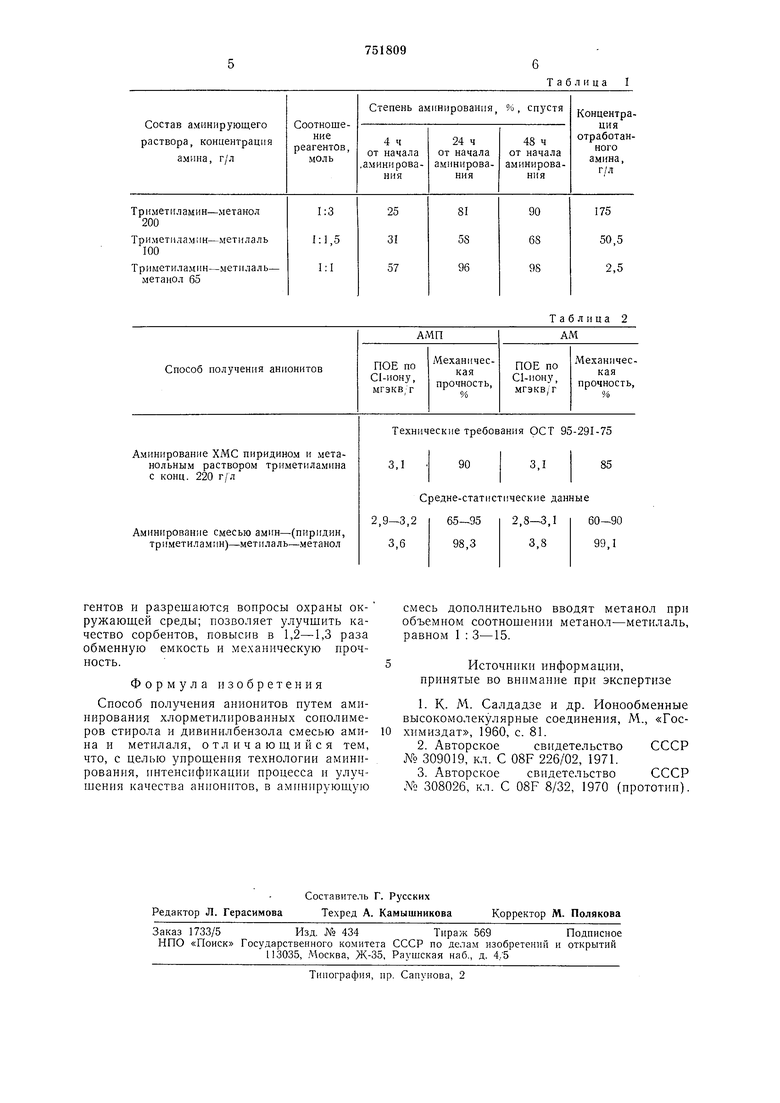

В табл. 2 дано сравнение свойств анионитов, полученных по нзвестным и предлагаемому методам.

Таким образом предлагаемый способ интенсифицирует процесс получения анионитон, увеличивая в 2 раза скорость аминирования и в 1,1 -1,8 раза степень превращения хлорметильных групп, позволяет использовать низкоконцентрированные растворы аминов, чем в значительной степени

упрощается утилизация отработанных peaТаблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранульного анионита | 1987 |

|

SU1497187A1 |

| Способ получения полиамфолита | 1982 |

|

SU1060629A1 |

| Способ получения анионитов | 1977 |

|

SU730699A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИОНИТОВ | 1997 |

|

RU2127283C1 |

| Способ получения анионитов | 1974 |

|

SU504790A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИОНООБМЕННЫХ СМОЛ | 1967 |

|

SU193711A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИОНИТОВ | 1970 |

|

SU278107A1 |

| Способ получения полиамфолита | 1976 |

|

SU653268A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКООСНОВНЫХ АНИОНИТОВ | 1995 |

|

RU2080338C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ ИОНОВ ЗОЛОТА | 2018 |

|

RU2695065C1 |

гентов и разрешаются вопросы охраны окружающей среды; позволяет улучшить качество сорбентов, повысив в 1,2-1,3 раза обменную емкость и механическую прочность.

Формула изобретения

Способ получения анионитов путем аминирования хлорметилированных сополимеров стирола и дивинилбензола смесью амина и метилаля, отличающийся тем, что, с целью упрощения технологии аминирования, интенсификации процесса и улучшения качества анионитов, в аминирующую

Таблица 2

смесь дополнительно вводят метанол при объемном соотношении метанол-метилаль, равном 1 : 3-15.

Источники ннформации, принятые во внимание при экспертизе

Авторы

Даты

1980-07-30—Публикация

1978-05-24—Подача