Изобретение относится к черной металлургии, конкретно к получению синтетических шлаков, предназначенных для обработки стали.

Целью изобретения является снижение стоимости шлака и упрощение технологии его получения.

Синтетический шлак получают сплавлением конечных мартеновских или конвертерных шлаков с алюмошлаком в соотношении 1:(0,1-0,35). Причем сплавление можно производить в сталеплавильном агрегате перед или после выпуска стали, в шлаковой чаше в процессе выпуска шлака из сталеплавильного агрегата или частично в сталеплавильном агрегате, частично в шлаковой чаше. Для получения оптимального содержания СаО в шлак можно вводить небольшое расчетное количество извести иди известняка, а для снижения угара алюминия за счет кислорода атмосферы в сталеплавильном агрегате можно создавать восстановительную или нейтральную атмосферу.

Использование тепла перегрева мартеновских и конвертерных шлаков в предлагаемом способе исключает необходимость иметь шлакоплавильные печи, что упрощает и удешевляет технологию получения шлаков. Значительное удешевление также достигается благодаря использованию в качестве исходного сырья отходов производства: конечных мартеновских и конвертерных шлаков, содержащих 40-50% СаО и алюмошлака - отхода при производстве алюминия, содержащего 35-55% алюминия и 35-65% .

Сплавление алюмошлака и конечных мартеновских и конвертерных шлаков можно осуществлять в сталеплавильном агресаО

ел VI ел

OJ

о

те, в шлаковой чаше, вводя алюмошлак из бункера по ходу выпуска шлака, а также частично в сталеплавильном агрегате, частично в шлаковой чаше. Алюмошлак, взаимодействуя с конечными шлаками, восстанавливает окислы марганца и железа, повышает в шлаке содержание А120з. При получении синтетического шлака из мартеновского шлака может потребоваться добавка извести или известняка, так как в мартеновских шлаках часто содержание СаО низковато. Для повышения использования алюминия из алюмошлака по прямому назначению в сталеплавильном агрегате целесообразно создавать нейтральную или восстановительную атмосферу, чтобы предотвратить угар алюминия за счет кислорода атмосферы.

При соотношении количества мартеновского или конвертерного шлака к количеству алюмошлака большее, чем 1:0,1, не все окислы железа и марганца восстанавливаются из шлака (а их в шлаке должно быть не более 1 %). В случае, если это соотношение меньше 1:0,35, то избыточный алюминий может поступать в сталь, что не всегда желательно. Кроме того, большее количество присадок охлаждает шлак, затрудняет его усреднение, усложняет их ввод.

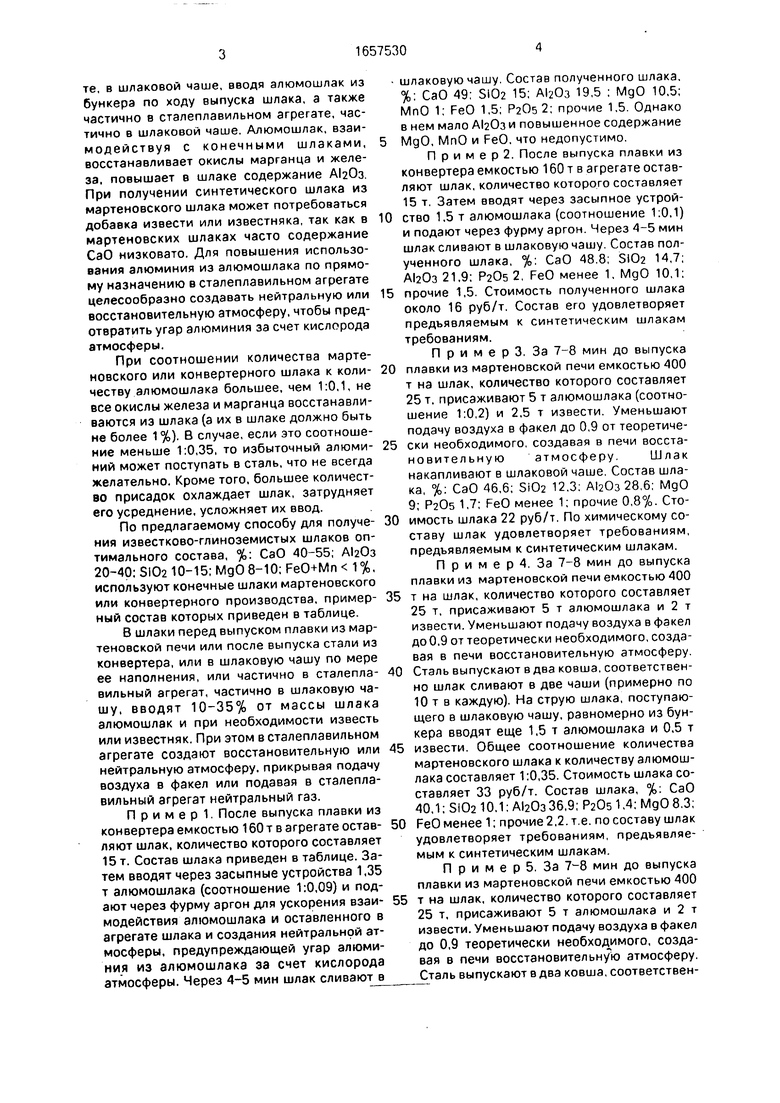

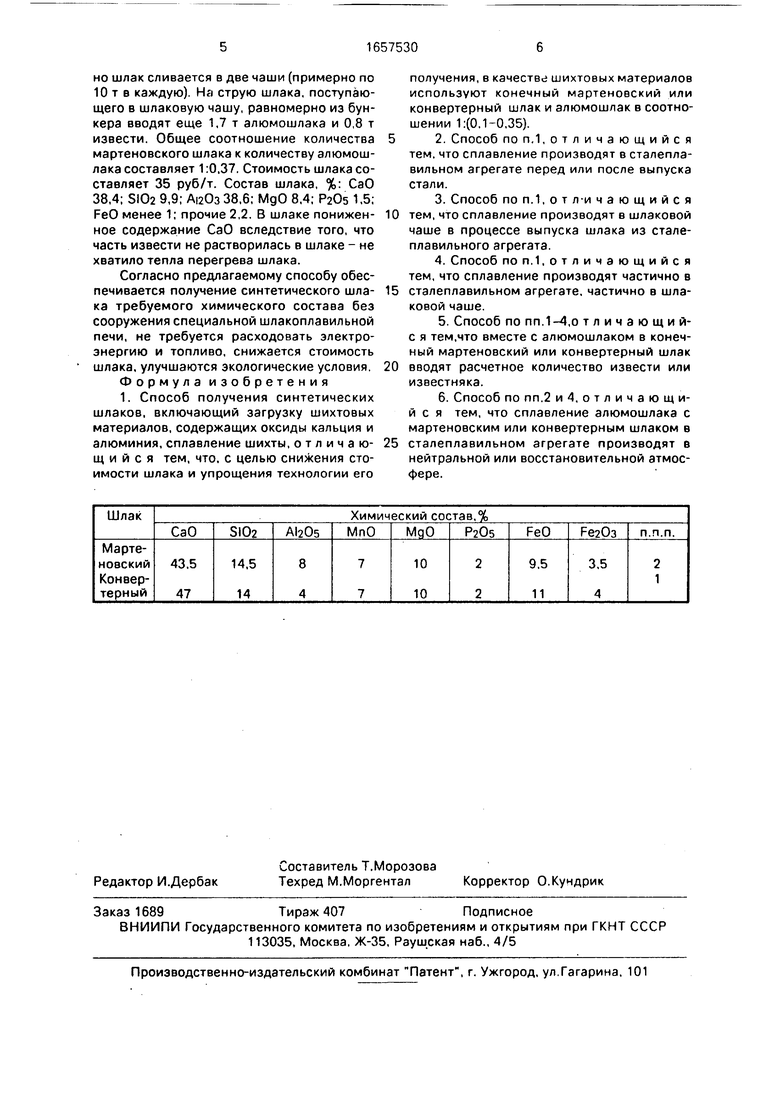

По предлагаемому способу для получения известково-глиноземистых шлаков оптимального состава, %: СаО 40-55; 20-40; SI02 10-15; МдО 8-10; FeO+Mn 1%, используют конечные шлаки мартеновского или конвертерного производства, примерный состав которых приведен в таблице.

В шлаки перед выпуском плавки из мартеновской печи или после выпуска стали из конвертера, или в шлаковую чашу по мере ее наполнения, или частично в сталеплавильный агрегат, частично в шлаковую чашу, вводят 10-35% от массы шлака алюмошлак и при необходимости известь или известняк. При этом в сталеплавильном агрегате создают восстановительную или нейтральную атмосферу, прикрывая подачу воздуха в факел или подавая в сталеплавильный агрегат нейтральный газ.

П р и м е р 1. После выпуска плавки из конвертера емкостью 160 т в агрегате оставляют шлак, количество которого составляет 15 т. Состав шлака приведен в таблице. Затем вводят через засыпные устройства 1,35 т алюмошлака (соотношение 1:0,09) и подают через фурму аргон для ускорения взаимодействия алюмошлака и оставленного в агрегате шлака и создания нейтральной атмосферы, предупреждающей угар алюминия из алюмошлака за счет кислорода атмосферы. Через 4-5 мин шлак сливают в

шлаковую чашу. Состав полученного шлака. %: СаО 49; SI02 15; 19,5 : МдО 10,5; МпО 1; FeO 1,5; Р20б2; прочие 1,5. Однако в нем мало А120зи повышенное содержание

МдО, МпО и FeO, что недопустимо.

П р и м е р 2. После выпуска плавки из конвертера емкостью 160 т в агрегате оставляют шлак, количество которого составляет 15 т. Затем вводят через засыпное устрой0 ство 1.5 т алюмошлака (соотношение 1:0,1) и подают через фурму аргон. Через 4-5 мин шлак сливают в шлаковую чашу. Состав полученного шлака, %: СаО 48.8; SI02 14,7; 21,9; Р20э 2, FeO менее 1, МдО 10,1;

5 прочие 1,5. Стоимость полученного шлака около 16 руб/т. Состав его удовлетворяет предъявляемым к синтетическим шлакам требованиям.

П р и м е р 3. За 7-8 мин до выпуска

0 плавки из мартеновской печи емкостью 400 т на шлак, количество которого составляет 25 т. присаживают 5 т алюмошлака (соотношение 1:0,2) и 2,5 т извести. Уменьшают подачу воздуха в факел до 0,9 от теоретиче5 ски необходимого, создавая в печи восстановительную атмосферу. Шлак накапливают в шлаковой чаше. Состав шлака, %: СаО 46,6; 5Ю2 12.3: 28,6; МдО 9; PaOs 1,7; FeO менее 1; прочие 0,8%. Сто0 имость шлака 22 руб/т. По химическому составу шлак удовлетворяет требованиям, предъявляемым к синтетическим шлакам.

П р и м е р 4. За 7-8 мин до выпуска плавки из мартеновской печи емкостью 400

5 т на шлак, количество которого составляет 25 т, присаживают 5 т алюмошлака и 2 т извести. Уменьшают подачу воздуха в факел до0,9 от теоретически необходимого, создавая в печи восстановительную атмосферу.

0 Сталь выпускают в два ковша, соответственно шлак сливают в две чаши (примерно по 10 т в каждую). На струю шлака, поступающего в шлаковую чашу, равномерно из бункера вводят еще 1,5 т алюмошлака и 0,5 т

5 извести. Общее соотношение количества мартеновского шлака к количеству алюмошлака составляет 1:0,35. Стоимость шлака составляет 33 руб/т. Состав шлака, %: СаО 40,1; SI02 10.1: АЬОз 36,9; Р205 1,4; МдО 8,3;

0 FeO менее 1; прочие 2,2. т.е. по составу шлак удовлетворяет требованиям, предъявляемым к синтетическим шлакам.

П р и м е р 5. За мин до выпуска плавки из мартеновской печи емкостью 400

5 т на шлак, количество которого составляет 25 т, присаживают 5 т алюмошлака и 2 т извести. Уменьшают подачу воздуха в факел до 0,9 теоретически необходимого, создавая в печи восстановительную атмосферу. Сталь выпускают в два ковша, соответственно шлак сливается в две чаши (примерно по 10 т в каждую). На струю шлака, поступающего в шлаковую чашу, равномерно из бункера вводят еще 1,7 т алюмошлака и 0,8 т извести. Общее соотношение количества мартеновского шлака к количеству алюмошлака составляет 1:0.37. Стоимость шлака составляет 35 руб/т. Состав шлака, %: СаО 38,4; SI02 9,9; 38,6; МдО 8,4; Р20з 1.5: FeO менее 1; прочие 2,2. В шлаке понижен- ное содержание СаО вследствие того, что часть извести не растворилась в шлаке - не хватило тепла перегрева шлака.

Согласно предлагаемому способу обеспечивается получение синтетического шла- ка требуемого химического состава без сооружения специальной шлакоплавильной печи, не требуется расходовать электроэнергию и топливо, снижается стоимость шлака, улучшаются экологические условия. Формула изобретения 1. Способ получения синтетических шлаков, включающий загрузку шихтовых материалов, содержащих оксиды кальция и алюминия, сплавление шихты, отличаю- щ и и с я тем, что, с целью снижения стоимости шлака и упрощения технологии его

получения, в качестве шихтовых материалов используют конечный мартеновский или конвертерный шлак и алюмошлак в соотношении 1:(0,1-0,35).

2.Способ по п.1, отличающийся тем. что сплавление производят в сталеплавильном агрегате перед или после выпуска стали.

3.Способ по п.1, о т л-и чающийся тем, что сплавление производят в шлаковой чаше в процессе выпуска шлака из сталеплавильного агрегата.

4.Способ по п.1.отличающийся тем, что сплавление производят частично в сталеплавильном агрегате, частично в шлаковой чаше.

5.Способ по пп.1-4,о тличающий- с я тем.что вместе с алюмошлаком в конечный мартеновский или конвертерный шлак вводят расчетное количество извести или известняка.

6.Способ по пп.2 и 4, отличающийся тем, что сплавление алюмошлака с мартеновским или конвертерным шлаком в сталеплавильном агрегате производят в нейтральной или восстановительной атмосфере.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для сталеплавильного процесса | 1987 |

|

SU1477748A1 |

| Способ получения стали | 1989 |

|

SU1827390A1 |

| Способ выплавки стали в основной мартеновской печи | 1986 |

|

SU1409666A1 |

| СПОСОБ ПЕРЕРАБОТКИ СТАЛЕПЛАВИЛЬНЫХ ШЛАКОВ С ПОЛУЧЕНИЕМ ЦЕМЕНТНОГО КЛИНКЕРА И ЧУГУНА | 2012 |

|

RU2492151C1 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЕМ | 1992 |

|

RU2040549C1 |

| Способ получения флюса для сталеплавильного производства | 1989 |

|

SU1745770A1 |

| СПОСОБ ОБРАБОТКИ ВАНАДИЕВОГО ШЛАКА | 1997 |

|

RU2105073C1 |

| Способ обработки кислородно-конверторного шлака | 1980 |

|

SU922157A1 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ КОНВЕРТЕРНОЙ И МАРТЕНОВСКОЙ СТАЛИ | 1990 |

|

RU1753705C |

| Способ получения комплексного шлакометаллического флюса | 1983 |

|

SU1109445A1 |

Изобретение относится к черной металлургии и предназначено для использования при производстве синтетических шлаков. Цель - снижение стоимости шлака и упрощение технологии его получения. Синтетический шлак получают сплавлением конечных мартеновских или конвертерных шлаков с алюмошлаком в соотношении 1:(0,1-0,35), причем сплавление производят в сталеплавильном агрегате перед или после выпуска стали или в шлаковой чаше в процессе выпуска шлака из сталеплавильного агрегата, или частично в сталеплавильном агрегате, частично в шлаковой чаше, при необходимости вводя вместе с алюмошлаком расчетное количество извести или известняка и создавая в сталеплавильном агрегате восстановительную или нейтральную атмосферу. 5 з.п. ф-лы, 1 табл. ё

| СПОСОБ ВЫПЛАВКИ СИНТЕТИЧЕСКОГО ШЛАКА | 0 |

|

SU351902A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| 1972 |

|

SU428000A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-06-23—Публикация

1988-11-09—Подача