Изобретение относится к прокатному производству, в частности к винтовой прокатке сплошных и полых изделий.

Цель изобретения -улучшение качества проката путем уменьшения скручивания.

Нагретую заготовку деформируют в стане винтовой прокатки в валках,установленных на углы подачи и раскатки и имеющих переменную по длине бочки твердость. Изменение твердости по длине бочки валков вязано с углами подачи и раскатки математической зависимостью

Н; Н,

24P-COS

(+ИЫ.УТ

Rt 3iCi5in gpcco5(cospcos5|)

(b)(Xe in(arcco5(cospcoS(f)) Ycosp cos i)

где Н -твердость в i-й точке поверхности валка:

Hi - твердость в точке поверхности вал- . ка, принятой за базовую;

R,X,Y - радиус валка к базовой точке и ее координаты в системе, центр которой находится в точке пересечения оси валка и взаимного перпендикуляра к оси прокатки;

ло

.

AR, А г - изменения радиуса валка и соответствующего ему кратчайшего расстояния до оси заготовки между базовой и 1-й точками;

Ј- коэффициент овальности заготовки;

(р - угол конусности валка между базовой и 1-й точками;

е - кратчайшее расстояние между осями прокатки и валка;

/, д - угол подачи и угол раскатки.

В процессе прокатки в станах с косо- установленными валками, имеющими переменный по длине бочки профиль, заготовка подвергается скручивающему действию валков.

Величина скручивания определяется значением угла закручивания изделия, определяемым из условия

е

0 R7/

ч

е

. .ii )

Г„ Ч

Ё

о

§

Ј

OJ

где RH,Rx,Ri,rH,rx - радиуса валка и заготовки;

- коэффициенты тангенциальной и осевой скорости; ;,

m.U- проекции единичного вектора окружной стороны валка;

Fi,Fx - площадь сечения заготовки, Из этого условия следует, что уменьшение угла закручивания происходит при уменьшении подынтегрального выражения.

Наиболее оптимальным будет вариант RX „ RH

(2)

Выполнение этого условия возможно путем регулирования по длине очага деформации коэффициента тангенциальной скорости rjr, компенсируя этим изменение отношения радиуса валка к соответсвующе- му радиусу заготовки.

Значение коэффициента тангенциальной скорости определяют по наличию пластического (вызвыаемого тангенциальной раскаткой) и геометрического (обусловленного геометрией очага деформации) скольжения. При этом регулирование коэффициента тангенциальной скорости по длине очага деформации заключается в создании условий прокати, обеспечивающих изменение коэффициента трения вдоль поверхности контакта валка и проката. Опытные данные показывают, что увеличение твердости материала поверхности валка сопровождается уменьшением коэффициента трения пары валок-прокат. При этом установлено, что изменение коэффициента тан- генциального скольжения адекватно изменению твердости валков,

Поэтому зависимость (2) представляют в виде

Ri ri п

nRi tfr Hi w

где Ri,Ri - радиусы валка в базовом и -м сечениях валка;

П,п - соответствующие им радиусы заготовки (кратчайшие расстояния от поверхности валка до оси прокатки);

т/п , Щт - коэффициенты тангенциальной скорости,в базовом и t-м сечениях;

Hi,Hi - тведость поверхности валка в базовом и i-м сечениях,

Учитывая,что

AR и i +Д г выражение (3) можно записать как

1+-М.

Н| Т + Ri

Hi

1 +

ж

П

(4)

(5)

Это означает, что для повышения качества проката изменение твердости поверхности валков должно находиться в соответствии с изменением их профиля и формы заготовки

в очаге деформации, т.е. соответствовать форме валков, настройке стана и режиму прокатки, К этим парметрам относятся углы подачи ft , раскатки д , радиус и конусность валка R и р , соответствующие этому ради0 усу .кратчайшие расстояния г до оси прокатки, величина кратчайшего расстояния е между осями прокатки и валка.

Учитывая эти параметры и выражение (5), предлагают выражение (1) для определе5 ния твердости валков вдоль всего очага деформации.

Изменение твердости может носить как монотонный, так и дискретный характер. При этом предлагаемое изменение твердо0 сти позволяет уменьшить ее перепад между соседними участками, что положительно влияет на условия прокатки и качество продукции, Подготовку валков с таким распределением твердости можно осуществлять,

5 используя зонную термообработку, электроискровое легирование, наплавку различными материалами, бандажирование, механическое упрочнение и их различные комбинации.

0 Использование валков с предлагаемым распределением твердости позволяет изменить коэффициент трения вдоль поверхности контакт валков и проката, чем обеспечивается получение необходимого (с

5 точки зрения улучшения качества проката) характера изменения вдоль очага деформации коэффициента тангенциальной скорости. Это позволяет значительно уменьшить скручивание проката и повысить точность

0 его геометрических размеров.

П р и м е р. На стане винтовой прокатки с грибовидными валками ТПА-140, оси которых развернуты на угол подачи 15° и угол раскатки 10°, осуществляют прошивку за5 готовок jSl 10 мм из стали ЗОхГСА, нагретых до температуры 1180°С, в гильзы размером 112x14 мм. Радиус валков-в пережиме составляет 400 мм, радиус заготовки 46 мм. Валки имеют биконическую калибровку

0 с углами конусности входного и выходного участков соответственно 13° и 6°30 . Для оценки скручивания на заготовках перед нагревом выполняют продольный паз глубиной 2 мм.

5 Валки используют с распределением твердости по предложенной математической зависимости. За базовую точку принимают точку поверхности валка в сечении пережима, имеющую твердость 180НВ. Распределение твердости обеспечивают бан- дажированием бочки валка кольцами из различных марок сталей: 35, 40х, 18хГСА, Х25Н15, ЗХ2В8, ЗОХГСА.

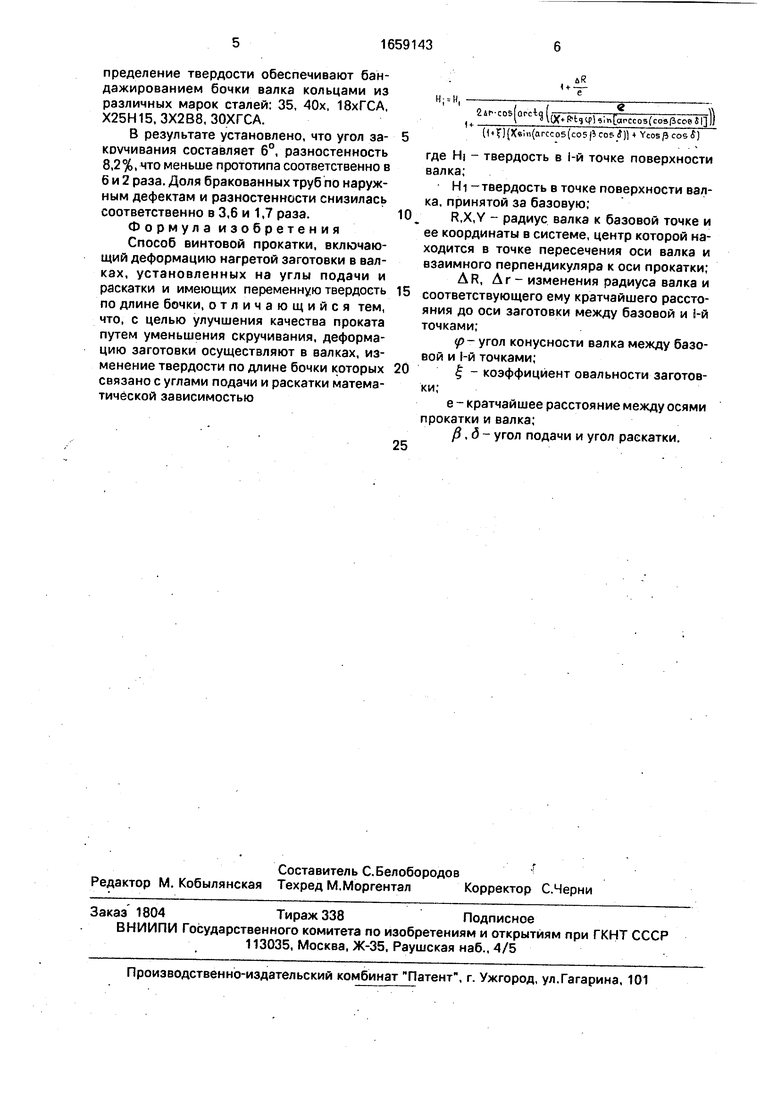

В результате установлено, что угол за- коучивания составляет 6°, разностенность 8,2%, что меньше прототипа соответственно в 6 и 2 раза. Доля бракованных труб по наружным дефектам и разностенности снизилась соответственно в 3,6 и 1,7 раза. Формула изобретения Способ винтовой прокатки, включающий деформацию нагретой заготовки в валках, установленных на углы подачи и раскатки и имеющих переменную твердость по длине бочки, отличающийся тем, что, с целью улучшения качества проката путем уменьшения скручивания, деформацию заготовки осуществляют в валках, изменение твердости по длине бочки которых связано с углами подачи и раскатки математической зависимостью

+ uR

Н,Н,

0

5

0

5

COs(Qrc(.t44 b| apcco5(cosf3eoeiS|-|) (1-tЈ)(Xem(arcco5(co5|%cos J)l + Yeospcosi)

где HI - твердость в 1-й точке поверхности валка;

Hi -твердость в точке поверхности валка, принятой за базовую;

R,X,Y - радиус валка к базовой точке и ее координаты в системе, центр которой находится в точке пересечения оси валка и взаимного перпендикуляра к оси прокатки; AR, Дг- изменения радиуса валка и соответствующего ему кратчайшего расстояния до оси заготовки между базовой и -й точками;

р- угол конусности валка между базовой и 1-й точками;

Ј - коэффициент овальности заготовки;

е - кратчайшее расстояние между осями прокатки и валка;

ft, б - угол подачи и угол раскатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРЕХВАЛКОВЫЙ КАЛИБР И СПОСОБ ЕГО НАСТРОЙКИ | 1992 |

|

RU2056956C1 |

| ТРЕХВАЛКОВЫЙ СТАН ВИНТОВОЙ ПРОКАТКИ И ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ВИНТОВОЙ ПРОКАТКИ | 1992 |

|

RU2009737C1 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 290Х11-12 ММ ИЗ НИЗКОПЛАСТИЧНЫХ БОРСОДЕРЖАЩИХ СТАЛЕЙ МАРОК 04Х14Т3Р1Ф-Ш И 04Х14Т5Р2Ф-Ш | 2012 |

|

RU2516148C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ ИЗ ЛЕГИРОВАННЫХ МЕТАЛЛОВ И СПЛАВОВ | 1993 |

|

RU2038175C1 |

| Способ настройки трехвалковогоСТАНА | 1979 |

|

SU801911A1 |

| Способ винтовой прокатки | 2021 |

|

RU2761838C2 |

| Способ реверсивной прокатки сплошных круглых профилей | 1991 |

|

SU1817709A3 |

| Технологический инструмент косовалкового стана | 1975 |

|

SU556854A1 |

| Валок трубопрокатного стана | 1979 |

|

SU820942A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 1990 |

|

RU2013144C1 |

Изобретение относится к прокатному производству, в частности к винтовой прокатке сплошных и полых изделий. Цель изобретения - улучшение качества проката путем уменьшения скручивания. Нагретую заготовку деформируют в валках, установленных на углы подачи и раскатки и имеющих переменную твердость по длине бочки. Изменение твердости валков по длине бочки связано с углами подачи и раскатки математической зависимостью.

| Валок трубопрокатного стана | 1979 |

|

SU820942A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-06-30—Публикация

1988-12-19—Подача