(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных стержней и форм в нагреваемой оснастке | 1989 |

|

SU1659162A1 |

| Смесь для изготовления литейных оболочковых форм и стержней в нагреваемой оснастке | 1981 |

|

SU984624A1 |

| Полимерная композиция | 1977 |

|

SU690045A1 |

| СВЯЗУЮЩЕЕ И ПРОФИЛЬНЫЙ СТЕКЛОПЛАСТИК НА ЕГО ОСНОВЕ | 2009 |

|

RU2418018C2 |

| Смесь для изготовления литейных стержней и форм в нагреваемой оснастке | 1985 |

|

SU1279737A1 |

| Смесь для изготовления литейных стержней и форм, преимущественно оболочковых, в нагреваемой оснастке | 1989 |

|

SU1616754A1 |

| Плакированная смесь для изготовления литейных оболочковых форм и стержней по постоянной модельно- стержневой оснастке | 1978 |

|

SU749537A1 |

| Смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 1987 |

|

SU1405939A1 |

| Смесь для изготовления литейных стержней и форм в нагреваемой оснастке | 1989 |

|

SU1668010A1 |

| Смесь для изготовления литейных стержней и форм в нагреваемой оснастке | 1989 |

|

SU1708487A1 |

Изобретение относится к литейному производству, в частности к составам песча- но-смоляных смесей, используемых при изготовлении литейных форм и стержней в нагреваемой оснастке Цель изобретения - экономия энергоресурсов за счет снижения температуры нагрева оснастки при сохранении технологически необходимой скорости отверждения, а также улучшение податливости стержней и форм. Состав смеси, мае. %. диметакриловый эфир триэтиленгликоля 1,8 - 4,2: перекись бензоила 0,012 - 0,063, кварцевый песок остальное. Реализация изобретения позволяет снизить температуру нагрева оснастки на 50 - 70°С, за счет этого добиться экономии энергоресурсов (при сохранении технологически необходимой скорости горячего отверждения), а также повысить податливость стержней и форм в 1.8 - 2,4 раза 2 табл.

Изобретение относится к литейному производству, в частности к составам песча- но-смоляных смесей, используемых при изготовлении литейных форм и стержней в нагреваемой оснастке.

Целью изобретения является экономия энергоресурсов за счет снижения температуры нагрева оснастки при сохранении технологически необходимой скорости отверждения, а также улучшение податливости стержней и форм.

- Использование диметакрилового эфира триэтиленгликоля в сочетании с перекисью бензиола в качестве связующего для литейных стержней и форм, отверждаемых в нагреваемой оснастке, основано на высокой полимеризационной способности соединения, позволяющей снизить температуру нагрева-оснастки до 150 - 170°С при сохранении высокой скорости отверждения. Повышение податливости смеси при

силовом взаимодействии с затвердевающей отливкой обеспечивается благодаря снижению температуры начала термодеструкции связующего до 360 - 380°С

Олигомер - диметакриловый эфир триэтиленгликоля СиНааОбi (ТГМ-3) - является промышленным продуктом и выпускается на предприятиях химической промышленности. Представляет собой прозрачную жидкость с относительной вязкостью 8-15 МПа с. Растворяется в органических растворителях - толуоле, бензоле, циклогексаноле, ацетоне,спиртах, мономерах акрилового ряда, стироле и др. Важным преимуществом диметакрилового эфира триэтиленгликоля как связующего является отсутствие вредных газовыделений при его полимеризации в процессе отверждения смеси в нагреваемой оснастке

В качества инициатора полимеризации применяют перекись бензоила (С14Н2202),

о ел чэ

сЈ со

выпускаемую в виде порошка, увлажненных гранул или пасты. Плотность - 1,334 г/см , Тразл 108°С, содержание активного кислорода -6,6%.

Для изготовления смеси согласно изобретению огнеупорный наполнитель смешивают с предварительно подготовленной связующей композицией - дмме- такриловым эфиром триеэтиленгликоля с предварительно растворенной в нем пе- рекисыо бензоила. Смесь готовят в лопастных смесителях или в малоскоростных бегунах с вертикально вращающимися катками, Рекомендуемая температура нагрева оснастки составляет 150 - 170°С, время выдержки смеси в оснастке в зависимости от развеса стержней составляет 30 - 80 с. При съеме стержней их дальнейшее отверждение происходит за счет накопленного в процессе нагрева остаточного тепла. В дальнейшем порядок использования стержней не отличается от традиционно принятого.

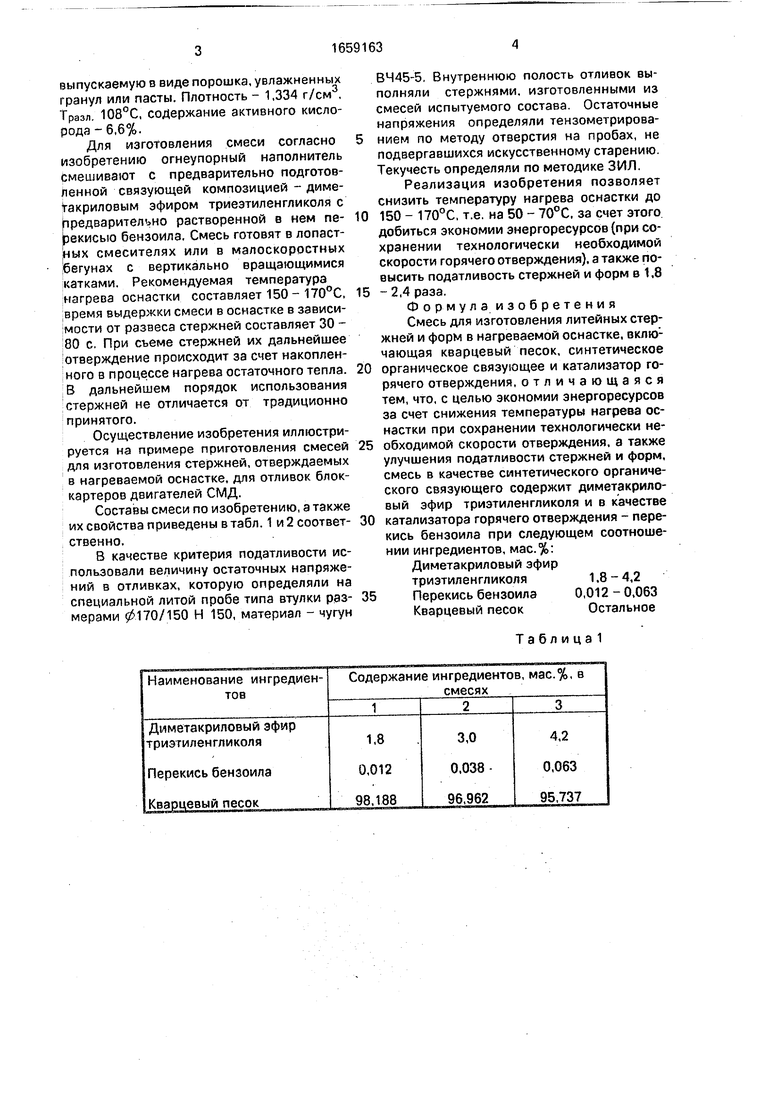

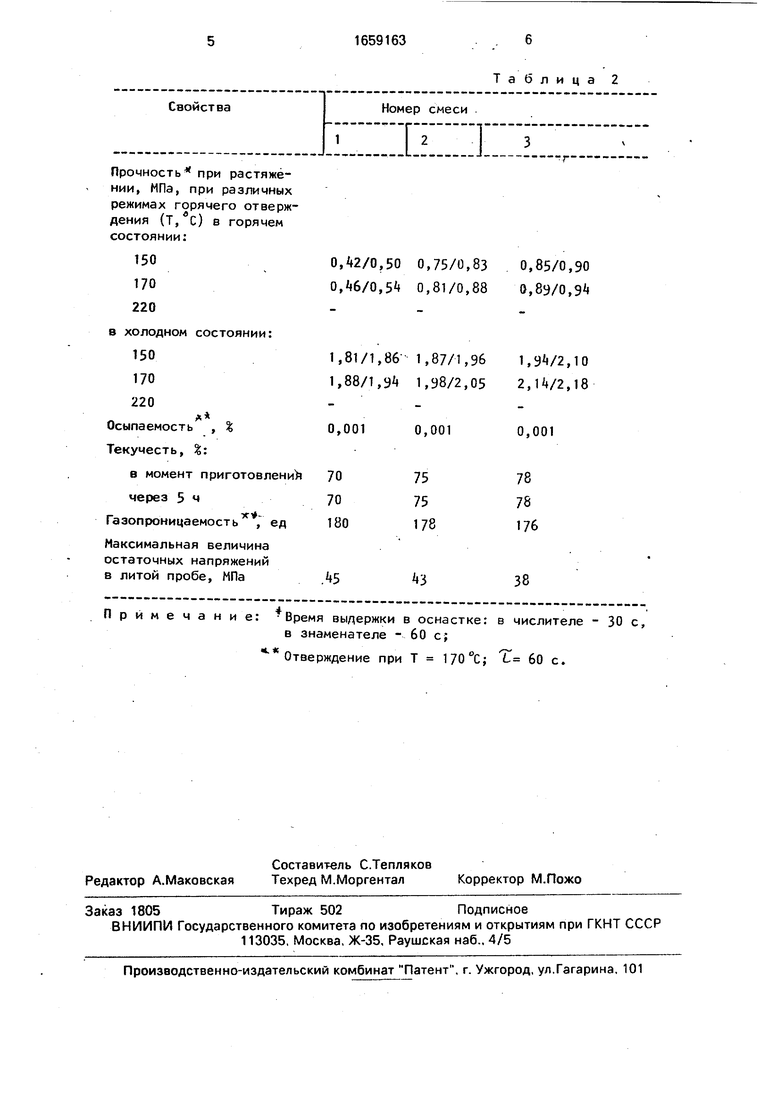

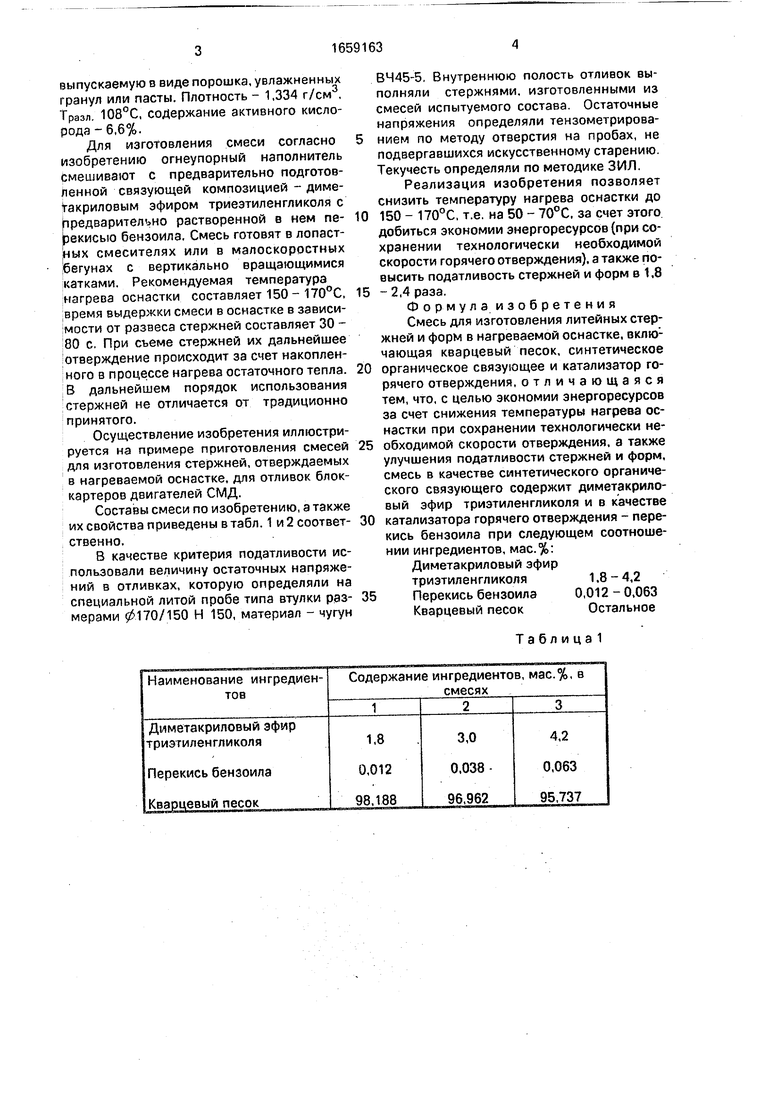

Осуществление изобретения иллюстрируется на примере приготовления смесей для изготовления стержней, отверждаемых в нагреваемой оснастке, для отливок блок- картеров двигателей СМД.

Составы смеси по изобретению, а также их свойства приведены в табл. 1 и 2 соответ- ственно.

В качестве критерия податливости использовали величину остаточных напряжений в отливках, которую определяли на специальной литой пробе типа втулки раз- мерами 0170/150 Н 150, материал - чугун

ВЧ45-5, Внутреннюю полость отливок выполняли стержнями, изготовленными из смесей испытуемого состава. Остаточные напряжения определяли тензометрирова- нием по методу отверстия на пробах, не подвергавшихся искусственному старению. Текучесть определяли по методике ЗИЛ.

Реализация изобретения позволяет снизить температуру нагрева оснастки до 150 - 170°С. т.е. на 50 - 70°С, за счет этого добиться экономии энергоресурсов (при сохранении технологически необходимой скорости горячего отверждения), а также повысить податливость стержней и форм в 1,8 - 2,4 раза.

Формула изобретения Смесь для изготовления литейных стержней и форм в нагреваемой оснастке, включающая кварцевый песок, синтетическое органическое связующее и катализатор горячего отверждения, отличающаяся тем, что, с целью экономии энергоресурсов за счет снижения температуры нагрева оснастки при сохранении технологически необходимой скорости отверждения, а также улучшения податливости стержней и форм, смесь в качестве синтетического органического связующего содержит диметакрило- вый эфир триэтиленгликоля и в качестве катализатора горячего отверждения - перекись бензоила при следующем соотношении ингредиентов, мас.%: Диметакриловый эфир тризтиленгликоля1,8 - 4,2

Перекись бензоила 0,012-0,063 Кварцевый песокОстальное

Таблица

я

0,2/0,50 0,75/0,83 O.W/O.S1 0,81/0,88

1,81/1,86- 1,87/1,96 1,88/1,9 1,98/2,05

0,001

70 70 180

Л5

0,001

75 75 178

43

Примечание: Время выдержки в оснастке: в числителе

в знаменателе - 60 с;

с

Отверждение при Т 170°С; Т 60 с.

Таблица 2

0,85/0,90 0,89/0,9

1,94/2,10 2,14/2,18

0,001

78 78 176

38

- 30 с,

| Смесь для изготовления литейных форм и стержней | 1977 |

|

SU704711A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Смесь для изготовления литейныхСТЕРжНЕй B гОРячиХ ящиКАХ | 1979 |

|

SU839649A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-06-30—Публикация

1989-07-11—Подача