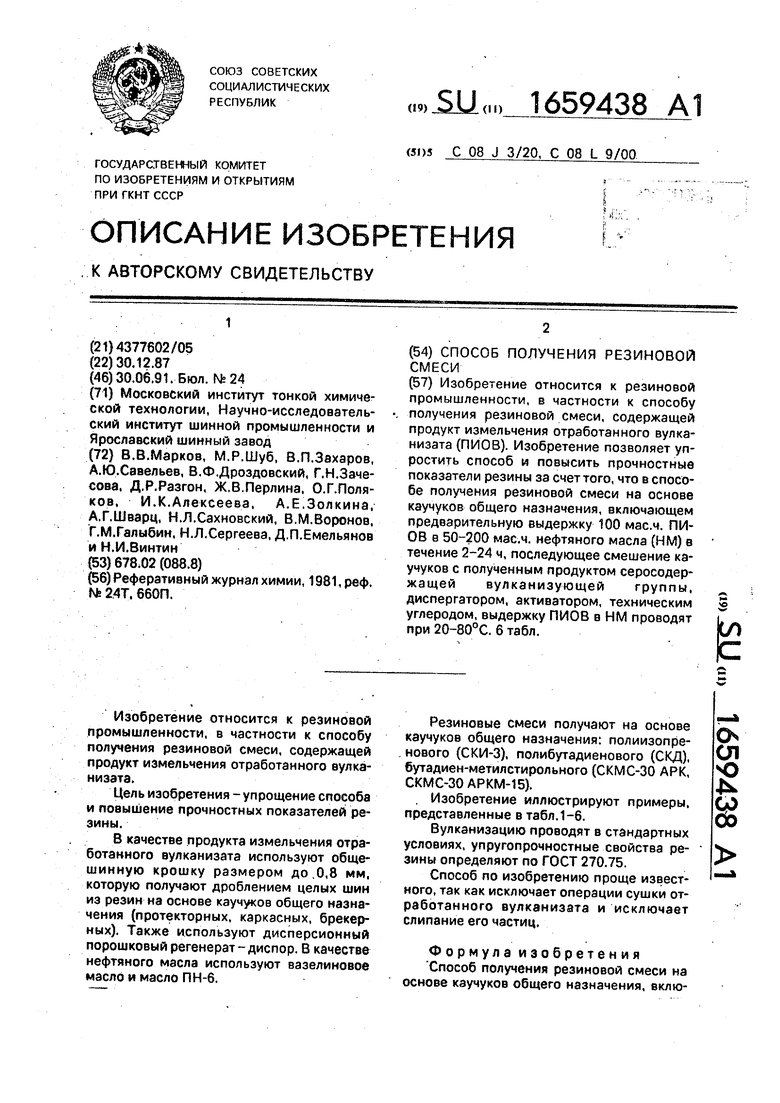

Изобретение относится к резиновой промышленности, в частности к способу получения резиновой смеси, содержащей продукт измельчения отработанного вулка- низата.

Цель изобретения - упрощение способа и повышение прочностных показателей резины.

В качестве продукта измельчения отработанного вулканизата используют общешинную крошку размером до 0,8 мм, которую получают дроблением целых шин из резин на основе каучуков общего назначения (протекторных, каркасных, брекер- ных). Также используют дисперсионный порошковый регенерат-диспор. В качестве нефтяного масла используют вазелиновое масло и масло ПН-6.

Резиновые смеси получают на основе каучуков общего назначения: полиизопре- нового (СКИ-3), полибутадиенового (СКД), бутадиен-метилстирольного (СКМС-30 АРК, СКМС-ЗОАРКМ-15).

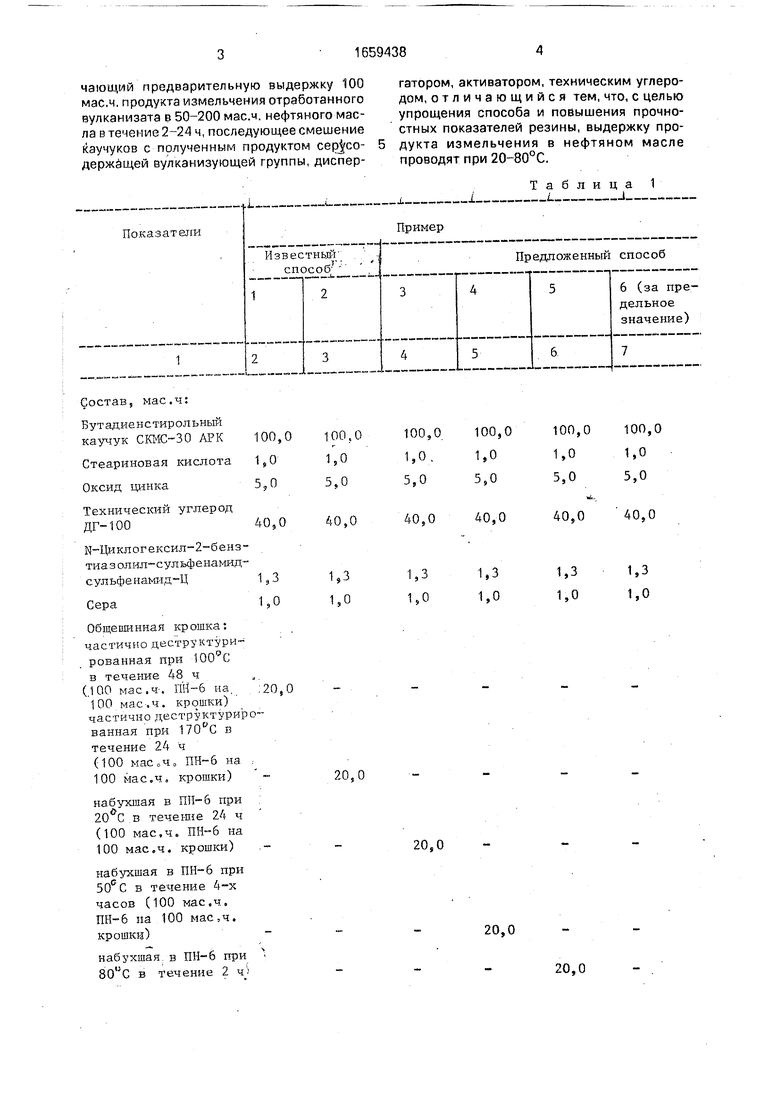

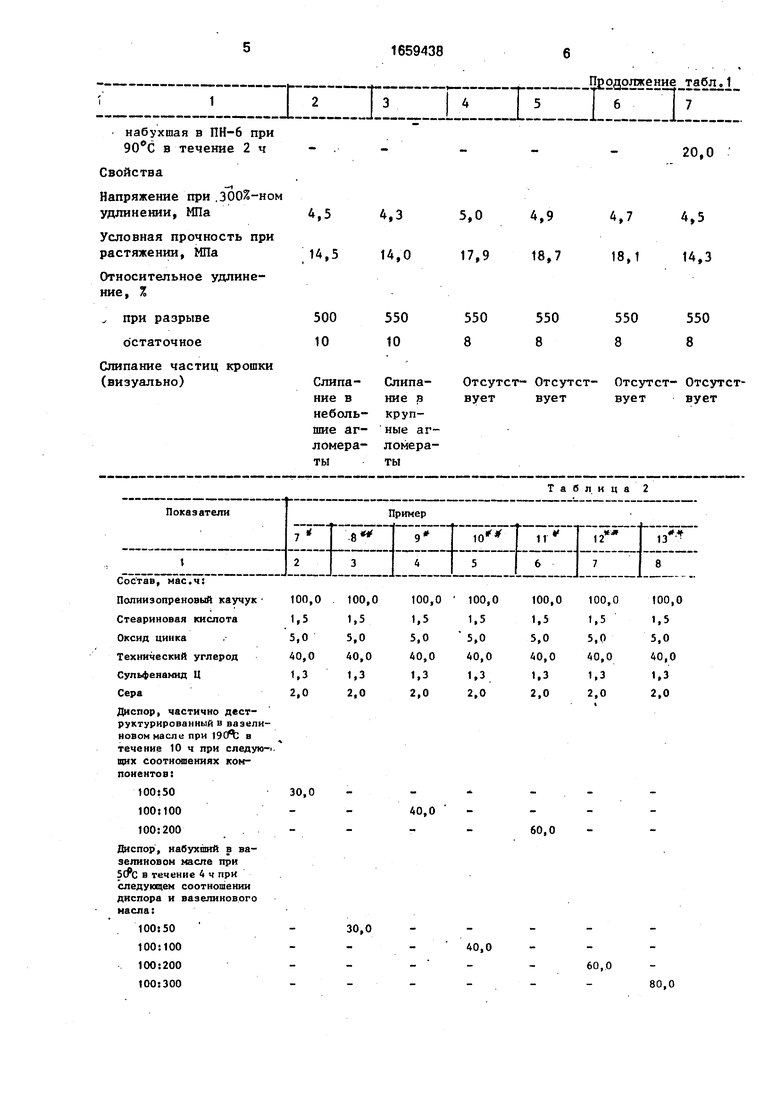

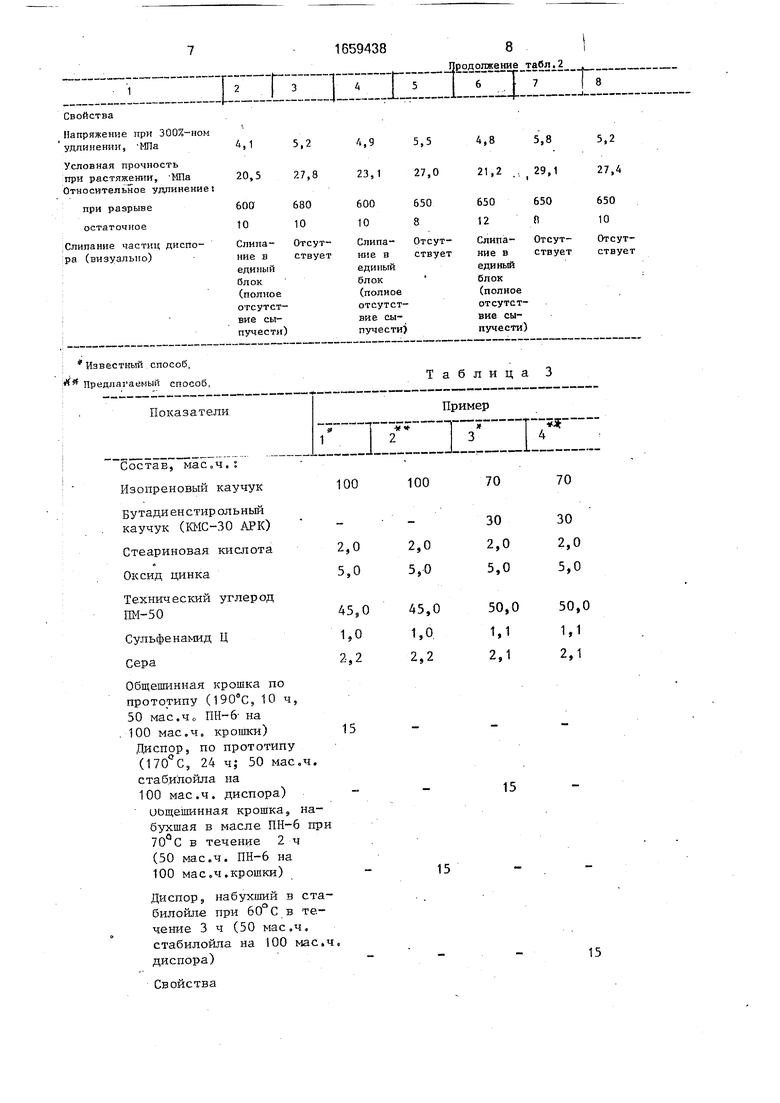

Изобретение иллюстрируют примеры, представленные в табл. 1-6.

Вулканизацию проводят в стандартных условиях, упругопрочностные свойства резины определяют по ГОСТ 270.75.

Способ по изобретению проще известного, так как исключает операции сушки отработанного вулканизата и исключает слипание его частиц.

Формула изобретения Способ получения резиновой смеси на основе каучуков общего назначения, вклюО

ел

2 8

чающий предварительную выдержку 100 мае,ч. продукта измельчения отработанного вулканизата в 50-200 мас.ч, нефтяного масла в течение 2-24 ч, последующее смешение каучуков с полученным продуктом cepjco- держащей вулканизующей группы, диспергатором, активатором, техническим углеродом, отличающийся тем, что, с целью упрощения способа и поёышения прочностных показателей резины, выдержку продукта измельчения в нефтяном масле проводят при 20-80°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения резиновой смеси | 1988 |

|

SU1730096A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1994 |

|

RU2087494C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГЕНЕРАТА | 1994 |

|

RU2087493C1 |

| Резиновая смесь | 1982 |

|

SU1054378A1 |

| Способ получения протекторной заготовки | 1981 |

|

SU956499A1 |

| Способ получения протекторной заготовки | 1988 |

|

SU1678639A1 |

| Вулканизуемая резиновая смесь | 1980 |

|

SU907026A1 |

| Полимерная композиция на основе бутадиен(метил)стирольного каучука | 1981 |

|

SU1002322A1 |

| Резиновая смесь на основе изопренового каучука | 1985 |

|

SU1260374A1 |

| МОДИФИЦИРУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2009 |

|

RU2400495C1 |

Изобретение относится к резиновой промышленности, в частности к способу получения резиновой смеси, содержащей продукт измельчения отработанного вулка- низата (ПИОВ). Изобретение позволяет упростить способ и повысить прочностные показатели резины за счет того, что в способе получения резиновой смеси на основе каучуков общего назначения, включающем предварительную выдержку 100 мас.ч. ПИОВ в 50-200 мас.ч. нефтяного масла (НМ) в течение 2-24 ч, последующее смешение каучуков с полученным продуктом серосодержащей вулканизующей группы, диспергатором, активатором, техническим углеродом, выдержку ПИОВ в НМ проводят при 20-80°С. 6 табл. ч Ё

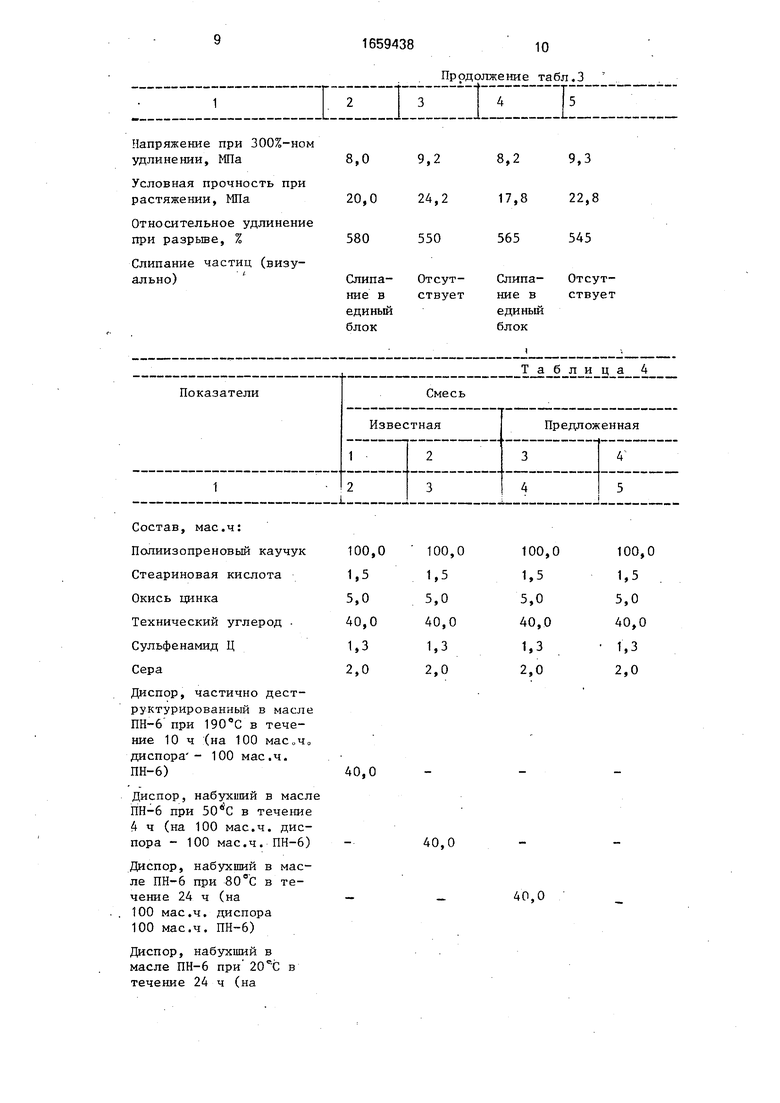

Состав, мас.ч:

Бутадиенстирольный каучук СКМС-30 АРК

Стеариновая кислота Оксид цинка

Технический углерод ДГ-I00

К-Циклогексил-2-бенз тиазолил-сульфенамид сулъфенамиц-Ц

Сера

Общеншнная крошка: частично цеструктури- рованная при 100°С в течение 48 ч (1QO мас.ч. ПН-6 на 100 мас.ч. крошки) частично деструктури ванная при в течение 24 ч (100 мае„ч, на 100 мас.ч, крошки)

набухшая в ПН-6 при 20 С в течение 24 ч (100 мае,ч. ПН-6 на 100 мас.ч. крошки)

набухшая в ПН-6 при 50е С в течение 4-х часов (100 мас.ч. ПН-6 на 100 мае,ч. крошки)

набухшая в ПН-6 при 80UC в течение 2 ч

20,0

20,0

20,0

1

1IZI

-6 при е 2 ч

00%-ном

ть при

лине

крошки

4,54,3

14,514,0

500 10

Слипание в небольшие агломераты

550 10

Слип ние круп ные ломе ты

Состав, мае.ч:

Полниэопреновый каучук100,0100,0100,0 100,0100,0100,0100,0

Стеариновая кислота1,51,51,5 1,51,51,51,5

Оксид цинка .5,05,05,0 5,05,05,05,0

Технический углерод40,040,040,0 40,040,040,040,0

Сульфенамнд Ц1,31,31,3 1,31,31,31,3

Сера2,0 2,0 2,0 2,0 2,0 2,0 2,0

i

Днспор, частично дест- руктурированныйв вазелиновом масли при 19(Л в течение 10 ч при следую-, щих соотношениях компонентов:

100:5030,0 --

100:100- - 40,0 100:200- - - - 60,0 Диспор, набухший в вазелиновом масле при в течение 4 ч при следующем соотношении дислора и вазелинового масла:

100:50 -30,0

100:100--- 40,0 100:200--- - 60,0

100:300--- - - - 80,0

ЦЕ2а°{Р ен2§ таблЛ

20,0

5,0

4,9

4,7

4,5

17,918,7

18,114,3

550 8

550 8

550 8

550 8

Отсутст- Отсутст- Отсутст- Отсутствует вует вует вует

Таблица 2

Общешинная крошка по прототипу (, 10ч, 50 мае.ч о ПН-6 на 100 мае.ч. крошки) Диспор, по прототипу (170°С, 24 ч; 50 мае.ч. стабилойла на 100 мае.ч. диспора) иощешинная крошка, набухшая в масле при 70 С в течение 2 ч (50 мае.ч. ПН-6 на 100 .крошки)

Диспор9 набухший в ста- билойле при 60°С в течение 3 ч (50 мае.ч, стабилойла на IOO мае,ч, диспора)

Свойства

15

15

15

Продолжение табл.

IIIIIZIZZI

Напряжение при 300%-ном удлинении, МПа

Условная прочность при растяжении, МПа

Относительное удлинение при разрыве, %

Слипание частиц (визу

Состав, мае.ч:

Полиизопреновый каучук100,0100,0100

Стеариновая кислота1,51,51,5

Окись цинка5,05,05,0

Технический углерод40,040,040,

Сульфенамид Ц1,31,31,3

Сера2,02,02,0

Диспор, частично дест- руктурированный в масле ПН-6 при 190°С в течение 10 ч (на 100 мас„ч0 диспора - 100 мае.ч. ПН-6)40,0Диспор, набухший в масле ПН-6 при в течение 4 ч (на 100 мае.ч. диспора - 100 мае.ч. ПН-6) -40,0

Диспор, набухший в масле ПН-6 при 80вС в течение 24 ч (на--40,0 100 мае.ч. диспора 100 мае.ч. ПН-6)

Диспор, набухший в масле ПН-6 при в течение 24 ч (на

165943810

Продолжение табл.З

IIIZIZZI

8,29,3

17,822,8

565545

100,0

1,5

5,0

40,0

1,3

2,0

1

ПЕЈ2олжЈ2и 1 1абл:и51|

X-LlJ LLr-l- I L

100 мае.ч. диспора 100 мае.ч. ПН-6)

Свойства

Напряжение при 300%-н удлинении, МПа

Условная прочность, при растяжении, МПа

Относительное удлинение, %:

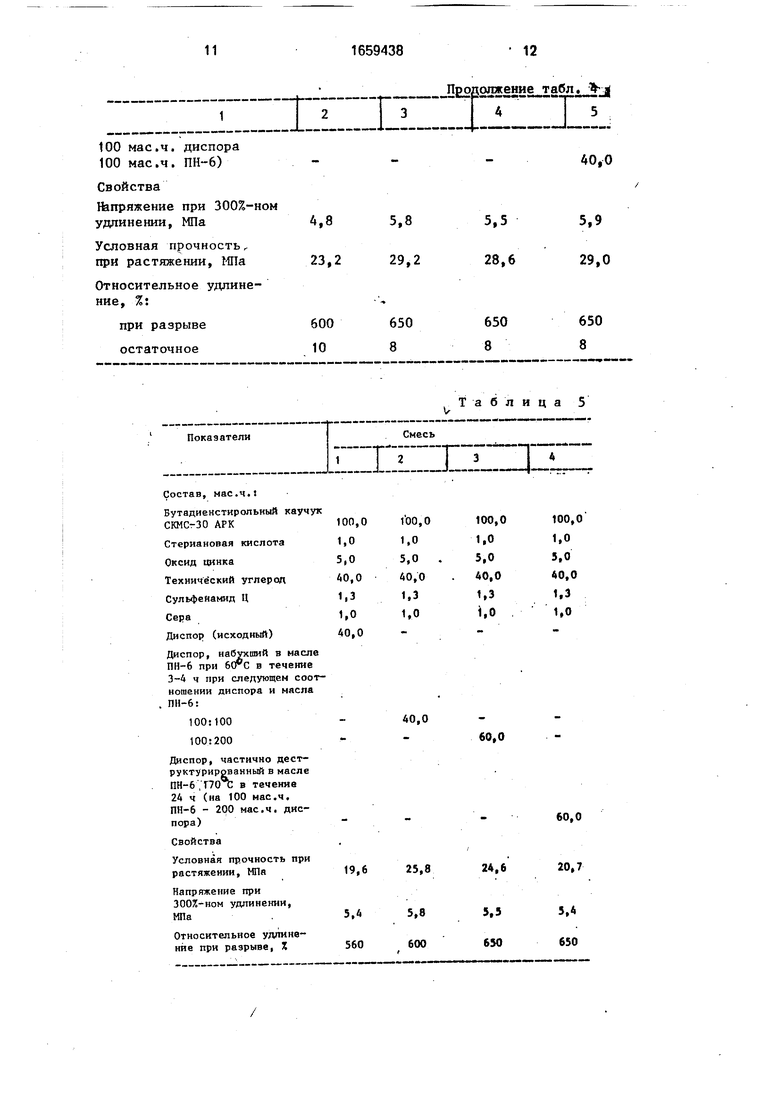

Состав, мае.ч.

Бутадиенстиропьный каучук

СКМС-30 АРК100,0 100

Стериановая кислота1,01,0

Оксид цинка5,05,0

Технический углерод40,040,

Сульфенамид Ц1,31,3

Сера1,01,0

Диспор (исходный)40,0

Диспор, набухший в масле ПН-6 при 6СГС в течение 3-4 ч при следующем соотношении диспора и масла . ПН-6:

100:100- 40,

100:200

Диспор, частично дест- руктурированный в масле ПН-6 ПОч; в течение 24 ч (на 100 мае.ч. ПН-6 - 200 мае.ч. диспора)- Свойства

Условная прочность при

растяжении, МПа19,6 25,

Напряжение при

300%-ном удлинении,

МПа5,45,8

Относительное удлинение при разрыве, Z560600

40,0

5,8

5,5

5,9

29,2

28,6

29,0

Таблица 5

100,0

1,0

5,0

40,0

1,0

60,0

60,0

20,7

5,4 650

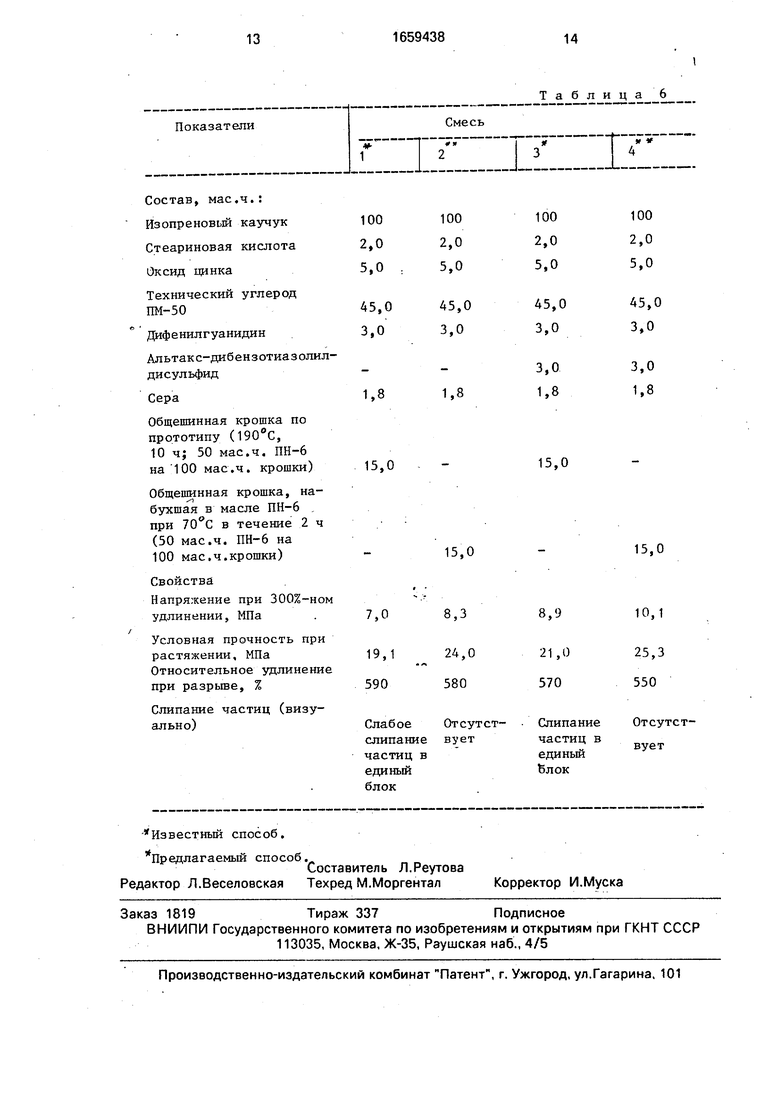

Общешинная крошка по прототипу (190 С, 10 ч; 50 мае.ч. ПН-6 на 100 мае.ч. крошки)

Общешинная крошка, набухшая в масле ПН-6 при 70°С в течение 2 ч (50 мае.ч. ПН-6 на 100 мае.ч.крошки)

Свойства

Напряжение при 300%-но

удлинении, МПа

Условная прочность при растяжении, МПа Относительное удлинени при разрыве, %

Слипание частиц (визуально)

Таблица 6

15,0

15,0

15,0

8,3

24,0 580

е Отсутстние вует

ц в

й

8,9

21,0 570

Слипание частиц в единый блок

15,0

10,1

25,3 550

Отсутствует

| Реферативный журнал химии, 1981, реф | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-06-30—Публикация

1987-12-30—Подача