(5) АВТОМАТИЧЕСКАЯ КЛЕПАЛЬНАЯ УСТАНОВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕПАЛЬНАЯ УСТАНОВКА | 1998 |

|

RU2136430C1 |

| Сверлильно-клепальный автомат | 1990 |

|

SU1779459A1 |

| Автоматическое сверлильно-клепальное устройство | 1988 |

|

SU1602604A1 |

| Клепальная установка | 1973 |

|

SU487706A1 |

| СВЕРЛИЛЬНО-КЛЕПАЛЬНОЕ УСТРОЙСТВО | 2023 |

|

RU2801502C1 |

| Клепальный пресс | 1978 |

|

SU759193A1 |

| АВТОМАТИЧЕСКАЯ КЛЕПАЛЬНАЯ МАШИНА | 1993 |

|

RU2106926C1 |

| Клепальный станок | 1975 |

|

SU526432A1 |

| Устройство для сборки и клепки | 1981 |

|

SU996041A1 |

| Сверлильно-клепальный автомат | 1989 |

|

SU1660828A1 |

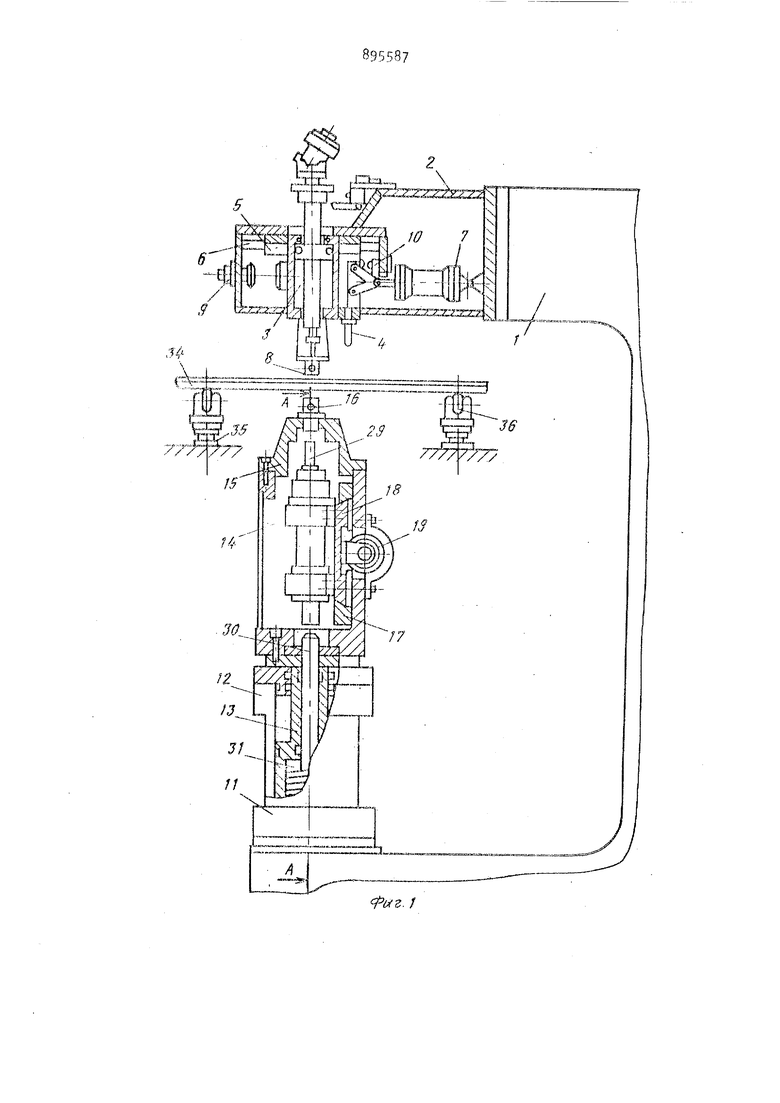

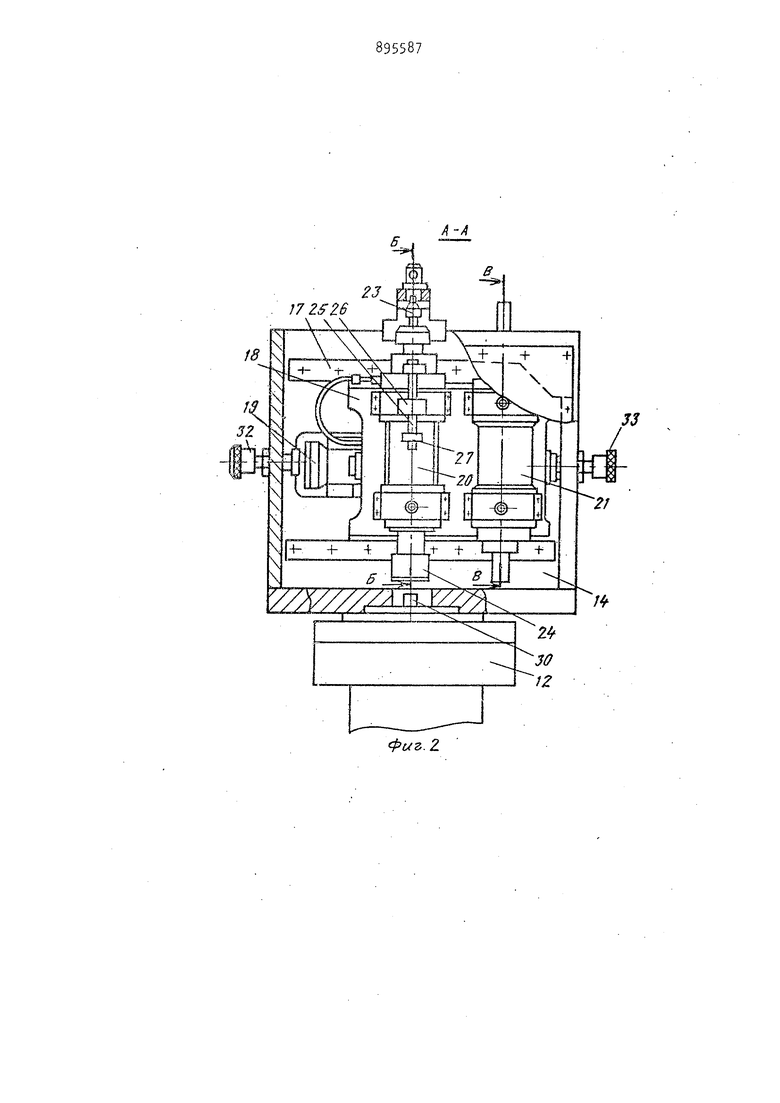

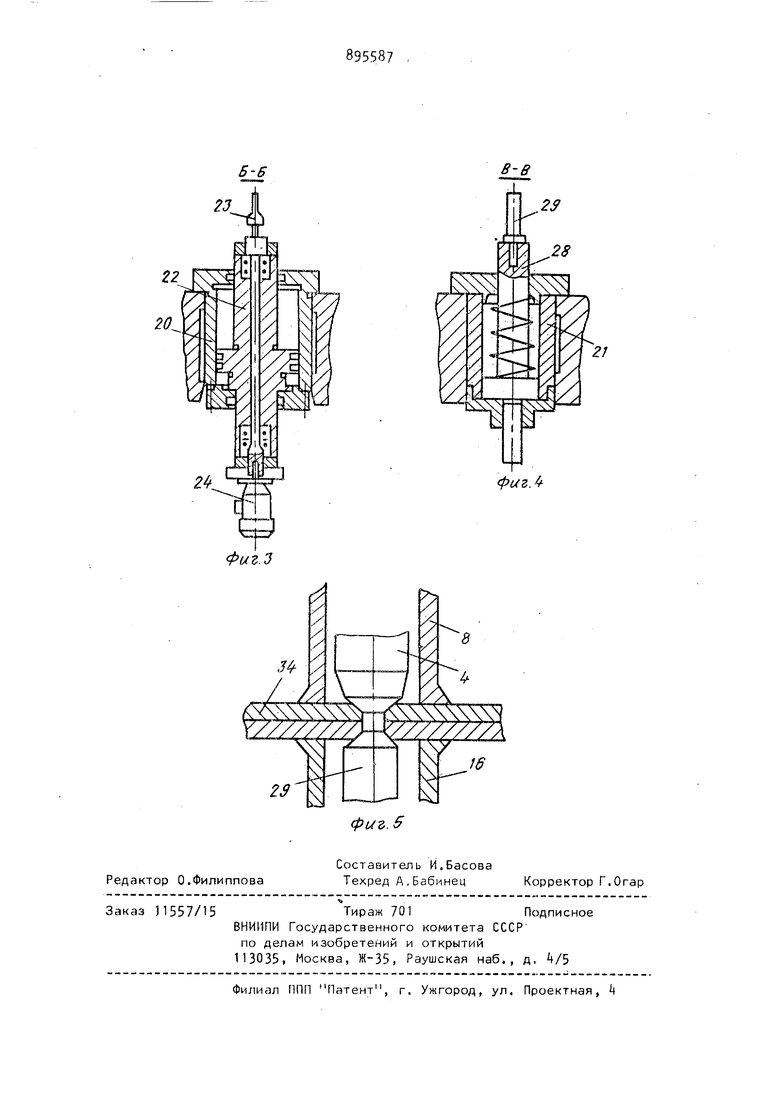

Предлагаемое изобретение относится к области механической обработки металлов без снятия стружки, в частности к клепально-сборочным работам, сверлильно-клепальным автоматам. . Известна автоматическая клепальная установка, содержащая смонтирова ные на станине верхний силовой блок виде сверлильно-эенковальной головки и опорной головки с поддержкой, установленные с возможностью возврат но-поступательного перемещения в гор зонтальной плоскости, а также нижний силовой блок а виде прижима пакета и расклепывающей головкис формообразующим пуансоном, связанных с приводами их возвратно-поступательного перемещения 1. Однако в известном автомате можно получить соединения только с выступающей замыкающей головкой заклепки и исключена возможность лолучения клепального соединения, имеющего двусторонний потай замыкающих головок заклепок.Этот вид соединения наиболее широко распространен на обтекаемых поверхностях летательных аппаратов. Чтобы (получить этот вид соединения необходимо осуществить сверление отверстия и двустороннее зенкование либо на сверлильно-зенковальных установках с переворотом обрабатываемого материала, либо вручную пневмодрелями, а затем выполнять клепку на прессах вручную. Проводить обработку на известных автоматах с перебазировкой и переворотом детали с прерыванием автоматического цикла обработки очень нетехнологично при крайне низкой производительности. Целью изобретения является повышение качества изделия путем обеспечения двустороннего зенкования гнезд отверстия для потайной клепки и повышение производительности. Поставленная цель достигается за счет того, что автоматическая клепальная установка, содержащая смонтированные на станине верхний силовой блок в виде сверлильно-зенковальной головки и опорной головки с поддерж кой ,установленные с возможностью в вратно-поступательного перемещения в горизонтальной плоскости, а также нижний силовой блок в виде прижима пакета и расклепывающей головки с формообразующим пуансоном, связанных с приводом из возвратно-поступательного перемещения, снабжена ус тановленными на нижнем силовом блоке дополнительной сверлильно-зенковальной головкой и зачистной головкой, при этом первая расположена между прижимом пакета и расклепываю щей головкой, а вторая - за расклеп вающей головкой. Кроме того, все головки нижнего силового блока имеют возможность возвратно-поступального .перемещения в горизонтальной плоскости, перпендикулярной к направлению перемещения головок верхнего силового блока, и взаимодействия с приводом расклепывающей головки нижнего силового блока. На фиг. 1 представлен общий вид предлагаемой установки; на фиг.2-разрез А-А на фиг. 1, на фиг. 3 разрез Б-Б на фиг.2, на фиг. А разрез В-В на фиг. 2,. на фиг. 5 вид соединения с двусторонним потаем закладной и замыкающей головок заклепки. Клепальная установка, содержит смонтированную на верхней консоле станины 1 (фиг.1) верхнюю силовую головку 2, включающую сверлильнозенковальную головку 3 для образования отверстий и зенкования гнезд под закладные головки заклепок и механизм А вставки заклепок, закреп ленные на ползуне 5, смонтированном в горизонтальных направляющих 6 с приводом 7 подач, выполненным в виде силового пневмоцилиндра. В нижней части консоли закреплен верхний прижим 8, .фиксирующий обрабатываемый материал в процессе обработки и выполненный в виде коромысла с опорной втулкой. Упоры 9 и 10 фикси руют положения ползуна 5, соответствующие установке в рабочую позицию сверлильно-зенковальной головки 3 и механизма k вставки заклепо На нижней масти станины (фиг.1 и 2 расположена нижняя силовая головка 11, включающая цилиндр 12 сжатия 4 обрабатываемого материала, на штоке 13 которого закреплен нижний прижимной элемент, состоящий из корпуса Ui, коромысла 15 и прижима 16. На корпусе 1 в направляющих 17 смонтирован ползун 18 с приводом подач 19 выполненным в виде пневмоцилиндра.На ползуне 18 установлены зенковальная головка 20 для зенкования гнезда под замыкающую головку заклепки и клепальная головка 21 для образования замыкающей головки. Зенковальная головка 20 выполнена, например, в виде гидроцилиндра, в штоке шпинделе 22 (фиг.2,3) которого смонтирована зенковка 23, получающая вращение от привода 24, например от электродвигателя. Глубина зенкования регулируется через тягу 25 (фиг.2) посредством жесткого упора 26 и настроечной гайки 27. Клепальная головка 21 выполнена в виде цилиндра с подпружиненным штоком, пуансоном 28 (фиг.2А), который оснащен формообразующим элементом 29 и взаимодействует со штоком 30 (фиг.21) силового гидроцилиндра 31. Для фиксации ползуна 18 в двух пологениях, соответствующих установке в рабочую позицию зенковальной головки 20 и клепальной головки 21, предусмотрены регулируемые упоры 32 и 33. Для предварительной установки обрабатываемого материала 3 (фиг.21) предусмотрено поддерживающее устройство, выполненное в виде стоек 35 с поддерживающими опорами 36. Установка работает следующим образом. Обрабатываемый материал 3 подается на поддерживающие опоры Зб стоек 35 и устанавливается в нужное положение. До начала обработки сверлильнозенковальная головка 3 установлена в рабочую позицию - ползун 5 приводом подачи 7 выставлен до упора 10. Зенковальная головка 20 также установлена в рабочую позицию - ползун 18 приводом подач 19 выставлен до упора 33. В начале цикла обработки под действием штока 13 обрабатываемый материал З поджимается прижимом 16 к опорной втулке верхнего прижима 8 с определенным заданным усилием. Шпиндель сверлильно-зенковальиой головки 3 подается вниз до соприкосновения инструмента, выполненного в виде сверла-зенковки, с обрабатываемым материалом З .Одновременно срабатывает привод рабочего движения и в соответствии с заданной программой в обрабатываемом материале образуется отверстие с зенкованным гнездом. Шпиндель возвращается в исходное положение. Срабатывает гидроцилиндр зенковальной головки 20, подавая шпиндель 22 в рабочую позицию, включается привод 24 главного движения, включается рабочая подача шпинделя и в просверленном отверстии образуется второе зенкованное гнездо под замыкащую головку заклепки,

Глубина зенкования определяется жестким упором 26 (регулируется согласно технологической карты обработки изделия 29) при настройке установки через тягу 25 настроечной гайкой 27. Шпиндель 22 возвращается в иходное положение. Приводами подач 7 и 19 перемещаются соответственно ползуны 5 и 18 до упоров 9 и 32, выставляя механизм k вставки заклепок и клепальную головку 21 в рабочие позиции. Согласно заданной программы автоматического цикла срабатывает механизм вставки заклепок, заклепка вставляется в отверстие и закрепляется верхней поддержкой механизма для восприятия усилий расклепывания. Срабатывает силовой цилиндр 31, под давлением рабочей среды шток 30 подается вверх, контактирует со штоком-пуансоном 28 клепальной головки 21, сжимает пружину и пуансон 28, поднимаясь до выступающей снизу части стержня заклепки, деформирует ее в гнездо обрабатываемого материала З, образуя замыкающую потайную головку (фиг.5). Давление в силовом цилиндре 21 снимается, штокпуансон 28 возвращается в исходное положение. Сверлильно-зенковальная головка 3 и зенковальная головка 20 устанавливаются в рабочие позиции. Шток 13 цилиндра сжатия 12 под давлением возвращается в исходное положение.

Все операции осуществляются с помощью цикловой автоматики, основны движения - холостые и рабочие, а также частота вращения инструмента имеют бесступенчатую регулировку.

Обработанное изделие З может быть снято с обработки следующей заклепки ,

Использование предлагаемой установки позволило при опытной эксплуатации повысить производительность на 20 и расширить объем и номенклатуру обрабатываемых изделий. По предварительным подсчетам технико-экономическая эффективность составила 3500 руб. в год.

Формула изобретения

Автоматическая клепальная установка, содержащая смонтированные на станине верхний силовой блок в виде сверлильно-зенковальной головки и опорной головки с поддержкой, устаноленные с возможностью возвратно-поступательного перемещения в горизонтальной плоскости, а также нижний силовой блок в виде прижима пакета и расклепывающей головки с формообразующим пуансоном, связанных с приводами их возвратно-поступательного перемещения, отличающаяся тем, что, с целью повышения качества изделия путем обеспечения двустороннего зенкования гнезд отверстия для потайной клепки и повышения производительности, она снабжена установленными на нижнем силовом блоке дополнительной сверлильно-зенковаль- ной головкой и зачистной головкой, при этом первая, зенковальная головка, расположена между прижимом пакета, и расклепывающей головкой, а вторая - за расклепывающей головкой кроме того, все головки нижнего силового блока имеют во.зможность возвратно-поступательного перемещения в горизонтальной плоскости, перпендикулярной к направлению перемещения головок верхнего силового блока, и взаимодействия с приводом расклепывающей головки нижнего силового блока.

Источники информации принятые во внимание при экспертизе

. /

f8

Фиг. Z

В-6

23

Фиг.

Авторы

Даты

1982-01-07—Публикация

1979-12-13—Подача