Изобретение относится к машиностроению, в частности к технологии удаления заусенцев, облоя с изделий, получаемых мехобработкой, литьем под давлением.

Цель изобретения - повышение качества обработки путем исключения прижогов, коробления, растрескивания и облегчения последующей очистки изделий от налета.

Способ состоит в том, что изделия размещают в камере, герметизируют и наполняют камеру газообразной взрывчатой смесью, поджигают смесь, удаляя заусенцы и выпуская продукты взрыва из камеры, повторно наполняют камеру смесью, поджигают ее для дополнительной обработки изделий и выпускают продукты взрыва. Причем первое наполнение камеры производят

газообразной смесью со сниженной в 1,3- 1,5 раза объемной калорийностью по сравнению с минимальной, обеспечивающей полное удаление заусенцев при однократном наполнении, а повторное наполнение камеры производят газовой смесью с избытком окислителя.

Повторное наполнение камеры можно производить газовой смесью с увеличенной в 1,5-2,0 раза объемной калорийностью по сравнению с калорийностью при первом на- полнениии. Кроме того, повторное наполнение камеры можно производить газовой смесью с избытком окислителя, а поджиг смеси и выпуск продуктов сгорания из камеры производить 2-4 раза для обработки тон- костенных и хрупких изделий, при этом объемная калорийность смеси каждой порции равна калорийности первого наполнения.

Воздействием на изделие раскаленными продуктами взрыва смеси со сниженной в 1,3-1,5 раза объемной калорийностью q по сравнению с минимальной, обеспечивающей полное удаление заусенцев при однократном наполнении QMHH, т.е. при рмин/о, ,3-1,5 удаляются заусенцы толщиной до 0,1 мм и острые кромки более толстых заусенцев. При уменьшенной калорийности qi, вследствие снижения параметров детонации раскаленной газовой смеси, образующиеся в результате частичного сгорания заусенцев окислы не под- плзвляют под собой поверхность изделий, не привариваются к ней и не обрзауют на ней шероховатых прижогов, не коробятся тонкостенные и не растрескиваются хрупкие изделия. Налет окислов, покрывающий изделия, легко снимается ветошью или сжатым воздухом. В то же время налет защищает поверхность изделий при повторной обработке даже в случае более высокой калорийности смеси, чем при первичной обработке.

Обрабатывая изделия повторно с использованием смеси с избытком окислителя, удаляют оставшиеся заусенцы. При этом, используя смесь с увеличенной в 1,5-2,0 раза объемной калорийностью q2 по сравнению с калорийностью первого наполнения qi, т.е. при q2/qi 1,5-2,0, удаляют оставшиеся заусенцы толщиной 0,1-0,5 мм. Так как поверхность изделий защищена налетом окислов, прожоги или приваривания частиц окислов отсутствуют. Новые окислы, приваренные к первичным (а не к поверхности изделия), образующим защитный слой, также легко удаляются ветошью или сжатым воздухом.

Для тонкостенных и хрупких (например, из металлокерамики, чугунов) изделий повторная обработка проводится 2-4 раза смесью со сниженной объемной калорийностью дз, равной калорийности первого напо- лениня qi, при этом удаляются оставшиеся заусенцы толщиной более 0,1 мм. Образовавшийся при повторной обработке налет удаляется ветошью или сжатым воздухом.

0 Указанные интервалы определены экспериментально на более ста наименованиях деталей различной конфигурации, храк-. терных для машиностроения.

При первичной обработке изделий

5 смесью со сниженной менее чем в 1,3 раза обьемной калорийностью (qnnH/Qi 1,3) на поверхности изделия образуются прижоги, имеют место приваривания к ней частиц окислов, коробятся тонкостенные и растре0 скиваются хрупкие изделия, образующийся налет окислов трудноудалим. А при первичной обработке смесью со сниженной более, чем в 1,5 раза, объемной калорийностью (qMviH/qi 1,5) образующийся налет покры5 вает поверхность изделий неравномерно и поэтому не защищает ее от воздействия раскаленной средой повторного наполнения.

При повторной обработке смесью с уве0 личенной менее, чем в 1,5 раза, объемной калорийностью (q2/qi 1,5) заусенцы толщиной свыше 0,1 мм удаляются не полностью, а с увеличенной более, чем в 2,0 раза (q2/qi 2,0). на изделиях имеют место при5 жоги и приваривания частиц окислов, труд- ноудалимый налет.

Эксперименты показали, что повторной обработкой тонкостенных и хрупких изделий менее, чем двумя порциями смеси со

0 сниженной объемной калорийностью q2 заусенцы удаляются не полностью, а более, чем четырьмя - качество удаления заусенцев не улучшается.

Пример. Для осуществления способа

5 использовалась установка, состоящая из разъемной цилиндрической камеры объемом 3 л (длиной 340 мм. диаметром 100 мм). В камеру помещали изделия, требующие - удаления заусенцев или облоя, затем ее гер0 метизировали по разъему и через трубопровод из баллонов наполняли газовой смесью кислорода с пропаном или водородом. С помощью искровой свечи, вкрученной в камеру, смесь воспламеняли, в результате чего

5 происходило частичное удаление заусенцев. После выпуска продуктов сгорания через выпускное отверстие камеру повторно наполняли газовой смесью, которую воспламеняли, и удаляли оставшиеся заусенцы и облой.

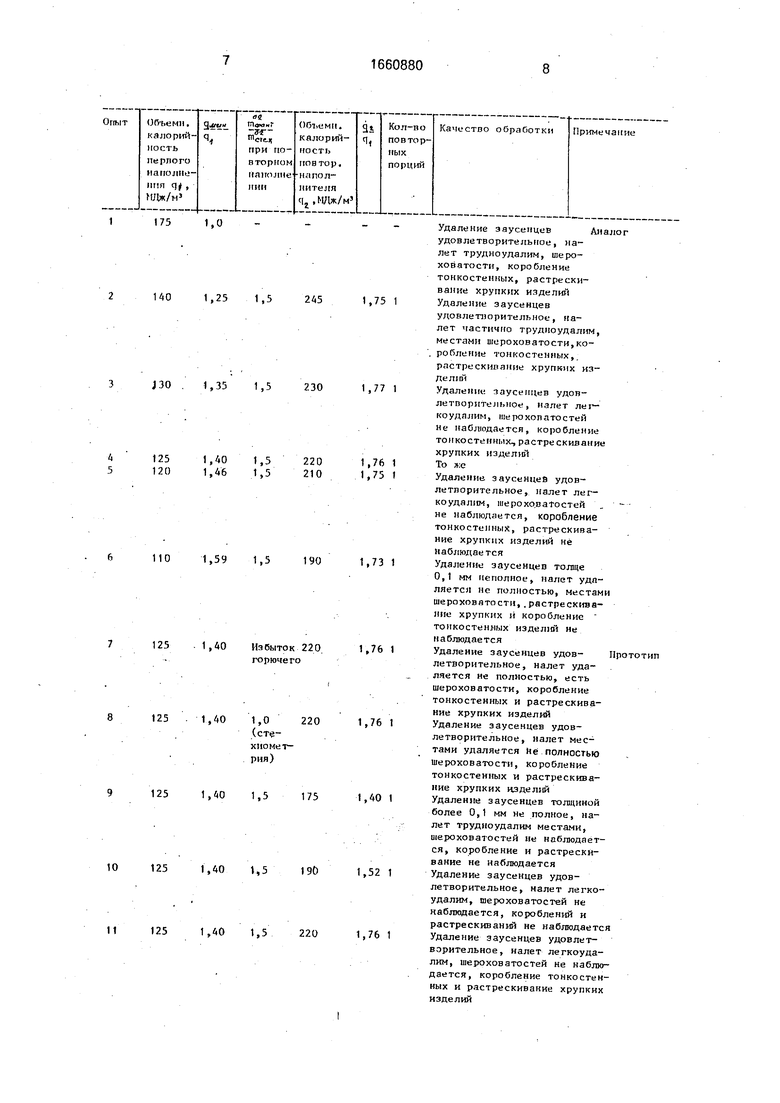

Испытания проводили с отливками из сплавов алюминия АЛ5, АК13, для которых минимальной калорийностью, обеспечивающей полное удаление заусенцев при одно- кратном наполнении камеры, как показал опыт, является калорийность МДж/м3.

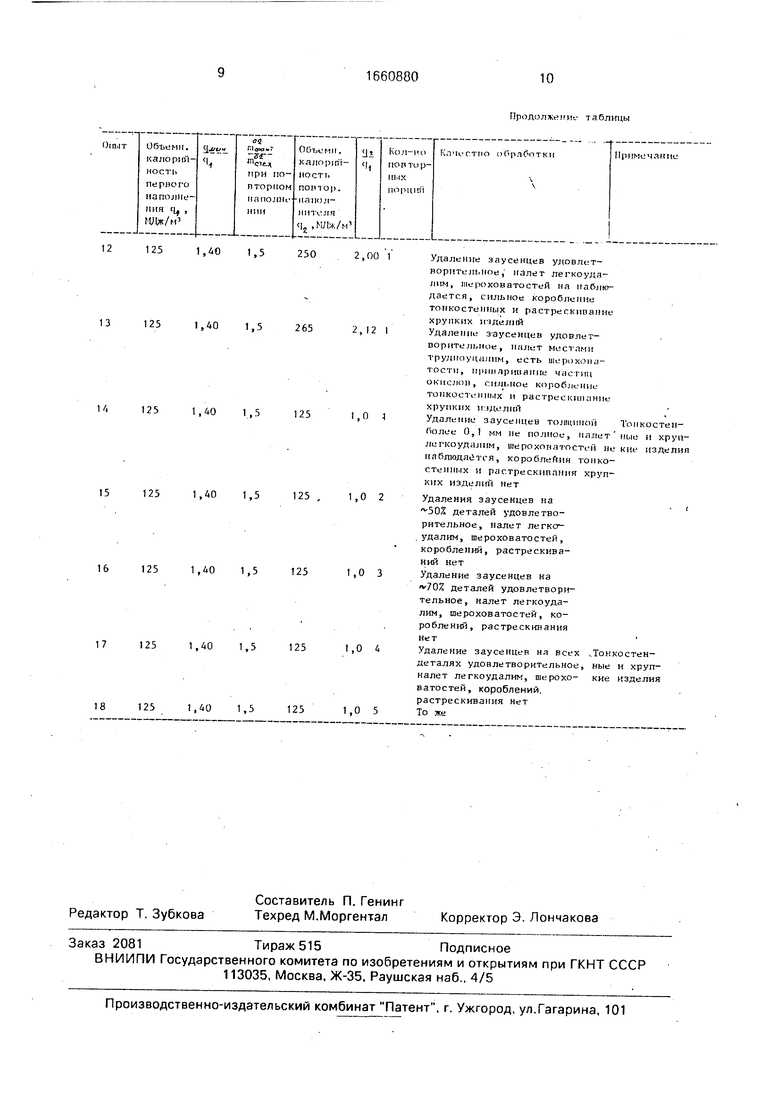

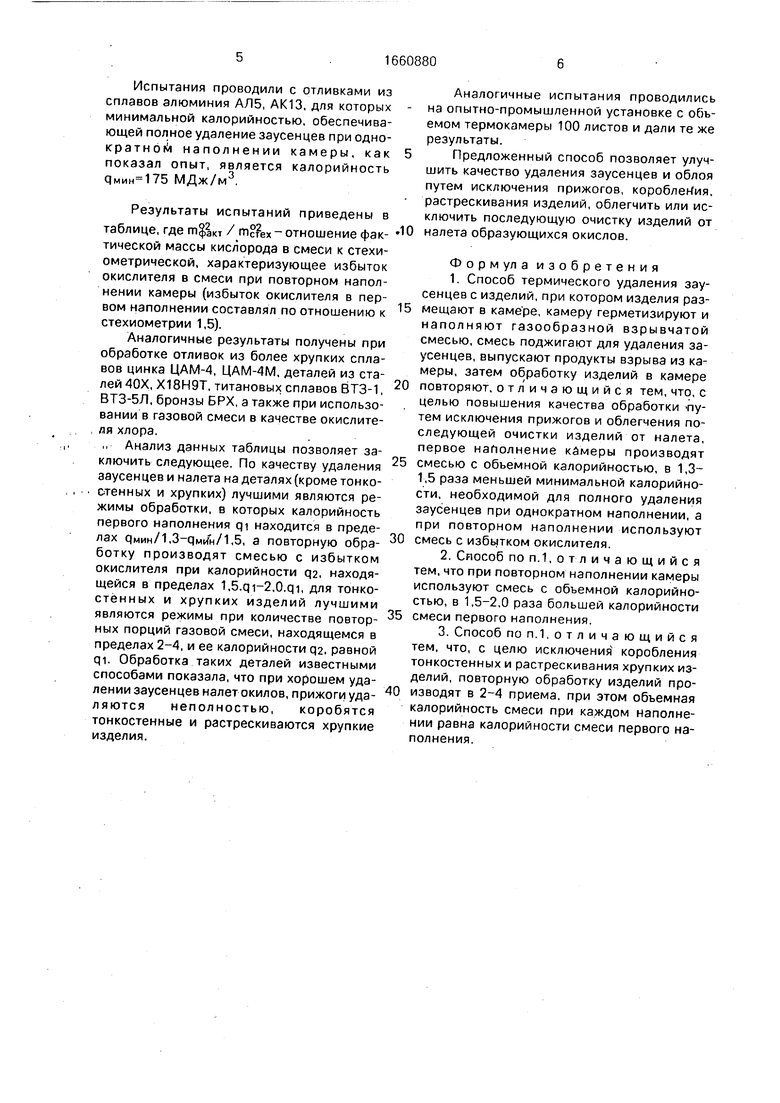

Результаты испытаний приведены в

таблице, где т$акт / отношение фактической массы кислорода в смеси к стехи- ометрической, характеризующее избыток окислителя в смеси при повторном наполнении камеры (избыток окислителя в первом наполнении составлял по отношению к стехиометрии 1,5).

Аналогичные результаты получены при обработке отливок из более хрупких сплавов цинка ЦАМ-4, ЦАМ-4М, деталей из сталей 40Х, Х18Н9Т, титановых сплавов ВТЗ-1, ВТЗ-5Л, бронзы БРХ, а также при использовании в газовой смеси в качестве окислителя хлора.

Анализ данных таблицы позволяет заключить следующее. По качеству удаления заусенцев и налета на деталях (кроме тонкостенных и хрупких) лучшими являются режимы обработки, в которых калорийность первого наполнения qi находится в пределах рмин/1,3-рм/и/1,5, а повторную обработку производят смесью с избытком окислителя при калорийности Q2, находящейся в пределах 1,5.qt-2,0.qi, для тонкостенных и хрупких изделий лучшими являются режимы при количестве повторных порций газовой смеси, находящемся в пределах 2-4, и ее калорийности Q2. равной qi. Обработка таких деталей известными способами показала, что при хорошем удалении заусенцев налет окилов, прижоги уда- ляются неполностью, коробятся тонкостенные и растрескиваются хрупкие изделия.

Аналогичные испытания проводились на опытно-промышленной установке с объемом термокамеры 100 листов и дали те же результаты.

5Предложенный способ позволяет улучшить качество удаления заусенцев и облоя путем исключения прижогов, короблеН ия. растрескивания изделий, облегчить или исключить последующую очистку изделий от 0 налета образующихся окислов.

Формула изобретения

1.Способ термического удаления заусенцев с изделий, при котором изделия раз5 мещают в каме ре, камеру герметизируют и наполняют газообразной взрывчатой смесью, смесь поджигают для удаления заусенцев, выпускают продукты взрыва из камеры, затем обработку изделий в камере

0 повторяют, отличающийся тем, что, с целью повышения качества обработки путем исключения прижогов и облегчения последующей очистки изделий от налета, первое наполнение камеры производят

5 смесью с объемной калорийностью, в 1,3- 1,5 раза меньшей минимальной калорийности, необходимой для полного удаления заусенцев при однократном наполнении, а при повторном наполнении используют

0 смесь с избытком окислителя.

2.Способ по п. 1,отличающийся тем, что при повторном наполнении камеры используют смесь с объемной калорийностью, в 1,5-2,0 раза большей калорийности

5 смеси первого наполнения.

3.Способ по п.1,отличающийся тем, что, с целю исключения коробления тонкостенных и растрескивания хрупких изделий, повторную обработку изделий про0 изводят в 2-4 приема, при этом объемная калорийность смеси при каждом наполнении равна калорийности смеси первого наполнения.

175

1,0

140

1,25 1,52451,75 1

J30

1,35 1,5

230

1,40 1,46

1,5

1,5

220 210

110

1,59 1,51901,73 1

125

1,40 Избыток 220 горючего

1,40

1,0220

(стехиометрия)

125

1,40

1,5175

10

125

1,40 1,51901,52 1

11

125

1,40 1,52201,76 1

,75 1

,77 1

,76 1 ,75 1

,73 1

,76 1

,76 1

,40 1

1,52 1

1,76 1

Удаление заусенцевАналог

удовлетворительное, налет трудноудалим, шероховатости, коробление тонкостенных, растрескивание хрупких изделий Удаление заусенцев удовлетворительное, налет частично трудноудалим, местами шероховатости,коробление тонкостенных, растрескивание хрупких из- де л) гн

Удаление таусепцев удовлетворительное, налет лег- коудалим, шероховатостей не наблюдается, коробление тонкостенных-, растрескивание хрупких изделий То хе

Удаление заусенцев удовлетворительное, налет лег- коудалим, шероховатостей не наблюдается, коробление тонкостенных, растрескивание хрупких изделий не наблюдается

Удаление заусенцев толще 0,1 мм неполное, налет удп- ляетсл не полностью, местами шероховатости, , растрескивание хрупких и коробление тонкостенных изделий не наблюдается

Удаление заусенцев удов- Прототип летворнтельное, налет удаляется не полностью, есть шероховатости, коробление тонкостенных и растрескивание хрупких изделий Удаление заусенцев удовлетворительное, налет местами удаляется Не полностью шероховатости, коробление тонкостенных и растрескивание хрупких изделий Удаленна заусенцев толщиной более 0,1 мм не полное, налет трудноудалим местами, шероховатостей не наблюдается, коробление и растрескивание не наблюдается Удаление заусенцев удовлетворительное, налет легко- удалнм, шероховатостей не наблюдается, короблений и растрескиваний не наблюдается Удаление заусенцев удовлетворительное, налет легкоуда- лим, шероховатостей не наблюдается, коробление тонкостенных и растрескивание хрупких изделий

ПродолженНУ таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термического удаления заусенцев | 1986 |

|

SU1428538A1 |

| Способ термического удаления заусенцев с изделий | 1982 |

|

SU1129042A1 |

| Способ термического удаления заусенцев | 1986 |

|

SU1442343A1 |

| Способ удаления заусенцев с изделий | 1990 |

|

SU1712087A1 |

| Способ термического удаления облоя и заусенцев с изделий из алюминиевых сплавов | 1987 |

|

SU1586867A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ | 2012 |

|

RU2518046C2 |

| Устройство для термического удаления заусенцев | 1989 |

|

SU1655679A2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ПЛОСКИХ ДЕТАЛЕЙ ИЗ СПЛАВОВ ТИТАНА | 2020 |

|

RU2754622C1 |

| Устройство для термического удаления заусенцев с изделий | 1981 |

|

SU988499A1 |

| Способ изготовления керамических форм по постоянным моделям и суспензия для изготовления керамических форм по постоянным моделям | 1982 |

|

SU1097433A1 |

Изобретение относится к машиностроению, в частности к технологии удаления заусенцев, облоя с изделий, получаемых механической обработкой, литьем под давлением. Цель изобретения - повышение качества обработки путем исключения прижогов, коробления, растрескивания и облегчения последующей очистки изделий от налета. Изделия размещают в камере, камеру герметизируют и наполняют газообразной взрывчатой смесью. Смесь поджигают, удаляют взрывом с изделий заусенцы и выпускают продукты взрыва из камеры. Затем повторно наполняют камеру смесью, поджигают ее и выпускают продукты взрыва для дополнительной обработки изделий. При этом первое наполнение камеры производят смесью с объемной калорийностью, в 1,3 - 1,5 раза меньше минимальной, необходимой для полного удаления заусенцев при однократном наполнении, а повторное наполнение камеры производят смесью с избытком окислителя. Повторное наполнение камеры можно производить смесью с объемной калорийностью, в 1,5 - 2,0 раза большей калорийности первого наполнения. При уменьшенной калорийности смеси окислы не привариваются к поверхности изделий и легко удаляются. Образующийся налет неприварившихся окислов защищает поверхность изделий при повторной обработке с повышенной калорийностью смеси, необходимой для удаления более крупных заусенцев. Кроме того, повторное наполнение камеры смесью, поджиг смеси и выпуск продуктов сгорания из камеры можно производить 2 - 4 раза для обработки тонкостенных и хрупких изделий. При этом объемная калорийность смеси каждой порции равна калорийности первого наполнения. 2 з.п.ф-лы, 1 табл.

Тонкостенные и хруп - 1,401,52502,00 1Удаление заусенцев удовлетворительное, налет легкоуда- лнм, шероховатостей на наблюдается, сильное коробление тонкостенных и растрескивание хрупких н-зделий

3 251,40 1,52652,12 IУдаление заусенцев удовлетворительное, налет местами трудноуцешпм, есть uiepoxoiu- тости, прпнарнваппе частиц окислов, сипыюе коробление тонкостенных и раетрескшктие хрупких И1делнй

4 251,401,51251,04Удаление заусенцев толщиной

более 0,1 мм Не полное, налет легкоудадим, шероховатостей не кие изделия наблюдается, коробления тонкостенных н растрескивания хрупких изделий нет

151251,40 1,5125 ,1,0 2Удаления заусенцев на

50% деталей удовлетворительное, налет легксг- удалим, шероховатостей, короблении, растрескиваний нет

161251,40 1,51251,0 3Удаление заусенцев на

70% деталей удовлетворительное, налет легкоуда- лим, шероховатостей, короблений, растрескивания нет

171251,40 1,51251,0 4Удаление заусенцев на всех

деталях удовлетворительное, налет легкоудалим, шероховатостей, короблений, растрескивания нет

181251,401,51251,05То же

..Тонкостенные и хрупкие изделия

Тонкостенные и хрупкие изделия

..Тонкостенные и хрупкие изделия

| Thermlsches Entgraten als Dienstelstung mit Garantie Produktlon | |||

| ФРГ | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1991-07-07—Публикация

1989-07-26—Подача