to

00 ел

со оо

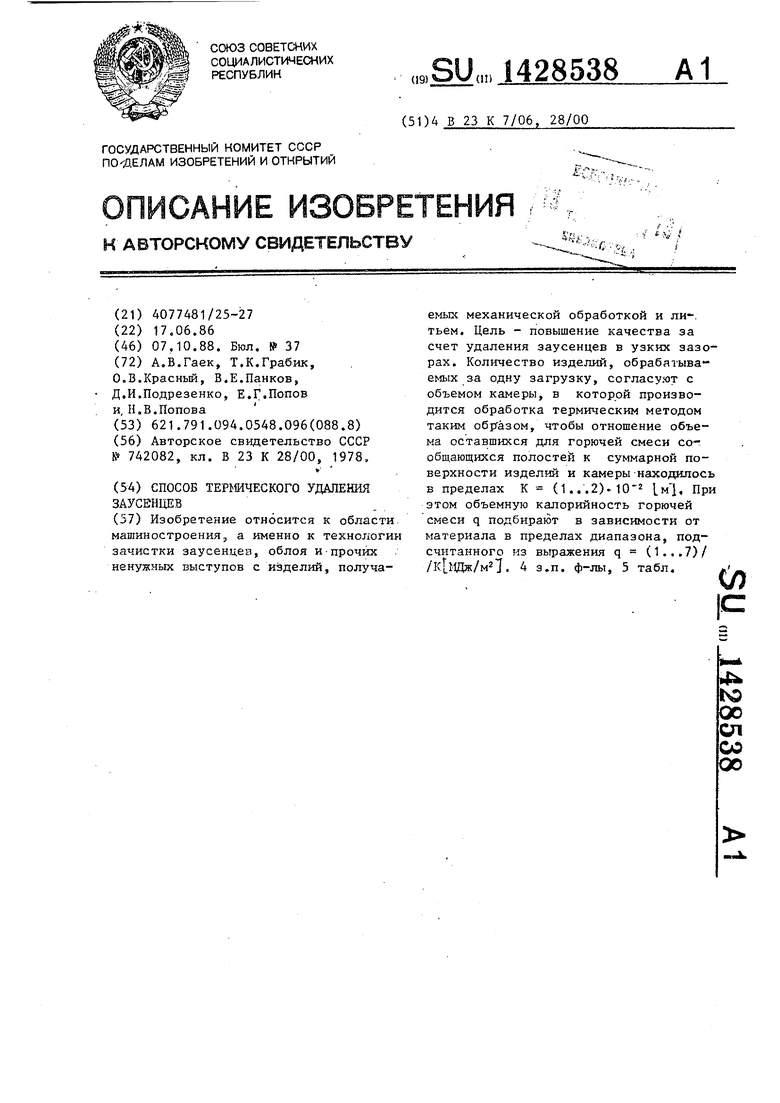

Изобретение относится к машиностроению, в частности к технологии зачистки заусенцев,облоя и прочих ненужных выступов с изделий J получаемых механической обработкой, литьем под давлением

Цель изобретения - повышение качества . обрабатываемых изделий за счет гарантированного удаления заусенцев в узких зазорах, снижение расхода горючей смеси, уменьшение пожаро опасности и уровня шума.

Способ осуществляют следующим образом.

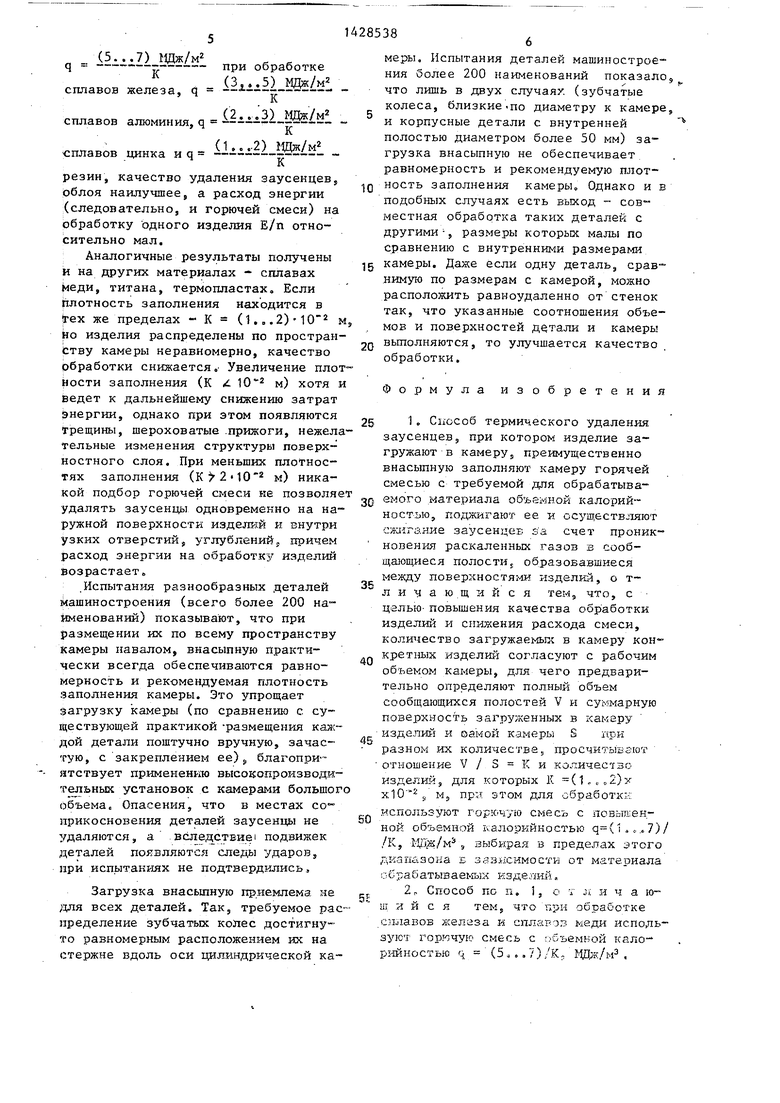

В процессе загрузки камеры изде- ЛИЯМИ заполняют все доступное прост- piaHCTBo камеры, обеспечивая такую плотность заполнения, при которой отношение полного объема оставшихся для горючей смеси сообщающихся полос- тей к суммарной поверхности изделий и камеры К находится в определенных пределах, а именно К (1...2)«10 м где величина К - по своей физической сути есть средняя толщина газовой прослойки над обрабатываемой поверхностью. Если эта толщина в пределах 1...2 см, заусенцы на наружной поверхности и в узких зазорах детали удаляются полностью, без существеннотр изменения микроструктуры или по- в)е дения детали. Если же средняя тЬлщина газовой прослойки над поверх- нЬстью детали меньше 1 см, удалить заусенцы удается только ценой чрезмерного увеличения калорийности сме- ch, тогда происходит существенное изменение микроструктуры, появляются мйкротрещины. А если эта толщина больше 2 см, то никаким подбором смеси не удалить заусенцы в узких зазорах детали без оплавления ее наружных кромок и выступов. Таким образом если удовлетворено условие К (1...2).102 Mj, не имеет значения сколько деталей, каких размеров и в какой камере обрабатывается. Величина К содержит в себе, по определенгао поверхности и деталей и камеры, связанные с их размерами и количеством.

Для п-роведения процесса используют горючую смесь с повышенной объемной ка

лорийностью q

iliiiZ - /

К

, определяемой плотностью заполнения.

При таком заполнении камеры изделиями продукты взрыва быстро охлаждаются, уменьшаются пожароопасность

,

Q

5.

и шум при выхлопе, а колебания раскаленного газа, возникающие после взрыва смеси, затухают в течение с. Поэтому интенсивный прогрев изделий через с практихшски прекращается, и окисление поверхности, термическое коробление изделий снижаются. Если плотность заполнения камеры меньше рекомендуемой (К 2.10 2 м)S колебания раскаленного газа затухают медленнее 102 с, что приводит либо к чрезмерному оплавлению наружных кромок, окислению и короблению изделий, либо (при снижении калорийности горючей смеси) к неполному удалению заусенцев в узких каналах внутри изделий сложной формы. Если плотность заполнения больше рекомендуемой (K S-IO; м), колебания раскаленного газа з атухают быстрее с, и заусенцы на изделиях (раскаленного газа затухают) удаляются лишь частично, а повышению калорийности смеси сопутствуют, помимо выгорания заусенцев, нежелательные изменения микроструктуры поверхностного слоя изде-г ЛИЯ, шероховатые прижоги, механические повреждения.

При обработке по предлагаемому . способу изделий из различных металлов л сплавов, резин и термопластов оптимальная калорийность .смеси q

(

ти заполнения камеры и оказывается (при прочих равных условиях) в 1,2-3 раза выше, чем по известным способам обработки одного или нескольких изделий, занимающих малую часть объема камеры. Однако затраты энергии и количество горючей смеси в расчете на одно изделие при таком способе, обработки уменьшается в 3-10 раз, З ста- нозлено, что оптимальными, язляютск

(5..,) 1Дж/м2 смеси с q ---- при

ботке сплавов желеяа, меди.

зависит от плотнос

q

- ,-,.5).

сплавов алгаминня,

(2,, Л) МДж/м2

К

сплавов цинка 5

q.l4.,t 2LlS2S/«i „ ре,нн и термопласт

,. Если калорийность смеси киже бетг- гмальноД, заус8нв,ы в узких ах, углублениях полностьго нэ удаляются. Если же калорийность превышает указанные значения, появляется нежелательные изменения микроструктуры поверхностного слоя изделий, шероховатые прижоги, механические повреждения .

Эти выводы сделаны на основании испытаний, в которых калориметрнчес- ким методом измеряют энергию взрыва Е и объемную калорийность горючей смеси q, микрофонным датчиком регистрируют амплитуду и длительность колебаний раскаленного газа в камере, с

ками в виде .крючков с v 1,1 см , см и гаек с v 0,6 см , см. Плотность заполнения варьируют за счет удаления или сохранения литников, утряской. Для сравнения обрабатывают одиночные отливки и отливки в дырчатом стакане, а также отливки, плотно уложенные ло

jQ всему пространству камеры.

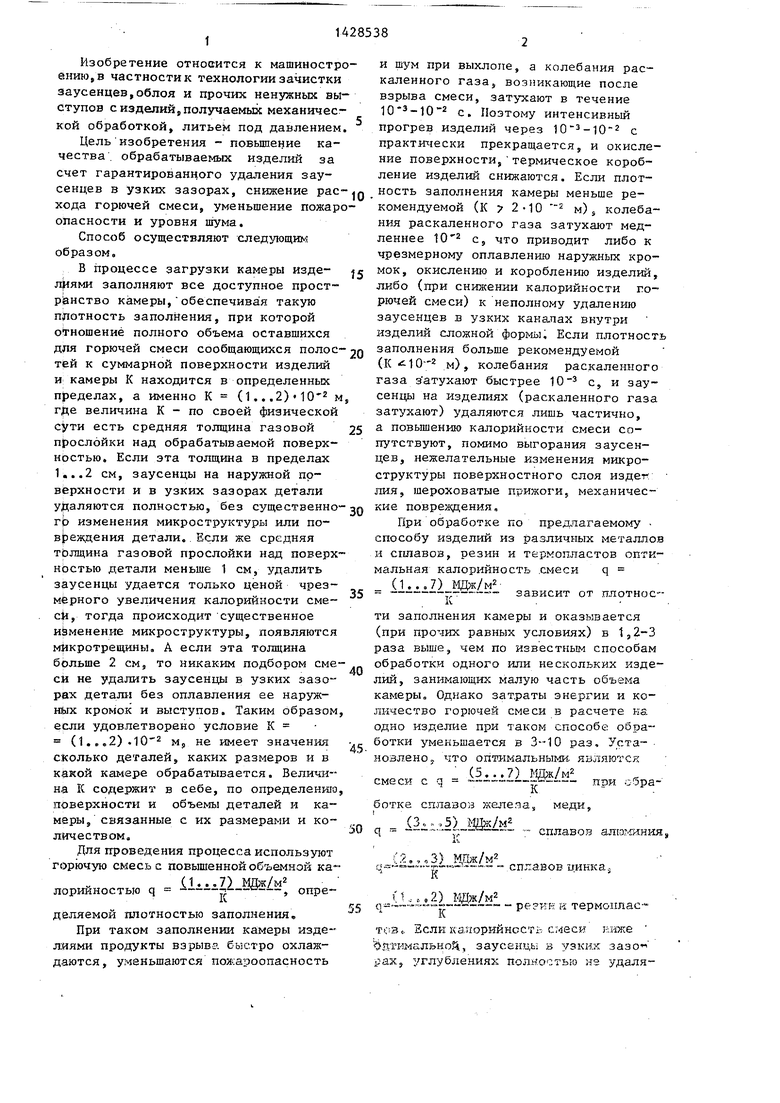

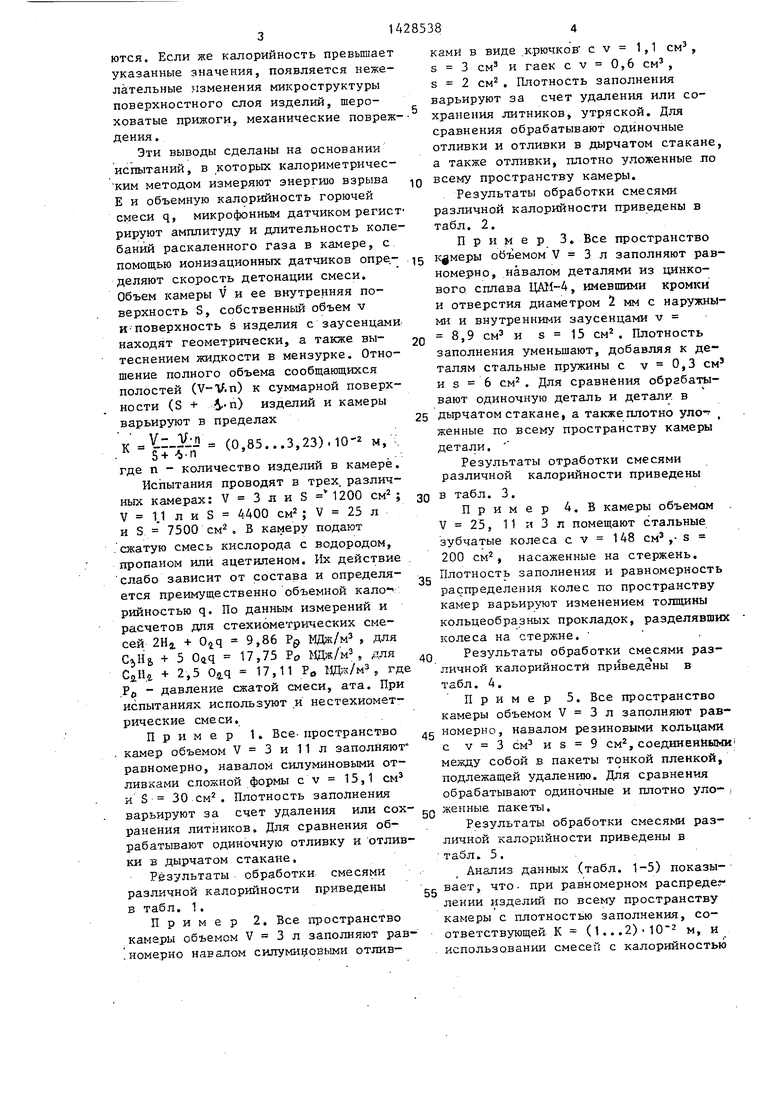

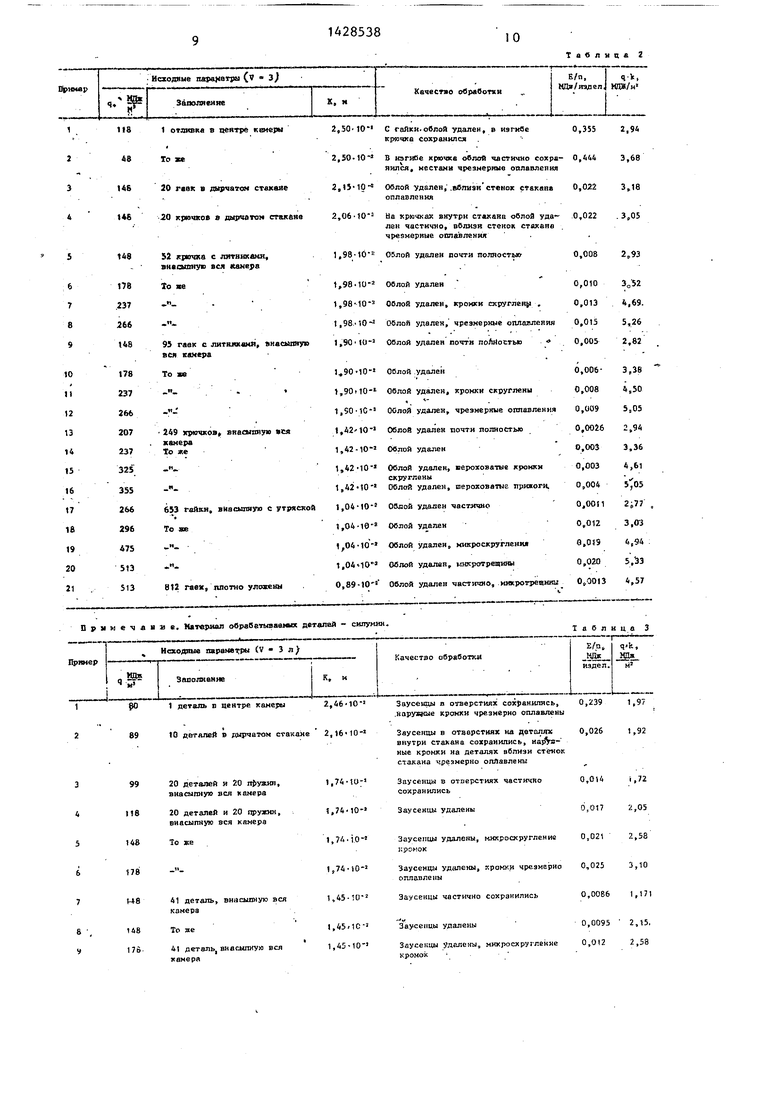

Результаты обработки смесями различной калорийности приведены в табл. 2.

Пример 3 Все пространство помощью ионизационных датчиков опре.- 15 камеры объемом V 3 л заполняют рав- деляют скорость детонации смеси, номерно, навалом деталями из цинко- Объем камеры V и ее внутренняя по- вого сплава ЦАИ--4, имевшими кромки верхность S, собственный объем v и-поверхность S изделия с заусенцами

20

находят геометрически, а также вытеснением жидкости в мензурке. Отношение полного объема сообщающихся полостей (V-V.n) к суммарной поверхности (S + i, n) изделий и камеры варьируют в пределах

(0,85...3,23).10 м, :.

где п - количество изделий в камере. Испытания проводят в трех, различи отверстия диаметром 2 мм с наружными и внутренними заусенцами v 8,9 см и см . Плотность заполнения уменьшают, добавляя к деталям стальные пружины с v 0,3 см и S 6 см. Для сравнения обрабатывают одиночную деталь и детали, в 25 дырчатом стакане, а также плотно уло- женные по всему пространству камеры детали.

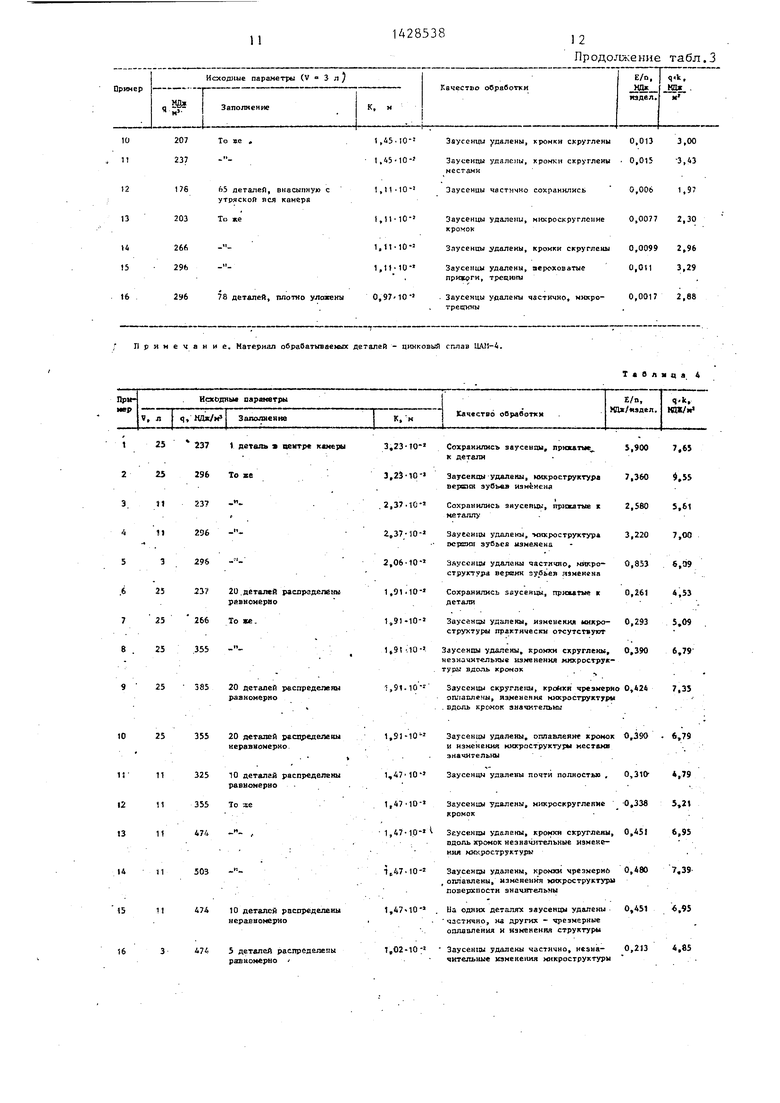

Результаты отработки смесями различной калорийности приведены

ньпс

камерах: V 3 л и S 1200 см ; зо табл. 3.

V 1.1 л и S 4400 см ; V 25 л и S 7500 см, В камеру подают . сжатую смесь кислорода с водородом, пропаном или ацетиленом. Их действие

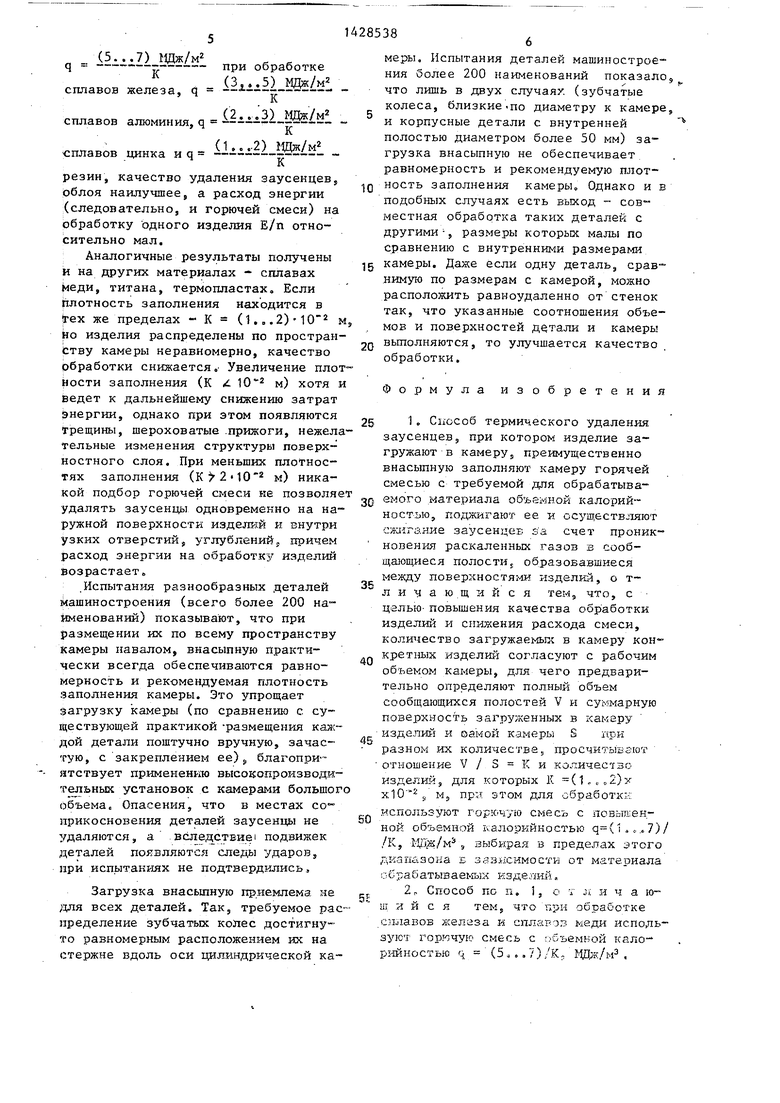

Пример 4.В камеры объемом V 25, 11 и 3 л помещают стальные зубчатые колеса с v 148 см ,- s 200 см, насаженные на стержень.

ками в виде .крючков с v 1,1 см , см и гаек с v 0,6 см , см. Плотность заполнения варьируют за счет удаления или сохранения литников, утряской. Для сравнения обрабатывают одиночные отливки и отливки в дырчатом стакане, а также отливки, плотно уложенные ло

Пример 3 Все пространство 5 камеры объемом V 3 л заполняют рав- номерно, навалом деталями из цинко- вого сплава ЦАИ--4, имевшими кромки

0

и отверстия диаметром 2 мм с наружными и внутренними заусенцами v 8,9 см и см . Плотность заполнения уменьшают, добавляя к деталям стальные пружины с v 0,3 см и S 6 см. Для сравнения обрабатывают одиночную деталь и детали, в 5 дырчатом стакане, а также плотно уло- женные по всему пространству камеры детали.

Результаты отработки смесями различной калорийности приведены

Пример 4.В камеры объемом V 25, 11 и 3 л помещают стальные зубчатые колеса с v 148 см ,- s 200 см, насаженные на стержень.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термического удаления заусенцев с изделий | 1989 |

|

SU1660880A1 |

| Способ термического удаления заусенцев с изделий | 1982 |

|

SU1129042A1 |

| Способ термического удаления заусенцев | 1986 |

|

SU1442343A1 |

| Способ снятия заусенцев с деталей | 1976 |

|

SU616094A1 |

| Установка для термического удаления заусенцев | 1988 |

|

SU1636455A1 |

| Способ термического удаления облоя и заусенцев с изделий из алюминиевых сплавов | 1987 |

|

SU1586867A1 |

| Устройство для термического удаления заусенцев длинномерных изделий | 1990 |

|

SU1788035A1 |

| Способ центробежной абразивной обработки поверхностей деталей | 1986 |

|

SU1407773A1 |

| Способ термического удаления заусенцев с изделий | 1990 |

|

SU1727960A1 |

| СПОСОБ ТЕРМИЧЕСКОГО УДАЛЕНИЯ ЗАУСЕНЦЕВ С ДЕТАЛЕЙ | 1992 |

|

RU2024377C1 |

Изобретение относится к области, машиностроения, а именно к технологии зачистки заусенцев, облоя и-прочих ненужных выступов с изделий, получаемых механической обработкой и ли-, тьем. Цель - повышение качества за счет удаления заусенцев в узких зазорах. Количество изделий, обрабатываемых за одну загрузку, согласует с объемом камеры, в которой производится обработка термическим методом таким обр азом, чтобы отношение объема оставшихся для горючей смеси сообщающихся полостей к суммарной поверхности изделий и камеры находилось в пределах К (1...2).102 м 1. При этом объемную калорийность горючей смеси q подбирают в зависимости от материала в пределах диапазона, подсчитанного из вьфажения q (1...7)/ /К 1ЗДж/м 7. 4 З..П. ф-льт, 5 табл. л

слабо зависит от состава и определя- Плотность заполнения и равномерность

ется преимущественно объемной рийностью q. По данным измерений и расчетов для стехиометрических смесей 2Hs. + 9,86 Pg) МДж/м , для + 5 Cfl.q 17,75 РО Щж/м , для Csll-i + 2,5 Og.q 17,11 Ре «Дж/мз , где PJ, - давление сжатой смеси, ата. При испытаниях используют и нестехиомет- рические смеси.

Пример 1. Все- пространство . камер объемом V 3 и 11 л заполняют равномерно, навалом силуминовыми отливками сложной формы с V 15,1 см и S 30 см. Плотность заполнения варьируют за счет удаления или сохранения литников. Для сравнения обрабатывают одиночную отливку и отливки в дырчатом стакане,

Результаты обработки смесями различной калорийности приведены в табл. 1,

Пример 2. Все пространство камеры объемом V 3 л заполняют рав- , номе.рно навалом силумицовыми отливраспределения колес по пространству камер варьируют изменением толщины кольцеобразных прокладок, разделявших колеса на стержне.

4Q Результаты обработки смесями различной калорийности приведены в табл. 4.

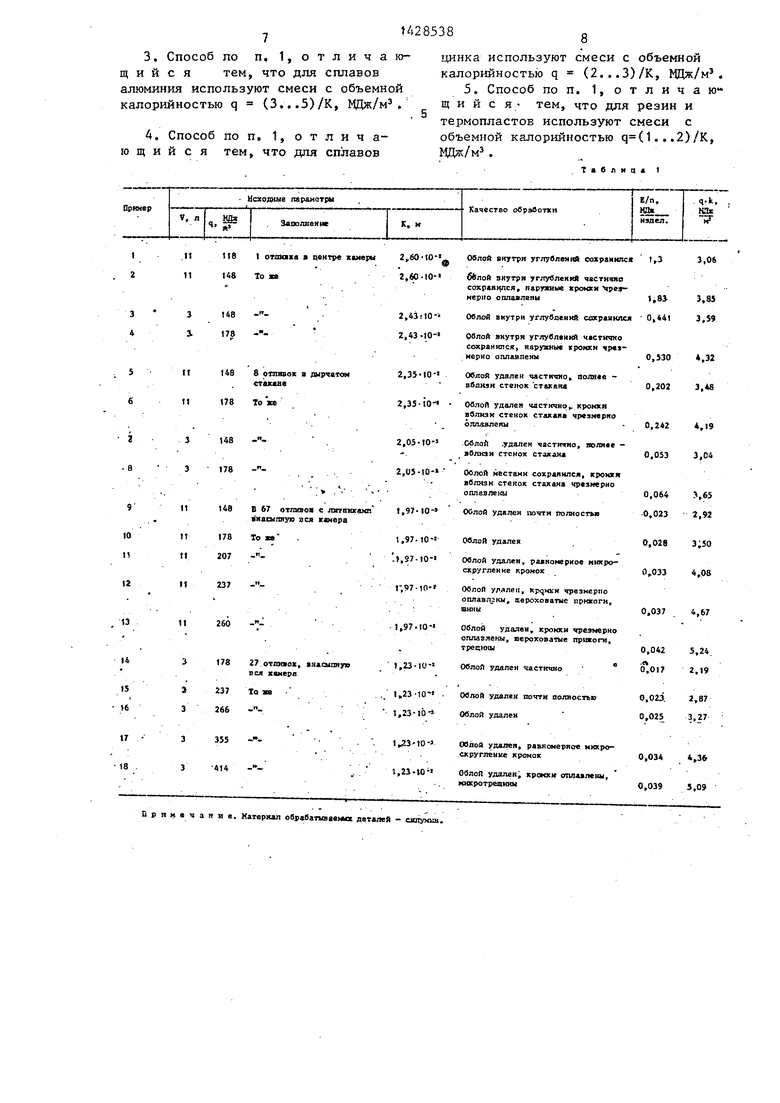

Пример 5. Все пространство камеры объемом V 3 л заполняют рав45 номерно, навалом резиновыми кольцами с V 3 см и s 9 см2,соедннЕНйыыи между собой в пакеты тонкой пленкой, подлежащей удалению. Для сравнения обрабатывают одиночные и плотно уло- ;

50

женные пакеты.

Результаты обработки смесями различной калорийности приведены в :табл. 5.

Анализ данных .(табл. 1-5) показы- сс вает, что- при равномерном распредег лении изделий по всему пространству камеры с плотностью заполнения, соответствующей К (1...2) м, и использовании смесей с калорийностью

распределения колес по пространству камер варьируют изменением толщины кольцеобразных прокладок, разделявших колеса на стержне.

4Q Результаты обработки смесями различной калорийности приведены в табл. 4.

Пример 5. Все пространство камеры объемом V 3 л заполняют рав45 номерно, навалом резиновыми кольцами с V 3 см и s 9 см2,соедннЕНйыыи между собой в пакеты тонкой пленкой, подлежащей удалению. Для сравнения обрабатывают одиночные и плотно уло- ;

50

женные пакеты.

Результаты обработки смесями различной калорийности приведены в :табл. 5.

Анализ данных .(табл. 1-5) показы- сс вает, что- при равномерном распредег лении изделий по всему пространству камеры с плотностью заполнения, соответствующей К (1...2) м, и использовании смесей с калорийностью

(5...7) НДж/м j

плавов железа, q

плавов алюминия, q

при обрабо7 ке (3..5) МДж/Mf,

к

l2iii3)

1428538

меры

ния б что л коле и кор полос груз равн ност подо мест други сравн каме нимую распо так, мов выпол обра

сплавов цинка и q

(lii-2)№/

м

К

резин, качество удаления заусенцевs облоя наилучшее, а расход энергии (следовательно, и горючей смеси) на обработку одного изделия Е/п относительно мал.

Аналогичные результаты полут1ены и на других материалах - сплавах меди, титана, термопластах. Если плотность заполнения находится в |гех же пределах - К (1. .2) 10 м йо изделия распределены по пространству камеры неравномерно, качество обработки снижается. Увеличение плотности заполнения (К 10 м) хотя и ведет к дальнейшему снижению затрат энергии, однако при этом появляются трещины, шероховатые .прижоги, нежелательные изменения структуры поверхностного слоя. При меньших плотностях заполнения (К 2 10 м) никакой подбор горючей смеси ке позволяе удалять заусенцы одновременно на наружной поверхности изделий и внутри узких отверстий, углублений, причем расход энергии на обработку изделий Возрастает

Испытания разнообразных деталей машиностроения (всего более 200 наименований) показывают, что при размещении их по всему пространству камеры навалом, внасыпную практически всегда обеспечиваются равномерность и рекомендуемая плотность заполнения камеры. Это упрощает загрузку камеры (по сравнению с существующей практикой -размещения каждой детали поштучно вручную, зачастую, с закреплением ее), благоприятствует применению высокопроизводительных установок с камерами большог объема. Опасения, что в местах со прикосновения деталей заусенцы не удаляются, а .вследствие подвижек деталей появляются следы ударов, при испытаниях не подтвердились.

Загрузка внасьшную приемлема не всех деталей. Так, требуемое распределение зубчатых колес достигнуто равномерным расположением их на стержне вдоль оси цилиндрической ка

5

0

5

0

5

0

5

0

Е

Испытания деталей машиностроения более 200 наименований показало, что лишь в двух случаях, (зубчатые колеса, близкие-по диаметру к камере, и корпусные детали с внутренней полостью диаметром более 50 мм) загрузка внасыпную не обеспечивает равномерность и рекомендуемую плотность заполнения камеры. Однако и в подобных случаях есть выход - совместная обработка таких деталей с другими , размеры которых малы по сравнению с внутренними размерами камеры. Даже если одну деталь, сравнимую по размерам с камерой, можно расположить равноудаленно от стенок так, что указанные соотношения объемов и поверхностей детали и камеры выполняются, то улучшается качество обработки.

Формула изобретения

2 Способ по п. i, о т Ji и ч а ю- щ и и с и тем, что обработке сшшвоБ желаза и сплавов меди используют горючую смесь с уь-ьемной кало ржностью q (5 а.. 7) /Кр 1-1Дж/м ,

1428538

.

калорийностью q (3,..5)/К, .

калорийностью q (2...3)/К, ВДж/м 5. Способ по п. 1, отлича щийся- тем, что для резин и термопластов используют смеси с объемной калорийностью q(1...2)/K Щха/м .

Прпмсчзяве, Натеркал оврабапшвемш деталей - cmtyxuu.

1428538

.

гдинка используют смеси с объемной

калорийностью q (2...3)/К, ВДж/м . 5. Способ по п. 1, отличающийся- тем, что для резин и термопластов используют смеси с объемной калорийностью q(1...2)/K, Щха/м .

т б л м а « t

8910 детялей в д лрчатом стакане 2,t6«10

,

99 118

14В

178 Н8

148 17S.

20 деталей и 20 , внасыпную вся камера

20 деталей и 20 прухнм, внасыпную вся камера

То хе

41 деталь, внасьшную вся камера

То ве

41 деталь внасыпну вся камера

I.Tii-lO- «.74.10- 1,74.1,0 - 1,74-10- 1,45-iO1,45.1C- 1,45-10Таблице 2

.каруяше кронхи чрезмерно оплавлен

Заусенцы е отверстиях на цеталях внутри стахаиа сохранились, ные кромки на деталях вблизи cTeifO стакана чрезмерно оплавлены

Заусенца в отиерстиях частично сохранились

Заусенцы удалены

Заусенцы удалены, кккроскруглениа кроиок

Заусенцы удалены, крокхи чрезмерно оплавлены

Заусенцы частично сохранились

Заусенцы удалены

Заусекцы Удалены мякросяруглекие кромок

прнчсогк, трещины

t6 -2У678 деталей, ппот«о уложены0,97 10 . Заусенцы удалены частично, никро-0,0017

трещкны

ЛримЁчан ие, Натериял обрабатыввекых деталей - п шковыЯ сплзв 1Ш1-.

9

23 385 20 х еталей расгфеделеиы равномерно

1025355 20 деталей расхфеделеоы

неравномерно

1 П325 10 деталей распределены

равнонерво

1211355 То ;Ее

1311474

U11503

15П474 10 деталей распределены

неравномерно

16347 5 деталей распредслепы

раьнонерыо

2,в

ТвОлмца 4

незначмт-епькые вэмененкя мккрострук- . туры вдоль кромок

О Заусеш ы скруглены, кройки чреэмерко 0 4247,35

оШ1апле ш, язмеисяня микроструктуры . . вдоль крсжог значительны

1,9J 10- Заусенцы удалены, огшавлеяме кронок 0,3 6,79 и изкенекня нкхроструктуры иестамн эначнтслыш

1,4710 Заусенцы удалены почти полностью , 0,

Заусенцы удалены, ннкроскругление -0,33в5 21

кромок.

Зсусенды удалены, кромки скруглены, 0,4516,95

вдоль icpoMOK неэначлтельные измене-

ння кккрострукту

Заусенцы удазтены, крсмчзси чреэнернб 0,4807,39, оплавлены, измсненкл хикроструктуры поверхпостн значительны

Ьа одних деталях заусенцы удалены 0,4516,95

частично, на других - чрезмерные оплавления н кзкененвд структу

Заусенюы удалены частично, незаа- 0,2134,85

чнтельвые кэмене1тя микроструктуры

| Устройство для термического удаления заусенцев с изделий | 1978 |

|

SU742082A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-10-07—Публикация

1986-06-17—Подача