Изобретение относится к технологическим процессам и оборудованию для ремонта деталей машин, в частности к способам борьбы с трещинами на изделиях, и найдет применение в машиностроении.

Цель изобретения - повышение эффективности ремонта изделий с наклонными трещинами.

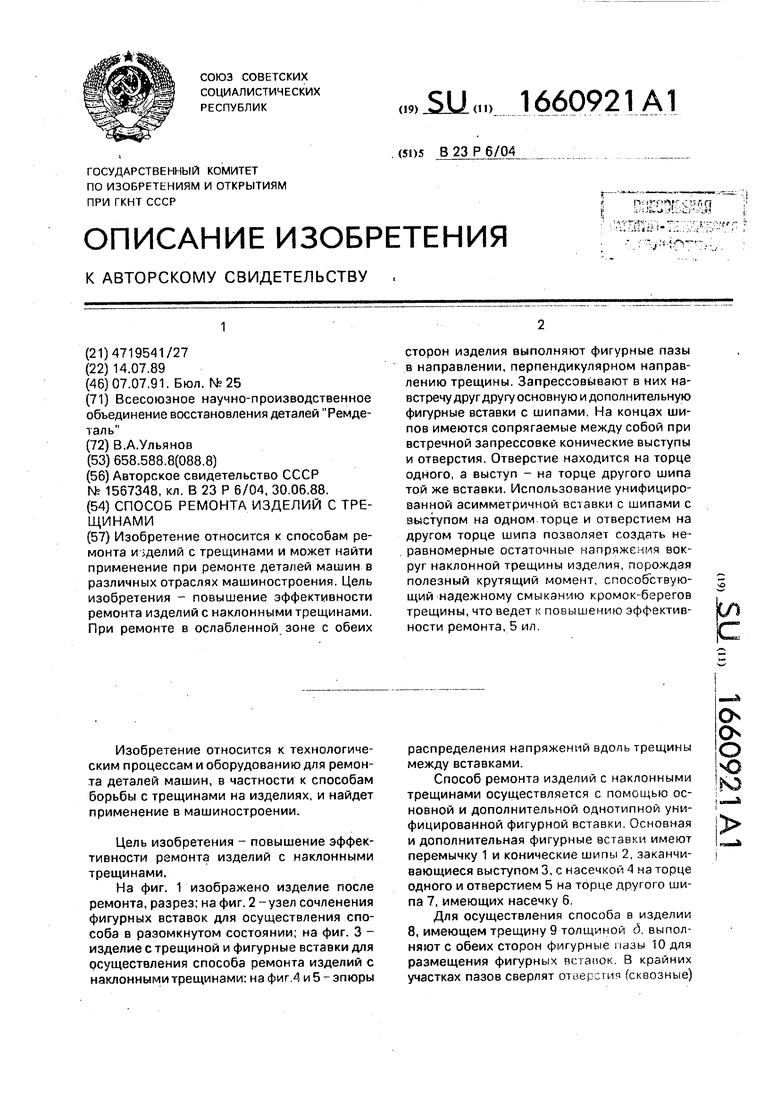

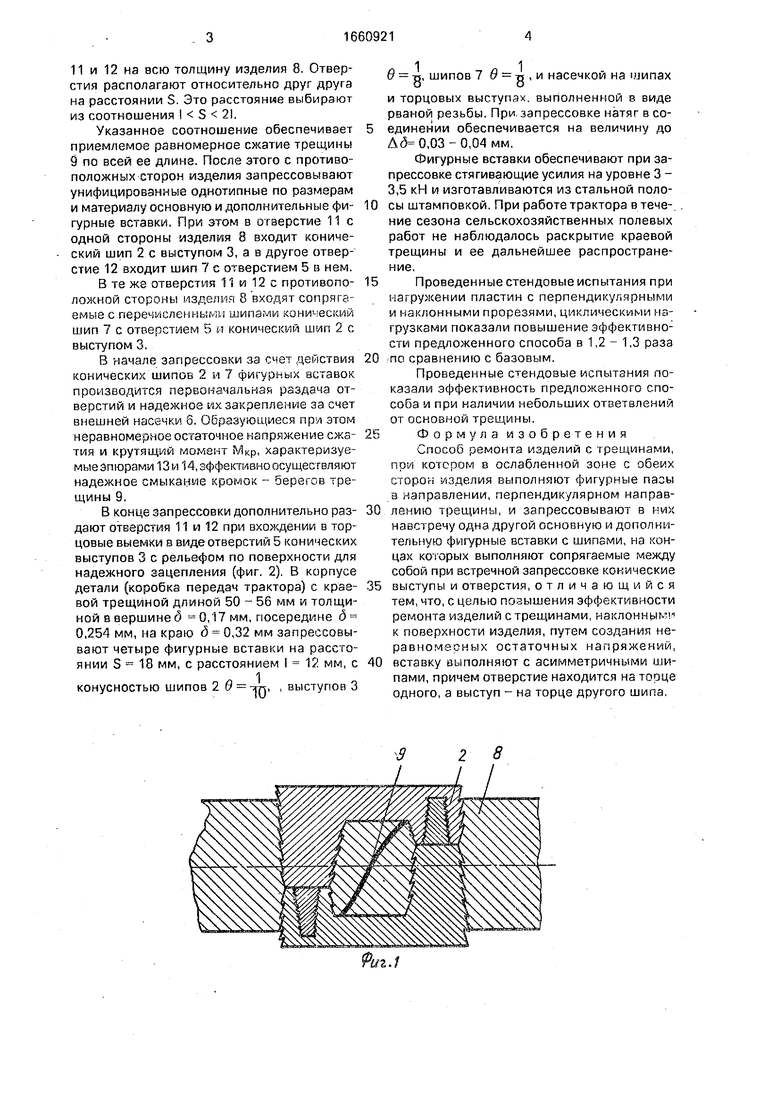

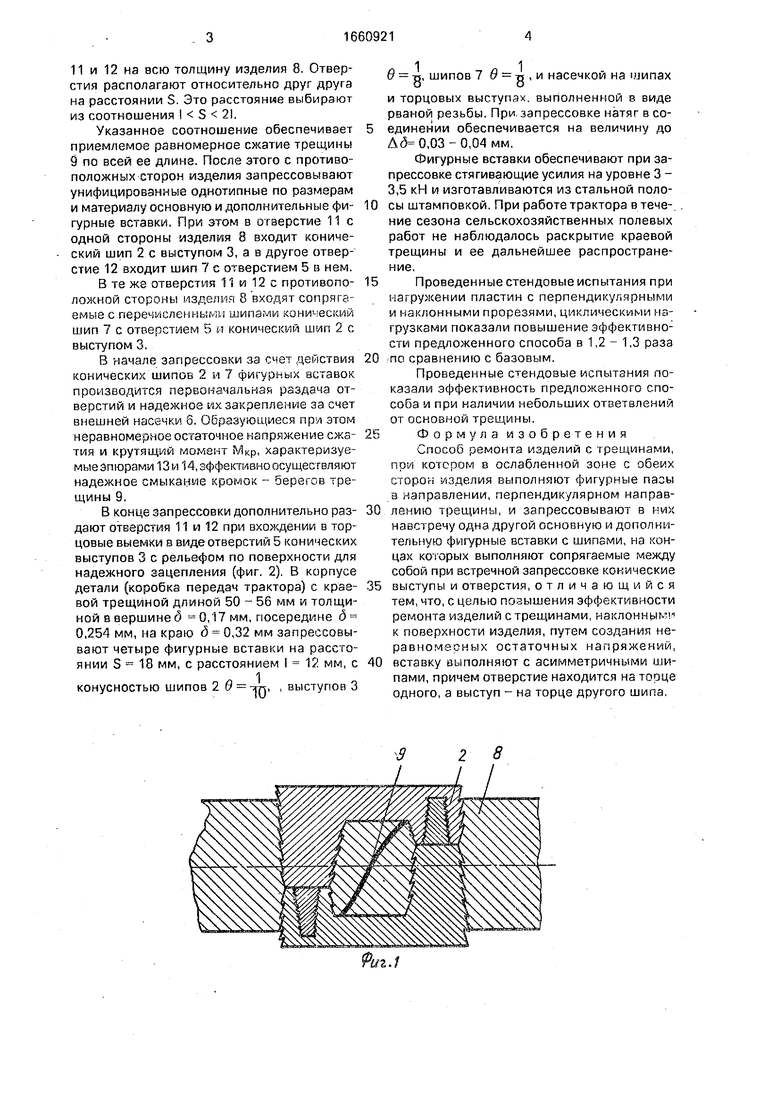

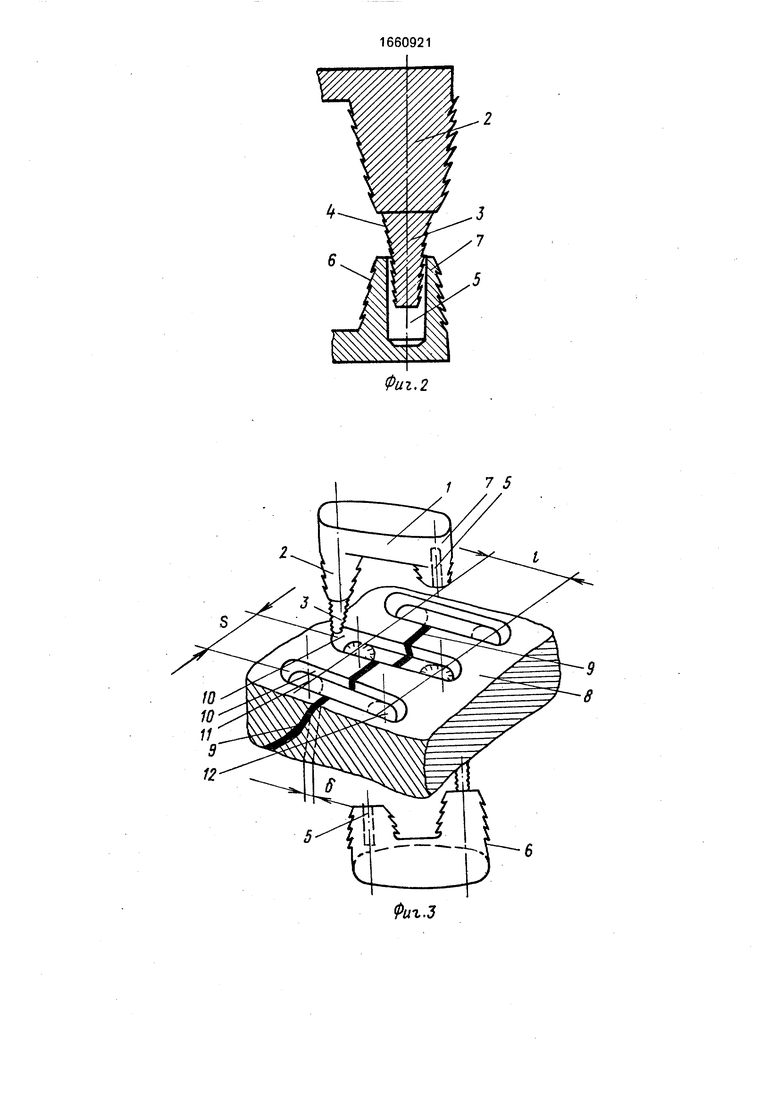

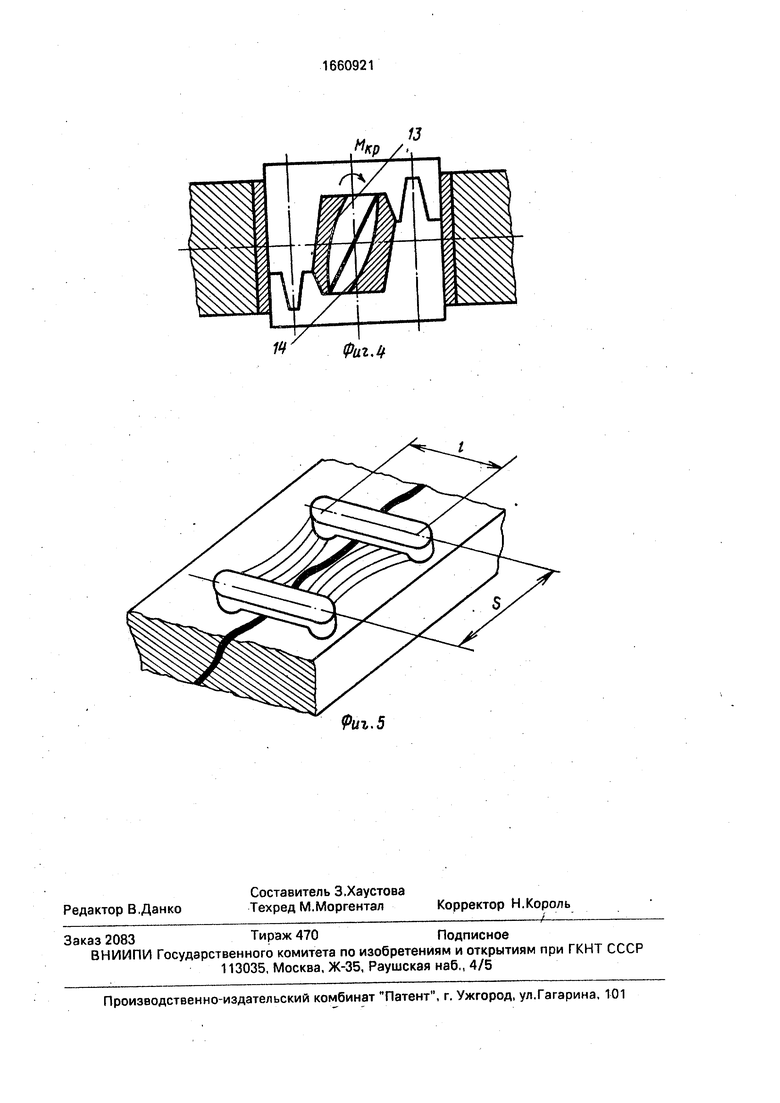

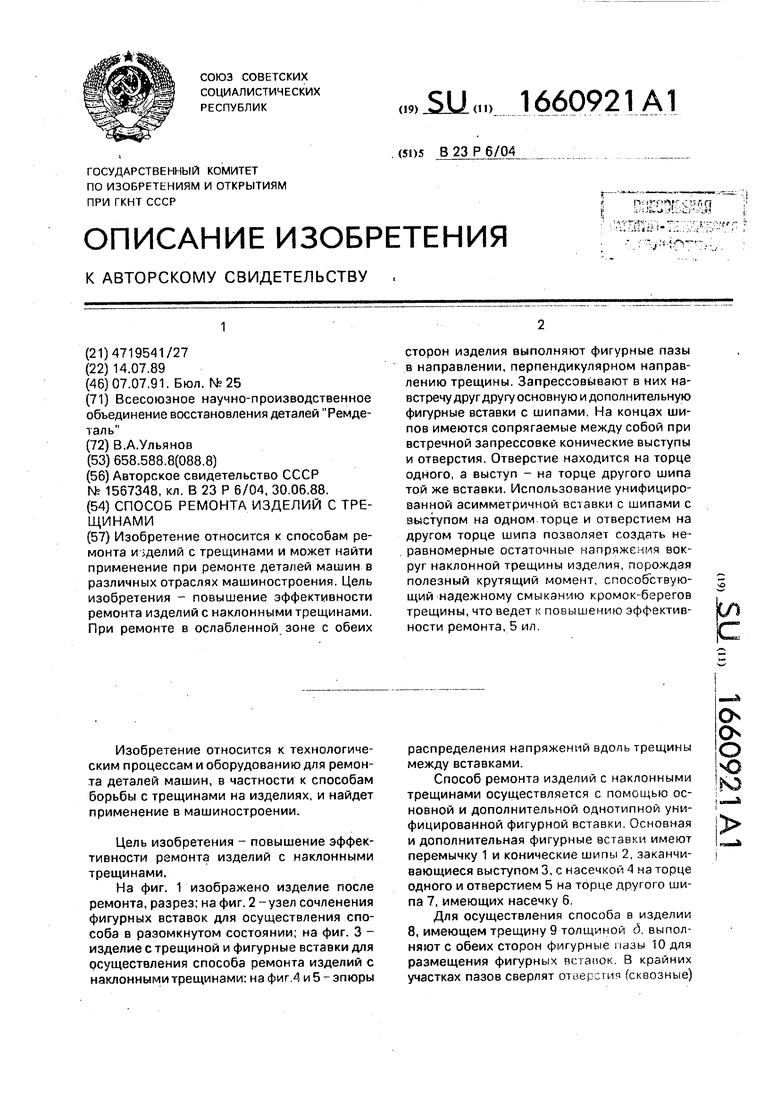

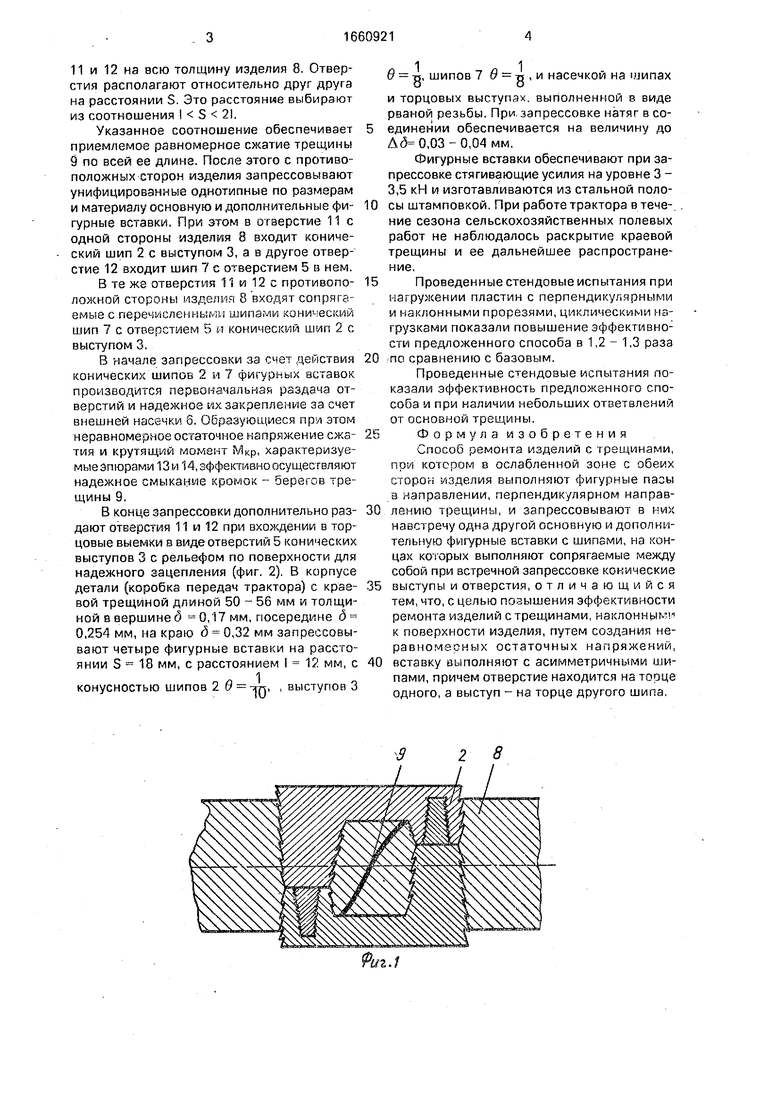

На фиг. 1 изображено изделие после ремонта, разрез; на фиг. 2 -узел сочленения фигурных вставок для осуществления способа в разомкнутом состоянии; на фиг. 3 - изделие с трещиной и фигурные вставки для рсуществления способа ремонта изделий с наклонными трещинами: на фиг 4 и 5 - эпюры

распределения напряжений вдоль трещины между вставками.

Способ ремонта изделий с наклонными трещинами осуществляется с помощью основной и дополнительной однотипной унифицированной фигурной вставки Основная и дополнительная фигурные вставки имеют перемычку 1 и конические шипы 2, заканчивающиеся выступом 3, с насечкой 4 на торце одного и отверстием 5 на торце другого шипа 7, имеющих насечку 6.

Для осуществления способа в изделии 8, имеющем трещину 9 толщиной д выполняют с обеих сторон фигурные пазы 10 для размещения фигурных вставок В крайних участках пазов сверлят oiaef 01 ич (сквозные)

о о о

40

11 и 12 на всю толщину изделия 8. Отверстия располагают относительно друг друга на расстоянии S. Это расстояние выбирают из соотношения I S 21,

Указанное соотношение обеспечивает приемлемое равномерное сжатие трещины 9 по всей ее длине. После этого с противоположных сторон изделия запрессовывают унифицированные однотипные по размерам и материалу основную и дополнительные фи- гурные вставки. При зтом в отверстие 11 с одной стороны изделия 8 входит конический шип 2 с выступом 3, а в другое отверстие 12 входит шип 7 е отверстием 5 в нем.

В те же отверстия 11 и 12 с противопо- ложной стороны изделия 8 входят сопрягаемые с перечисленными шипами конический шип 7 с отверстием 5 п конический шип 2 с выступом 3.

В начале запрессовки за счет действия конических шипов 2 и 7 фигурных вставок производится первоначальная раздача отверстий и надежное их закрепление за счет внешней насечки б. Образующиеся при этом неравномерное остаточное напряжение ежа- тия и крутящий момент Мкр, характеризуемые эпюрами 13м 14, эффективно осуществляют надежное смыкание кромок -- берегов трещины 9.

В конце запрессовки дополнительно раз- дают отверстия 11 и 12 при вхождении в торцовые выемки в виде отверстий 5 конических выступов 3 с рельефом по поверхности для надежного зацепления (фиг. 2). В корпусе детали (коробка передач трактора) с крае- вой трещиной длиной 50 - 56 мм и толщиной в вершине д 0,17 мм, посередине б 0,254 мм, на краю д 0,32 мм запрессовывают четыре фигурные вставки на расстоянии мм, с расстоянием I 12 мм, с

1 конусностью шипов 2 в - тэт, , выступов 3

11

б - -а, шипов 7 в TJ , и насечкой на шипах

и торцовых выступах, выполненной в виде рваной резьбы. При запрессовке натяг в соединении обеспечивается на величину до А 5 0,03 - 0,04 мм.

Фигурные вставки обеспечивают при запрессовке стягивающие усилия на уровне 3 - 3,5 кН и изготавливаются из стальной полосы штамповкой. При работе трактора в течение сезона сельскохозяйственных полевых работ не наблюдалось раскрытие краевой трещины и ее дальнейшее распространение.

Проведенные стендовые испытания при нагружении пластин с перпендикулярными и наклонными прорезями, циклическими нагрузками показали повышение эффективности предложенного способа в 1,2 - 1,3 раза по сравнению с базовым.

Проведенные стендовые испытания показали эффективность предложенного способа и при наличии небольших ответвлений от основной трещины.

Формула изобретения

Способ ремонта изделий с трещинами, при котором в ослабленной зоне с обеих сторон изделия выполняют фигурные пасы а направлении, перпендикулярном направлению трещины, и запрессовывают в них навстречу одна другой основную и дополнительную фигурные вставки с шипами, на концах которых выполняют сопрягаемые между собой при встречной запрессовке конические выступы и отверстия, отличающийся тем, что, с целью повышения эффективности ремонта изделий с трещинами, наклонны 1 к поверхности изделия, путем создания не- равномеоных остаточных напряжении, вставку выполняют с асимметричными шипами, причем отверстие находится на тооце одного, а выступ - на торце другого шипа,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта изделий с трещинами | 1990 |

|

SU1756091A1 |

| Способ ремонта чугунных деталей с трещинами | 1989 |

|

SU1708569A2 |

| Способ ремонта корпусных деталей с трещинами | 1991 |

|

SU1784431A1 |

| Фигурная вставка для запрессовки при ремонте трещин в деталях | 1988 |

|

SU1540998A2 |

| Способ восстановления работоспособности деталей с усталостными трещинами | 1986 |

|

SU1368153A1 |

| Способ ремонта деталей с трещинами | 1985 |

|

SU1329940A1 |

| Способ ремонта литых деталей с трещинами с помощью фигурных вставок | 1981 |

|

SU1060387A1 |

| СПОСОБ ТОРМОЖЕНИЯ РОСТА УСТАЛОСТНЫХ ТРЕЩИН | 1986 |

|

RU1354547C |

| Способ ремонта литых деталей с трещинами | 1990 |

|

SU1766641A1 |

| Способ ремонта изделий с трещинами | 1988 |

|

SU1567348A1 |

Изобретение относится к способам ремонта изделий с трещинами и может найти применение при ремонте деталей машин в различных отраслях машиностроения. Цель изобретения - повышение эффективности ремонта изделий с наклонными трещинами. При ремонте в ослабленной зоне с обеих сторон изделия выполняют фигурные пазы в направлении, перпендикулярном направлению трещины. Запрессовывают в них навстречу друг другу основную и дополнительную фигурные вставки с шипами. На концах шипов имеются сопрягаемые между собой при встречной запрессовке конические выступы и отверстия. Отверстие находится на торце одного, а выступ - на торце другого шипа той же вставки. Использование унифицированной асимметричной вставки с шипами с выступом на одном торце и отверстием на другом торце шипа позволяет создать неравномерные остаточные напряжения вокруг наклонной трещины изделия, порождая полезный крутящий момент, способствующий надежному смыканию кромок-берегов трещины, что ведет к повышению эффективности ремонта. 5 ил.

NO са

ел

00 o

Риъ.5

Фиг. Ц

| Способ ремонта изделий с трещинами | 1988 |

|

SU1567348A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-07-07—Публикация

1989-07-14—Подача