Изобретение относится к ремонту корпусных деталей машин в частности, к ремонту литых корпусных деталей из материала легких сплавов.

Целью изобретения является расширение технологических возможностей.

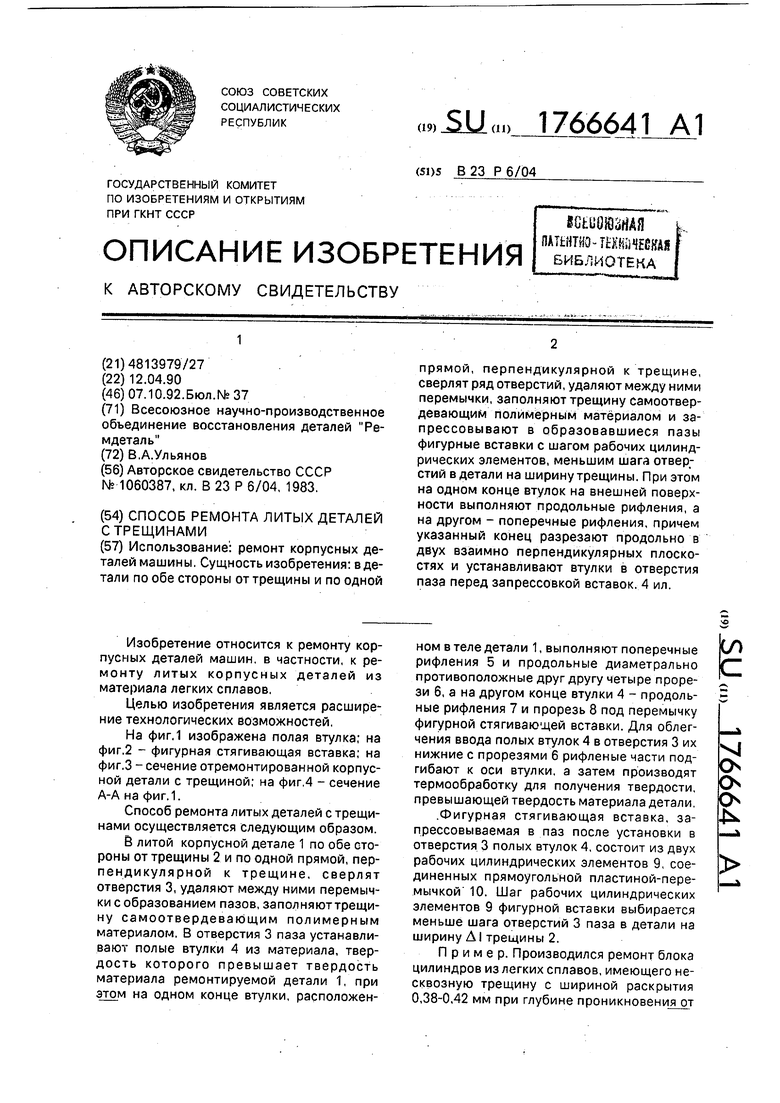

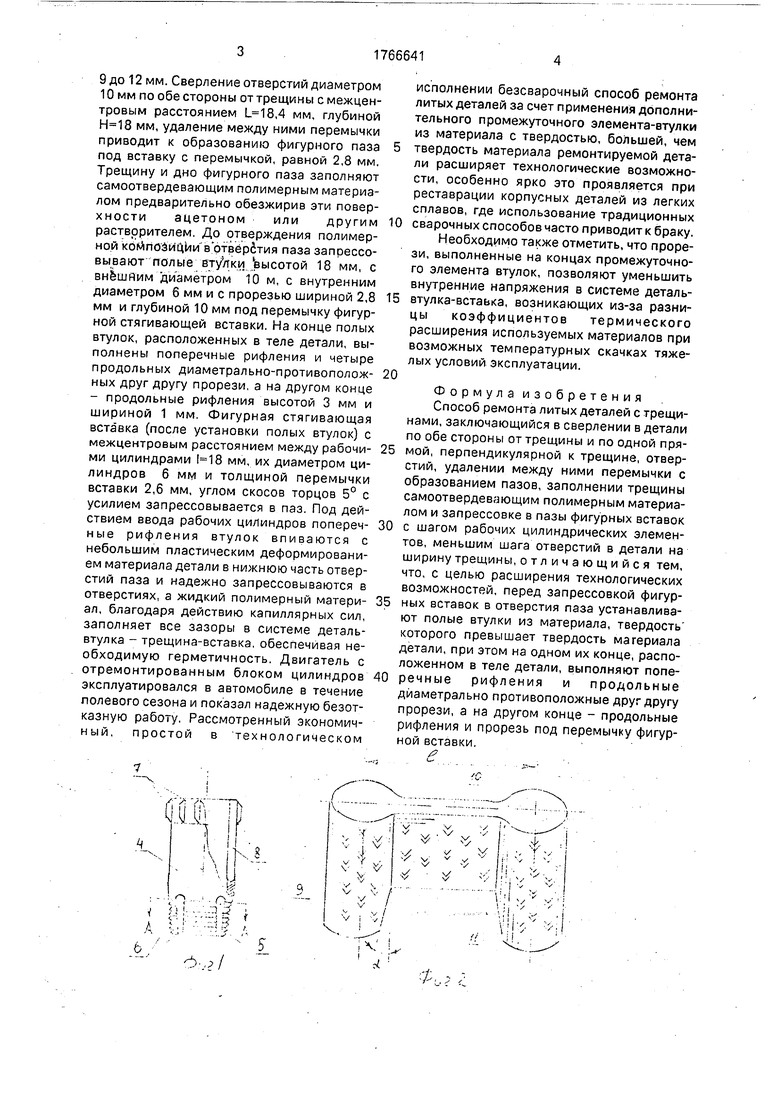

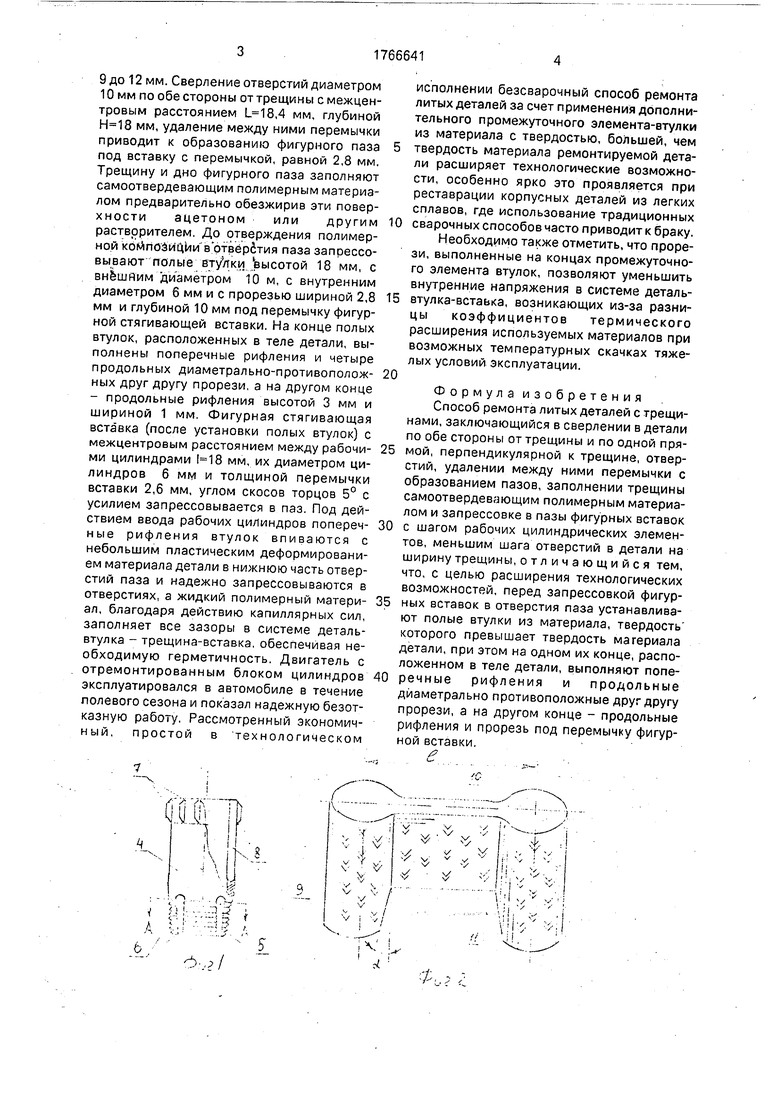

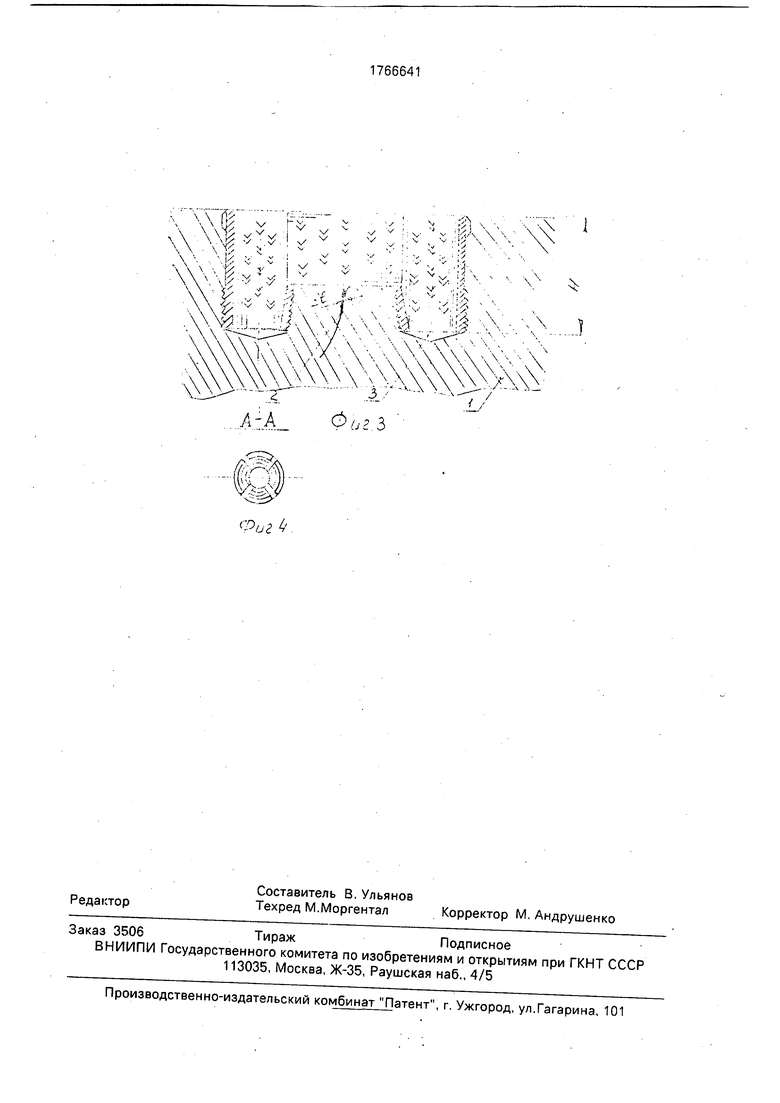

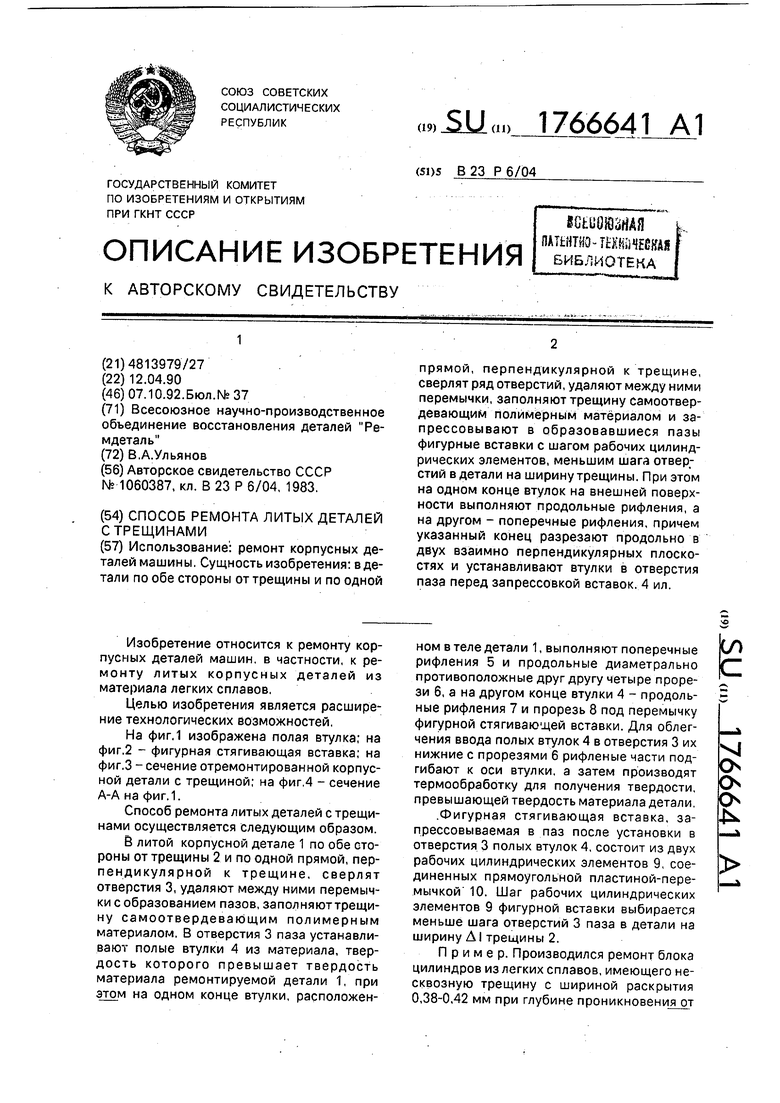

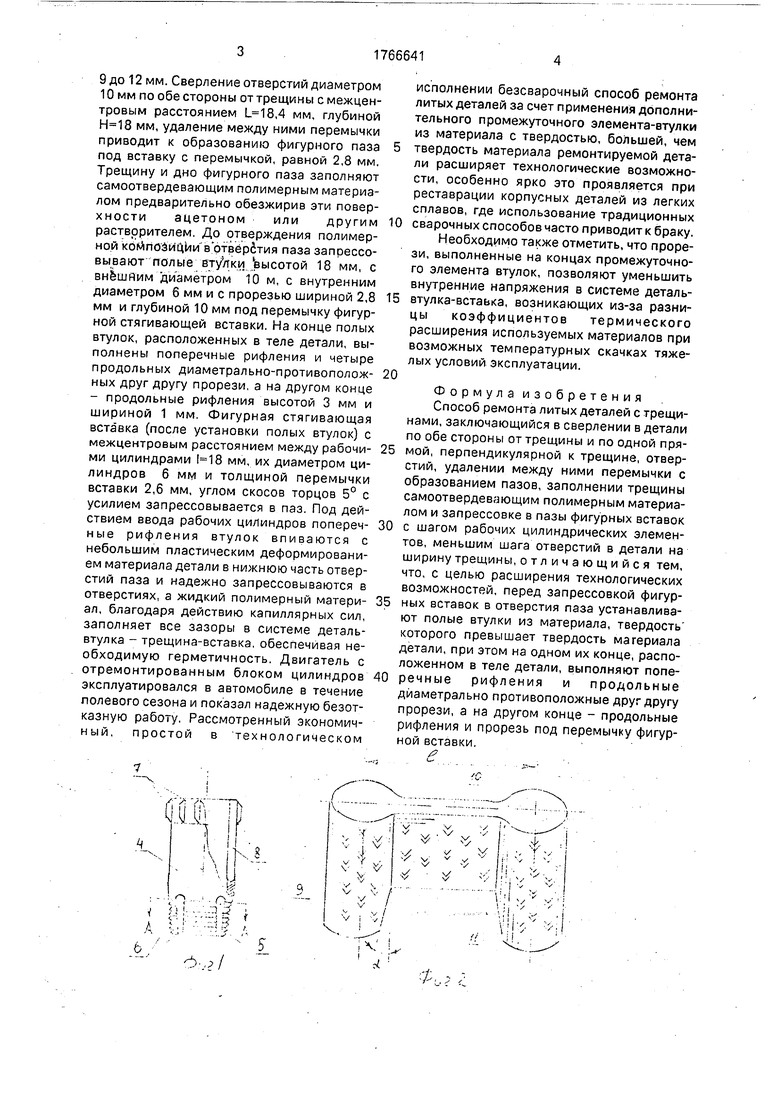

На фиг.1 изображена полая втулка; на фиг.2 - фигурная стягивающая вставка; на фиг.З - сечение отремонтированной корпусной детали с трещиной; на фиг 4 - сечение А-А на фиг.1.

Способ ремонта литых деталей с трещинами осуществляется следующим образом.

В литой корпусной детале 1 по обе стороны от трещины 2 и по одной прямой, пер- пендикулярной к трещине, сверлят отверстия 3, удаляют между ними перемычки с образованием пазов, заполняют трещину самоотвердевающим полимерным материалом, В отверстия 3 паза устанавливают полые втулки 4 из материала, твердость которого превышает твердость материала ремонтируемой детали 1, при этом на одном конце втулки, расположенном в теле детали 1, выполняют поперечные рифления 5 и продольные диаметрально противоположные друг другу четыре прорези 6, а на другом конце втулки 4 - продольные рифления 7 и прорезь 8 под перемычку фигурной стягивающей вставки. Для облегчения ввода полых втулок 4 в отверстия 3 их нижние с прорезями 6 рифленые части подгибают к оси втулки, а затем производят термообработку для получения твердости, превышающей твердость материала детали

Фигурная стягивающая вставка, запрессовываемая в паз после установки в отверстия 3 полых втулок 4, состоит из двух рабочих цилиндрических элементов 9 соединенных прямоугольной пластиной-перемычкой 10. Шаг рабочих цилиндрических элементов 9 фигурной вставки выбирается меньше шага отверстий 3 паза в детали на ширину Д| трещины 2.

Пример. Производился ремонт блока цилиндров из легких сплавов, имеющего несквозную трещину с шириной раскрытия 0,38-0,42 мм при глубине проникновения от

(Л

С

vi о о о

N

9до 12 мм. Сверление отверстий диаметром

10мм по обе стороны от трещины с межцентровым расстоянием ,4 мм, глубиной мм, удаление между ними перемычки приводит к образованию фигурного паза под вставку с перемычкой, равной 2,8 мм. Трещину и дно фигурного паза заполняют самоотвердевающим полимерным материалом предварительно обезжирив эти поверхности ацетоном или другим растворителем. До отверждения полимерной композиции в отверстия паза запрессовывают полые втулки высотой 18 мм, с внешним диаметром 10 м, с внутренним диаметром 6 мм и с прорезью шириной 2,8 мм и глубиной 10 мм под перемычку фигурной стягивающей вставки. На конце полых втулок, расположенных в теле детали, выполнены поперечные рифления и четыре продольных диаметрально-противоположных друг другу прорези, а на другом конце - продольные рифления высотой 3 мм и шириной 1 мм. Фигурная стягивающая вста вка (после установки полых втулок) с межцентровым расстоянием между рабочими цилиндрами мм, их диаметром цилиндров 6 мм и толщиной перемычки вставки 2,6 мм, углом скосов торцов 5° с усилием запрессовывается в паз. Под действием ввода рабочих цилиндров поперечные рифления втулок впиваются с небольшим пластическим деформированием материала детали в нижнюю часть отверстий паза и надежно запрессовываются в отверстиях, а жидкий полимерный материал, благодаря действию капиллярных сил, заполняет все зазоры в системе деталь- втулка - трещина-вставка, обеспечивая необходимую герметичность. Двигатель с отремонтированным блоком цилиндров эксплуатировался в автомобиле в течение полевого сезона и показал надежную безотказную работу, Рассмотренный экономичный, простой в технологическом

исполнении безсварочный способ ремонта литых деталей за счет применения дополнительного промежуточного элемента-втулки из материала с твердостью, большей, чем

твердость материала ремонтируемой детали расширяет технологические возможности, особенно ярко это проявляется при реставрации корпусных деталей из легких сплавов, где использование традиционных

0 сварочных способов часто приводит к браку. Необходимо также отметить, что прорези, выполненные на концах промежуточного элемента втулок, позволяют уменьшить внутренние напряжения в системе деталь5 втулка-вставка, возникающих из-за разницы коэффициентов термического расширения используемых материалов при возможных температурных скачках тяжелых условий эксплуатации.

0

Формула изобретения Способ ремонта литых деталей с трещинами, заключающийся в сверлении в детали по обе стороны от трещины и по одной пря5 мой, перпендикулярной к трещине, отверстий, удалении между ними перемычки с образованием пазов, заполнении трещины самоотвердевающим полимерным материалом и запрессовке в пазы фигурных вставок

0 с шагом рабочих цилиндрических элементов, меньшим шага отверстий в детали на ширину трещины, отличающийся тем, что, с целью расширения технологических возможностей, перед запрессовкой фигур5 ных вставок в отверстия паза устанавливают полые втулки из материала, твердость которого превышает твердость материала детали, при этом на одном их конце, расположенном в теле детали, выполняют попе0 речные рифления и продольные диаметрально противоположные друг другу прорези, а на другом конце - продольные рифления и прорезь под перемычку фигурной вставки.

/У

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта литых деталей с трещинами с помощью фигурных вставок | 1981 |

|

SU1060387A1 |

| Способ ремонта корпусных деталей с трещинами | 1991 |

|

SU1784431A1 |

| Способ ремонта чугунных деталей с трещинами | 1989 |

|

SU1708569A2 |

| Фигурная вставка для ремонта деталей с трещинами | 1981 |

|

SU1009688A1 |

| Способ ремонта чугунных деталей с трещинами | 1981 |

|

SU1303352A1 |

| Способ ремонта деталей с трещинами | 1985 |

|

SU1298030A1 |

| Фигурная вставка для запрессовки при ремонте трещин в деталях | 1989 |

|

SU1660922A1 |

| Способ ремонта деталей с трещинами | 1987 |

|

SU1430221A1 |

| Способ ремонта изделий с трещинами | 1989 |

|

SU1660921A1 |

| Способ ремонта изделий с трещинами | 1990 |

|

SU1756091A1 |

Использование: ремонт корпусных деталей машины. Сущность изобретения: в детали по обе стороны от трещины и по одной прямой, перпендикулярной к трещине, сверлят ряд отверстий, удаляют между ними перемычки, заполняют трещину самоотвердевающим полимерным материалом и запрессовывают в образовавшиеся пазы фигурные вставки с шагом рабочих цилиндрических элементов, меньшим шага отверстий в детали на ширину трещины. При этом на одном конце втулок на внешней поверхности выполняют продольные рифления, а на другом - поперечные рифления, причем указанный конец разрезают продольно в двух взаимно перпендикулярных плоскостях и устанавливают втулки в отверстия паза перед запрессовкой вставок. 4 ил.

О

+ .

А-А

&U2 3

Фиг I,

.

| Способ ремонта литых деталей с трещинами с помощью фигурных вставок | 1981 |

|

SU1060387A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-10-07—Публикация

1990-04-12—Подача