Изобретение относится к технологическим процессам ремонта деталей машин в, частности к способам ремонта корпусных деталей с трещинами.

Известен способ ремонта деталей стре- щинами, заключающийся в том, что в детали по обе стороны от трещины и по одной прямой, перпендикулярной к ней, сверлят пары отверстий, устанавливают в них ножки П-образных скоб, полые ножки которых снабжены конусами, выполненными как одно целое и соединенных с ними посредством тонкой перемычки, которая при запрессовке ножек в отверстия детали разрывается и конуса раздают концы йожек.

Недостатками известного способа являются трудности при извлечении скобы при

дальнейшем капитальном ремонте корпусной детали.

Наиболее близким по техническому решению является способ ремонта корпусных деталей с трещинами, заключающийся в том, что в детали по обе стороны оттрещины и по одной прямой, перпендикулярной к ней, сверлят пары отверстий, устанавливают в них ножки П-образных скоб, в которых выполняют глухие цилиндрические отверстия и сквозные радиальные прорези для введения конических вставок с их последующим расклиниванием в детали.

Недостатками известного способа являются трудности при извлечении скобы, запрессовываемой в полевых условиях для нейтрализации поражающего действия трещины, при дальнейшем капитальном ремонXI00

со

те корпусной детали, традиционными сва- рочно-наплавочными средствами.

Целью изобретения является расширение эксплуатационных возможностей.

Это достигается тем, что в способе ре- монта корпусных деталей с трещинами, заключающийся в том, что в детали по обе стороГны от трещины и по одной прямой, перпендикулярной,к ней, с верлят пары отверстии устан авли вгубт в них ножки П-об- разнах скоб, в 1сотЙры1 выполняют глухие

В--. ля | ИТ ГГ--iia L-igt1 цилиндричеСШёотйрстия и скв озные радиальные прорези для введения конических вставок с их последующим расклиниванием в детали, по предложению расклинивающие элементы выполняют в виде поТшх тонкостенных конусов, телескопически установленных один в другой через легкоплавкие прокладки, размещенные между ними, причем незаполненный объем нижней части от- верстия после запрессовки скобы должен быть больше объема расплавленных прокладок, а концевые части Ножек выполнены со с косами. перемычка снабжена выемками по бокам, а при извлечении скобы произво- дят ее предварительный нагрев до температуры, выше температуры плавления прокладок, с последующим извлечением скобы из отверстий.

Расширение эксплуатационных воз- можностей заключается не только в мероприятиях по облегчению извлечения скобы, но и в том, что закладывается своеобразная унификация, когда под значительный интервал размеров разных скоб можно каждый раз не штамповать сопрягаемую только под данный размер отверстия ножки скобы коническую вставку как в прототипе, а набирать коническую вставку необходимого размера из отштампованных заранее ряда тонкостенных полых конусов (кроме первого базового конуса). Из полых конусов и прокладок, возрастающих (через определенный интервал с учетом толщины прокладок) последовательно по размерам путем телескопической установки одного конуса в другой через соответствующую легкоплавкую прокладку легко и просто набрать коническую вставку необходимого для практики размера.

Необходимо также выдержать условие, чтобы после запрессовки скобы объем нижней части отверстия в детали был больше объема расплавленных прокладок. При равенстве этих объемов из-за действия капил- лярного эффекта часть расплавленного материала остается между йоверхностями телескопически сопряженных полых конусов и при капитальном ремонте пр иходится увеличивать усилия для извлечения скобы в

1,3-1,4 раза, что ведет к увеличению трудоемкости процесса и потере производительности. Только при заявляемом соотношении объемов, материал расплавленных прокладок весь оседает вниз, телескопически наса- женные конуса смыкаются своими поверхностями и расклинивающий эффект резко стремится к нулю, что создает предпосылки к достаточно простому и легкому способу извлечения скобы в последующем путем использования рычагов с приложением вращающих моментов на их концы. Рабочие части рычагов при этом устанавливаются в выемки, предусмотренные по бокам перемычки скобы. В связи с вводом конических вставок в отверстия ножек для их последующего стопорения в них перед запрессовкой скобы отверстия ремонтируемой детали, из-за получающегося при этом увеличения диаметра торцев из-за расклинивающего эффекта необходимо выполнить по концам ножек скосы-фаски, иначе их просто будет невозможно ввести в отверстия ремонтируемой детали. В известных аналогах скоб и фигурных стягивающих вставок для облегчения ввода использовались случаи выполнения боковых скосов со стороны перемычки, но в заявляемом техническом решении их необходимо выполнить по всему торцу ножки в виде фаски.

Прокладки выполняют обязательно легкоплавкими, и из мягкого материала с температурой плавления значительно ниже (в 3-4 раза) температуры плавления материала конусов, что позволит при штамповке не предъявлять жестких требований к отклонениям от номинальных размеров конусов. Устанавливаемые друг в друга через мягкие прокладки эти погрешности отштампованных тонкостенных конусов сглаживаются.

Тонкостенные конуса конических вставок, извлекаемых при капитальном ремонте из отверстий ремонтируемой детали, не выбрасываются (за исключением самого верхнего тонкостенного конуса конической вставки, сильно деформируемого при запрессовки из-за расклинивания), а используются вновь в ремонтных операциях, что позволяет повысить экономическую эффективность заявляемого способа и сократить затраты на дополнительную штамповку н&- обходимых тонкостенных конусов для ремонта. Как показали испытания, конические многослойные элементы по заявляемому техническому решению по сравнению с сплошным коническим элементом по прототипу лучше сопротивляются внезапным термическим нагревам (перегрев двигателя, а значит и участка с трещиной корпусной детали из-за многочасовой непрерывной работы при уборке, из-за пробуксовки машины при ненастной погоде) и стабильнее сохраняют образующиеся при расклинивании полезные сжимающие кромки трещины поля напряжений.

Если по прототипу ремонт корпусных деталей с трещинами осуществляется в основном в стационарных мастерских колхозов и совхозов, или на ремонтных предприятиях с наличием сварочного оборудования, то по заявляемому техническому решению ремонт для нейтрализации поражающего действия образовавшейся в результате эксплуатации трещины возможен в полевых условиях при наличии только простейшего сверлильного оборудования, например, дрели и комплекта скоб с сопрягаемыми коническими вставками. После окончания полевого сезона (например, уборки зерновых культур, когда важен каждый час полной работоспособности комбайнов, тракторов, автомобилей) производят необходимый капитальный ремонт, например, корпусных деталей двигателей с применением классических способов погашения трещин сварочно-наплавочны- ми методами,

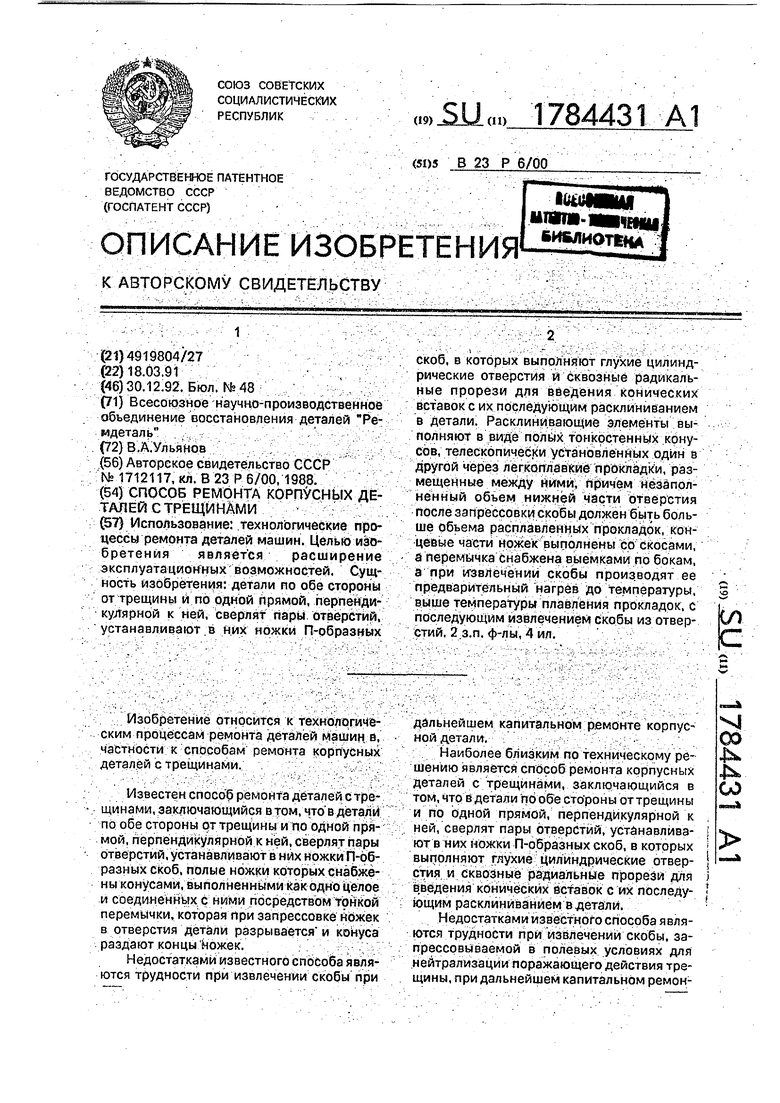

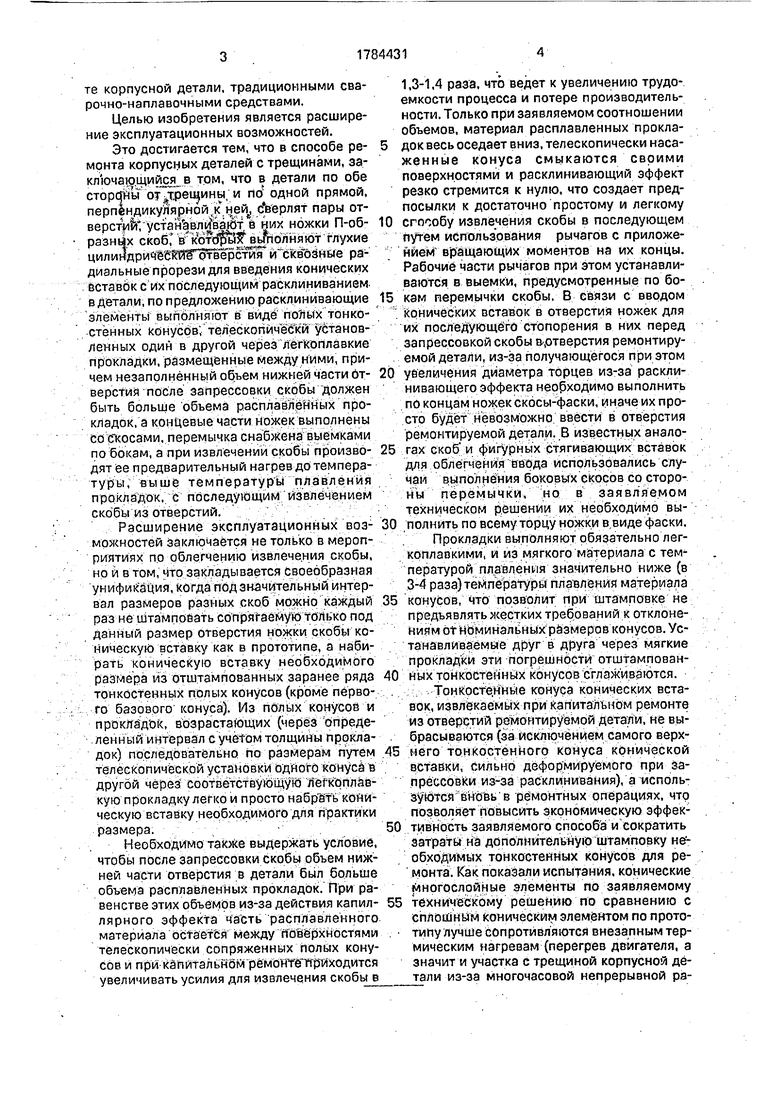

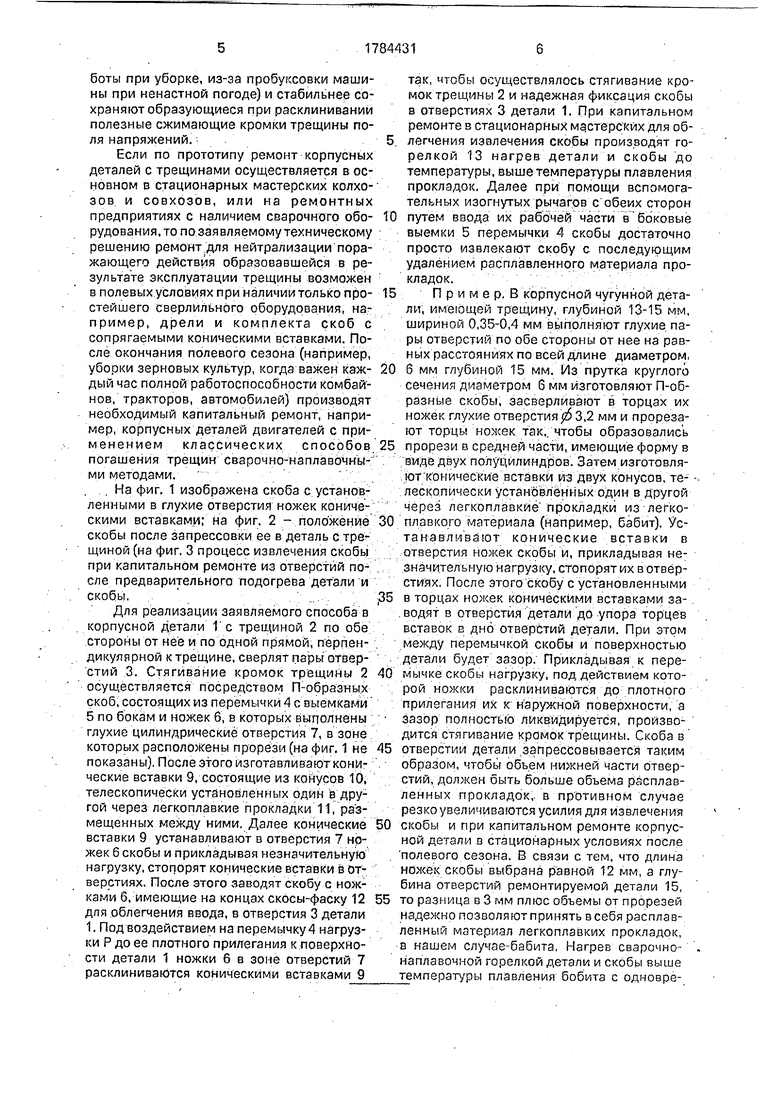

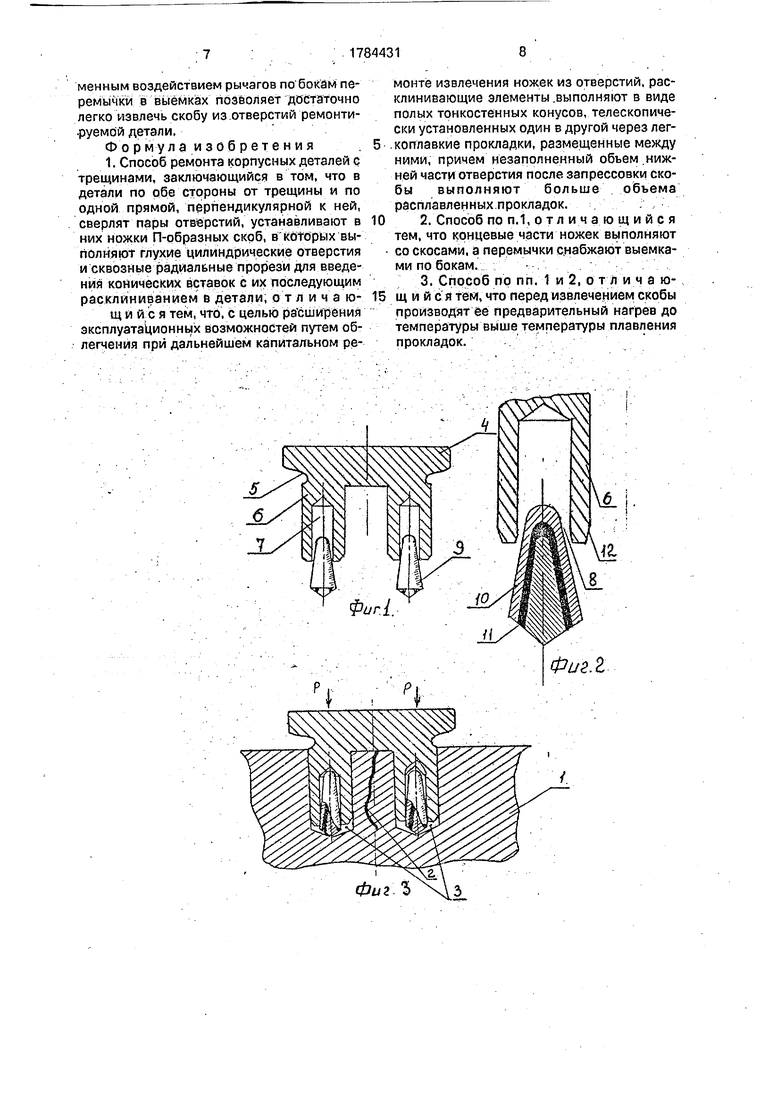

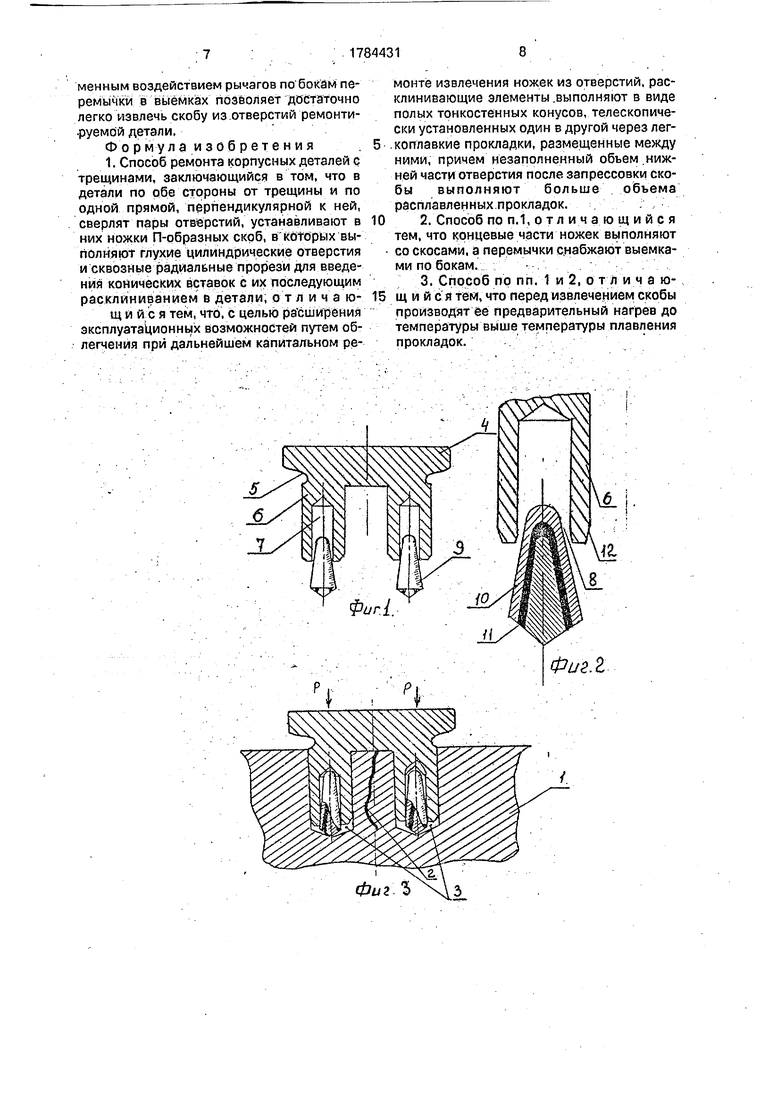

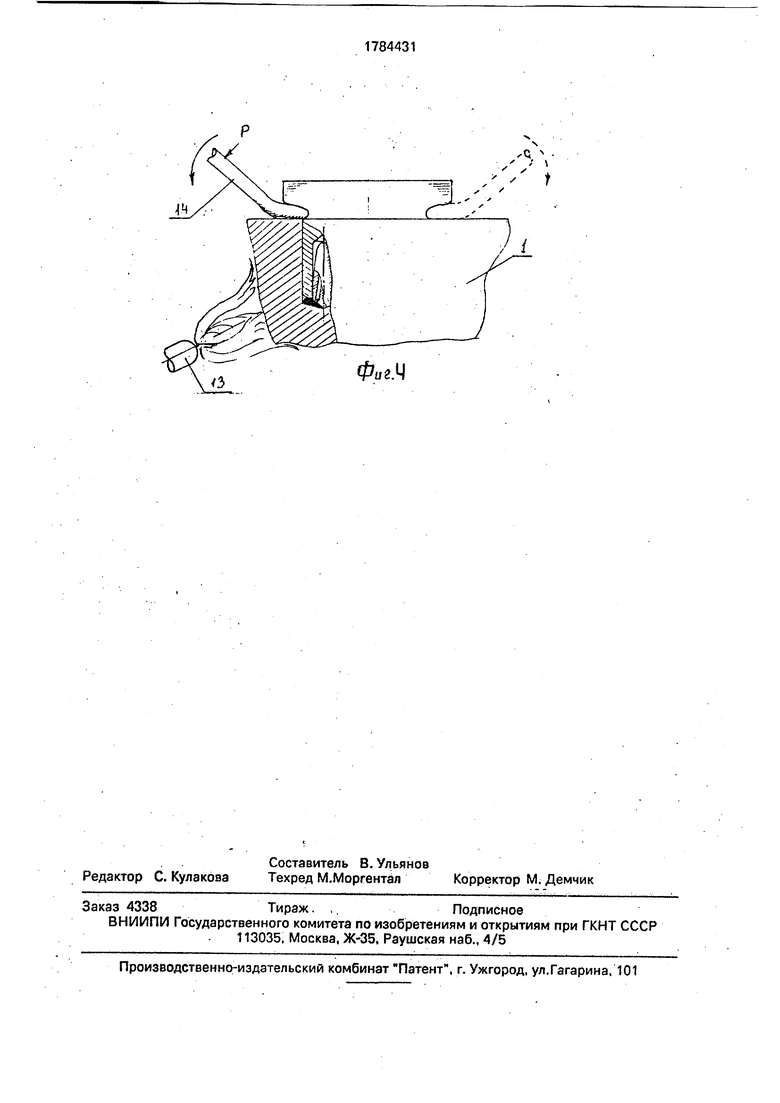

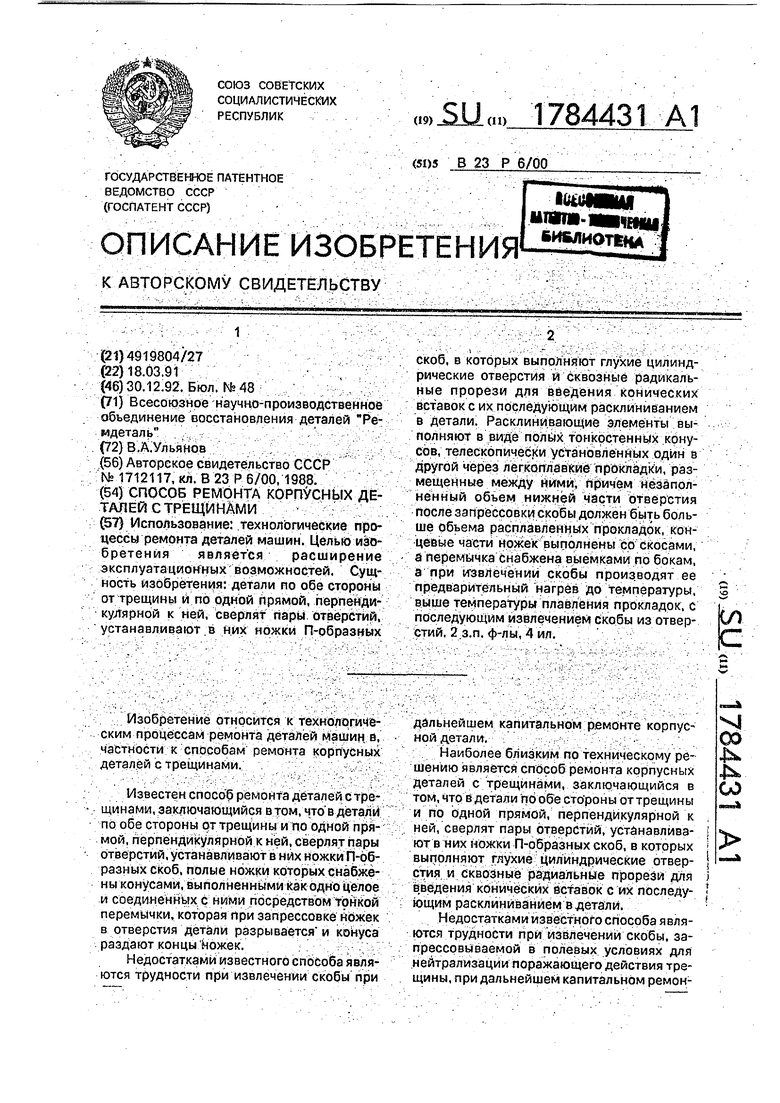

На фиг. 1 изображена скоба с установленными в глухие отверстия ножек коническими вставками; на фиг. 2 - положение скобы после запрессовки ее в деталь с трещиной (на фиг. 3 процесс извлечения скобы при капитальном ремонте из отверстий после предварительного подогрева детали и скобы,

Для реализации заявляемого способа в корпусной детали 1 с трещиной 2 по обе стороны от нее и по одной прямой, перпендикулярной к трещине, сверлят пары отверстий 3. Стягивание кромок трещины 2 осуществляется посредством П-образных скоб, состоящих из перемычки 4 с выемками 5 по бокам и ножек 6, в которых выполнены глухие цилиндрические отверстия 7, в зоне которых расположены прорези (на фиг. 1 не показаны). После этого изготавливают конические вставки 9, состоящие из конусов 10, телескопически установленных один в другой через легкоплавкие прокладки 11, размещенных между ними. Далее конические вставки 9 устанавливают в отверстия 7 ножек 6 скобы и прикладывая незначительную нагрузку, стопорят конические вставки в отверстиях. После этого заводят скобу с ножками б, имеющие на концах скосы-фаску 12 для облегчения ввода, в отверстия 3 детали 1. Под воздействием на перемычку 4 нагрузки Р до ее плотного прилегания к поверхности детали 1 ножки 6 в зоне отверстий 7 расклиниваются коническими вставками 9

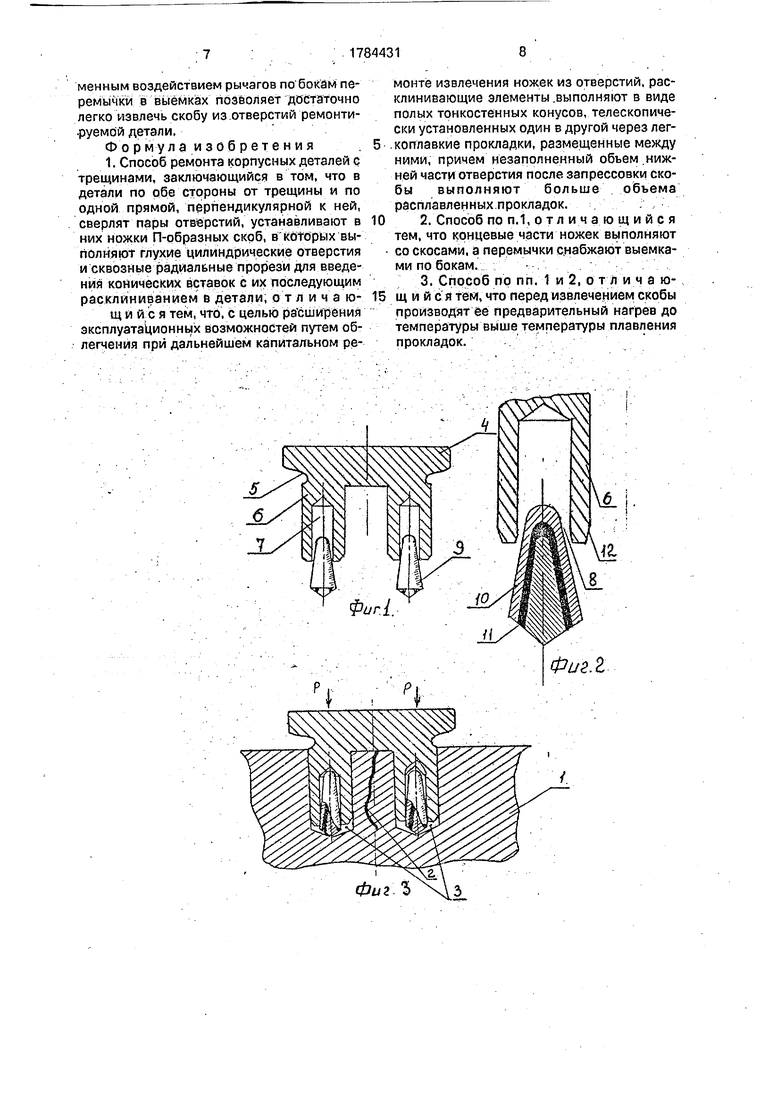

так, чтобы осуществлялось стягивание кромок трещины 2 и надежная фиксация скобы в отверстиях 3 детали 1. При капитальном ремонте в стационарных мастерских для об- 5 легчения извлечения скобы производят горелкой 13 нагрев детали и скобы до температуры, выше температуры плавления прокладок, Далее при помощи вспомогательных изогнутых рычагов с обеих сторон

0 путем ввода их рабочей части в боковые выемки 5 перемычки 4 скобы достаточно просто извлекают скобу с последующим удалением расплавленного материала прокладок.

5 П р и м е р. В корпусной чугунной детали, имеющей трещину, глубиной 13-15 мм, шириной 0,35-0,4 мм выполняют глухие пары отверстий по обе стороны от нее на равных расстояниях по всей длине диаметром,

0 б мм глубиной 15 мм. Из прутка круглого сечения диаметром б мм изготовляют П-об- разные скобы, засверливагот в торцах их ножек глухие отверстия 3,2 мм и прорезают торцы ножек так, чтобы образовались

5 прорези в средней части, имеющие форму в вмде двух полуцилиндров. Затем изготовляют конические вставки из двух конусов, телескопически установленных один в другой через легкоплавкие прокладки из легко0 плавкого материала (например, бэбит). Устанавливают конические вставки в отверстия ножек скобы и, прикладывая незначительную нагрузку, стопорят их в отверстиях. После этого скобу с установленными

5 в торцах ножек коническими вставками заводят в отверстия детали до упора торцев вставок в дно отверстий детали. При этом между перемычкой скобы и поверхностью детали будет зазор. Прикладывая к пере0 мычке скобы нагрузку, под действием которой ножки расклиниваются до плотного прилегания их к наружной поверхности, а зазор полностью ликвидируется, производится стягивание кромок трещины. Скоба в

5 отверстии детали запрессовывается таким образом, чтобы объем нижней части отверстий, должен быть больше объема расплавленных прокладок, в противном случае резко увеличиваются усилия для извлечения

0 скобы и при капитальном ремонте корпусной детали в стационарных условиях после полевого сезона. В связи с тем, что длина ножек скобы выбрана равной 12 мм, а глубина отверстий ремонтируемой детали 15,

5 то разница в 3 мм плюс объемы от прорезей надежно позволяют принять в себя расплавленный материал легкоплавких прокладок, в нашем случае-бабита, Нагрев сварочно- наплавочной горелкой детали и скобы выше температуры плавления бобита с одновременным воздействием рычагов по бокам перемычки в выемках позволяет достаточно легко извлечь скобу из отверстий ремонтируемой детали,

Формула изобретения 1. Способ ремонта корпусных деталей с трещинами, заключающийся в том, что в детали по обе стороны от трещины и по одной прямой, перпендикулярной к ней, сверлят пары отверстий, устанавливают в них ножки П-образных скоб, в которых выполняют глухие цилиндрические отверстия и сквозные радиальные прорези для введения конических вставок с их последующим расклиниванием в детали, отличающийся тем, что, с целью расширения эксплуатационных возможностей путем облегчения при дальнейшем капитальном ремонте извлечения ножек из отверстий, расклинивающие элементы .выполняют в виде полых тонкостенных конусов, телескопически установленных один в другой через легкоплавкие прокладки, размещенные между ними, причем незаполненный объем нижней части отверстия после запрессовки скобы выполняют больше объема расплавленных прокладок.

2. Способ по п.1, отл и ч а ю щ и и с я тем, что концевые части ножек выполняют со скосами, а перемычки снабжают выемками по бокам.

3. Способ по пп. 1 и 2, отличающ и и с и тем, что перед извлечением скобы производят ее предварительный нагрев до температуры выше температуры плавления прокладок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта корпусных деталей с трещинами | 1988 |

|

SU1712117A1 |

| Фигурная вставка для запрессовки при ремонте трещин в деталях | 1989 |

|

SU1660922A1 |

| Способ ремонта литых деталей с трещинами | 1990 |

|

SU1766641A1 |

| Фигурная вставка для ремонта деталей с трещинами | 1981 |

|

SU1009688A1 |

| Способ ремонта чугунных деталей с трещинами | 1989 |

|

SU1708569A2 |

| Вставка фигурная для запрессовки при ремонте трещин в деталях | 1977 |

|

SU725861A1 |

| Способ ремонта изделий с трещинами | 1990 |

|

SU1756091A1 |

| Фигурная вставка для запрессовки при ремонте трещин в деталях | 1988 |

|

SU1540998A2 |

| Скоба для ремонта деталей | 1989 |

|

SU1636167A1 |

| Способ ремонта деталей с трещинами | 1985 |

|

SU1298030A1 |

Использование: технологические процессы ремонта деталей машин. Целью изобретения является расширение эксплуатационных возможностей. Сущность изобретения: детали по обе стороны от трещины и по одной прямой, перпендикулярной к ней, сверлят пары отверстий, устанавливают в них ножки П-образных скоб, в которых выполняют глухие цилиндрические отверстия и сквозные радикальные прорези для введения конических вставок с их последующим расклиниванием в детали. Расклинивающие элементы выполняют в виде полых тонкостенных конусов, телескопически установленных один в другой через легкоплавкие прокладки, размещенные между ними, причем незаполненный объем нижней части отверстия после запрессовки скобы должен быть больше объема расплавленных прокладок, концевые части ножек выполнены со скосами, а перемычка снабжена выемками по бокам, а при извлечении скобы производят ее предварительный нагрев до температуры, выше температуры плавления прокладок, с последующим извлечением скобы из отверстий. 2 з.п. ф-лы, 4 ил. (S С

Фиг Ъ

фиг.Ч

| Способ ремонта корпусных деталей с трещинами | 1988 |

|

SU1712117A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-30—Публикация

1991-03-18—Подача