Изобретение от;н6(:ится к ремонтному производству, может, быть использовано при ремонте чугунных деталей с трещинами и является усовершенствованием известного способа, описанного по авт.св. №1303352.

Цель изобретения - экономия материала, снижение трудоемкости ремонта.

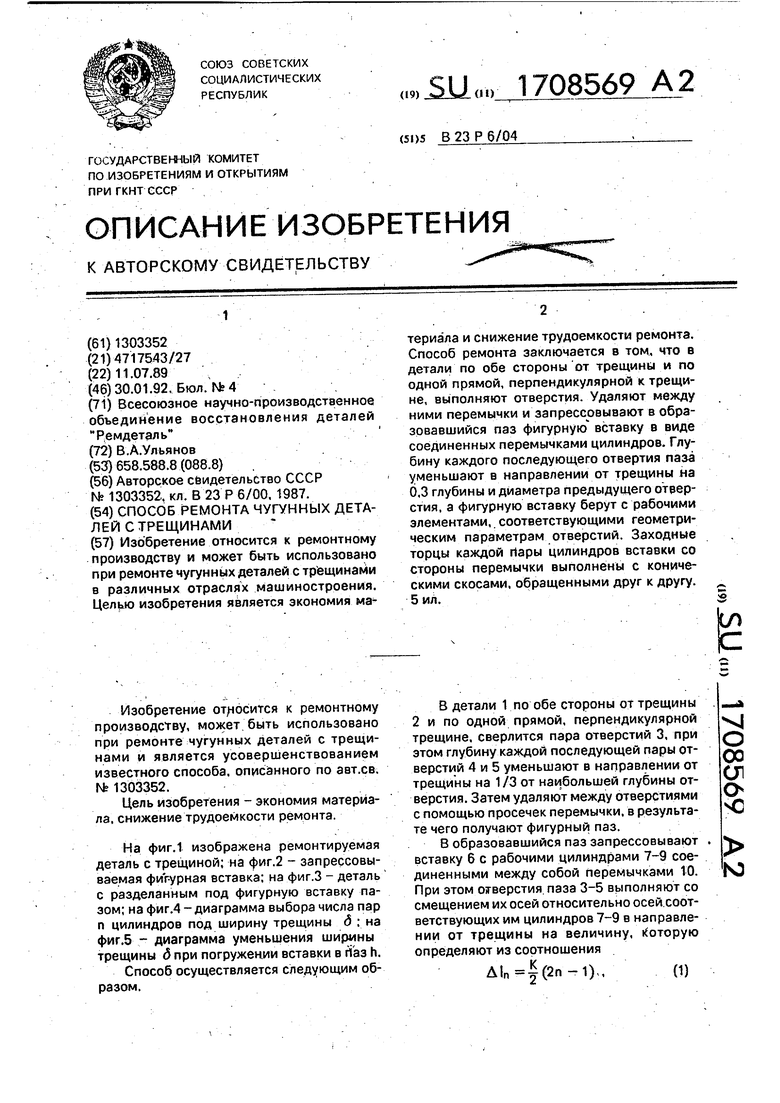

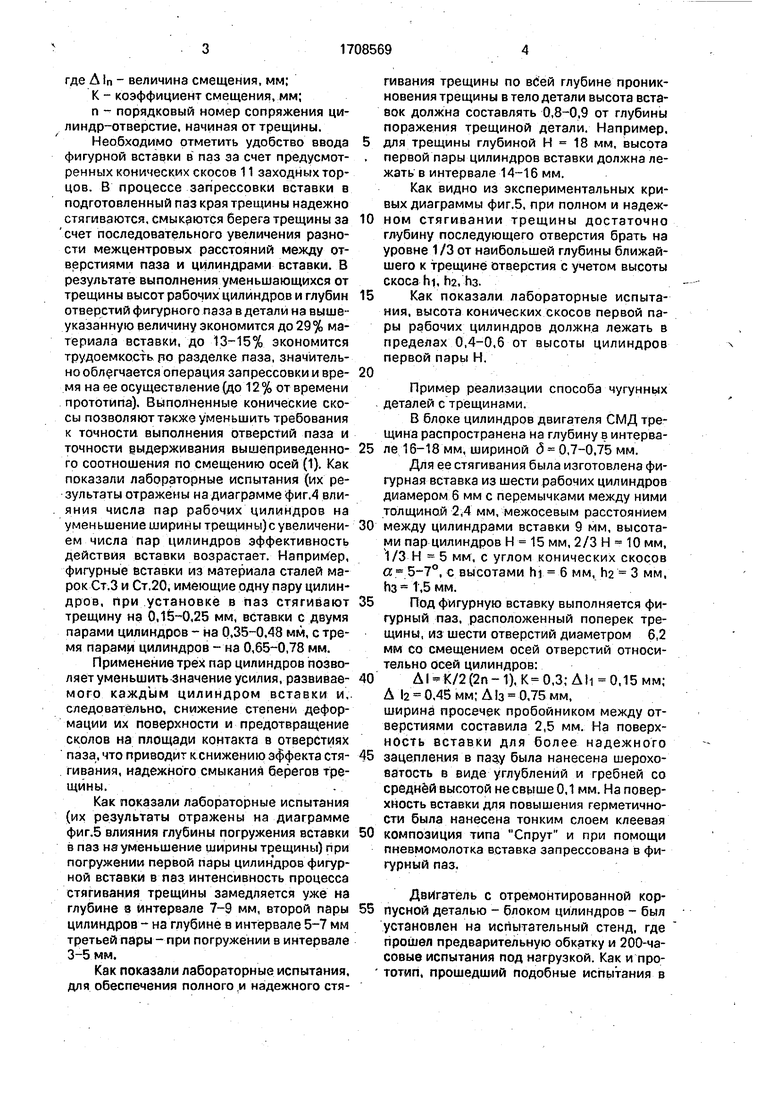

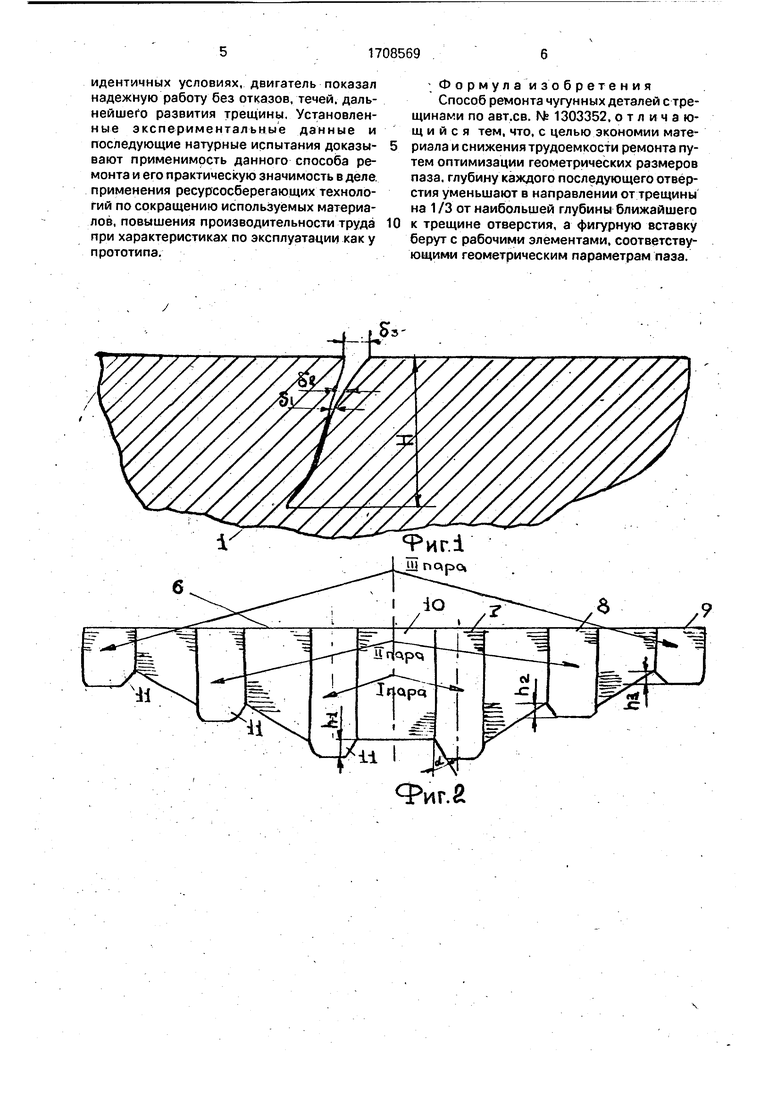

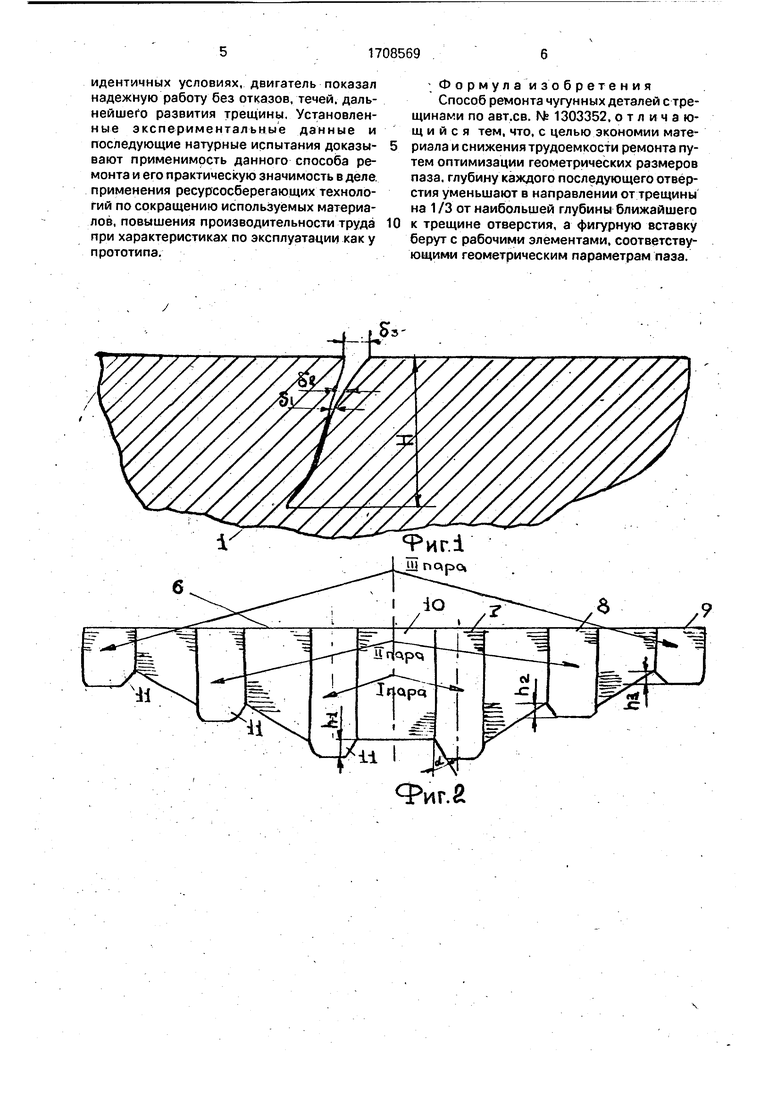

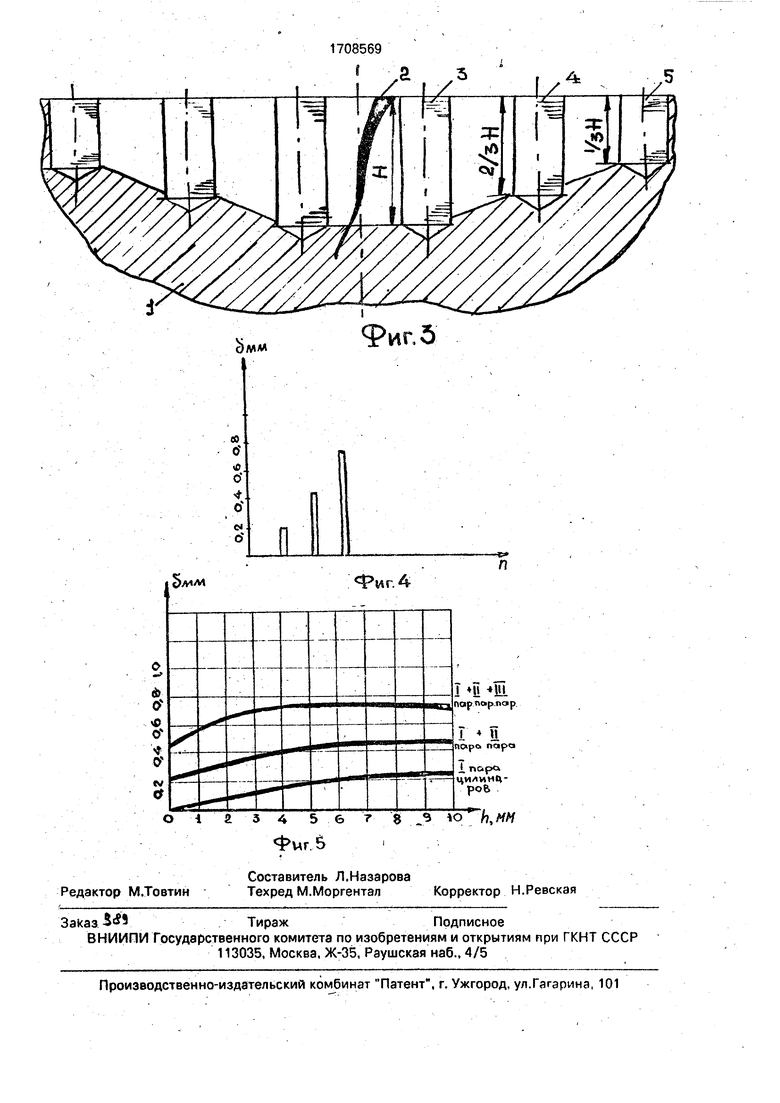

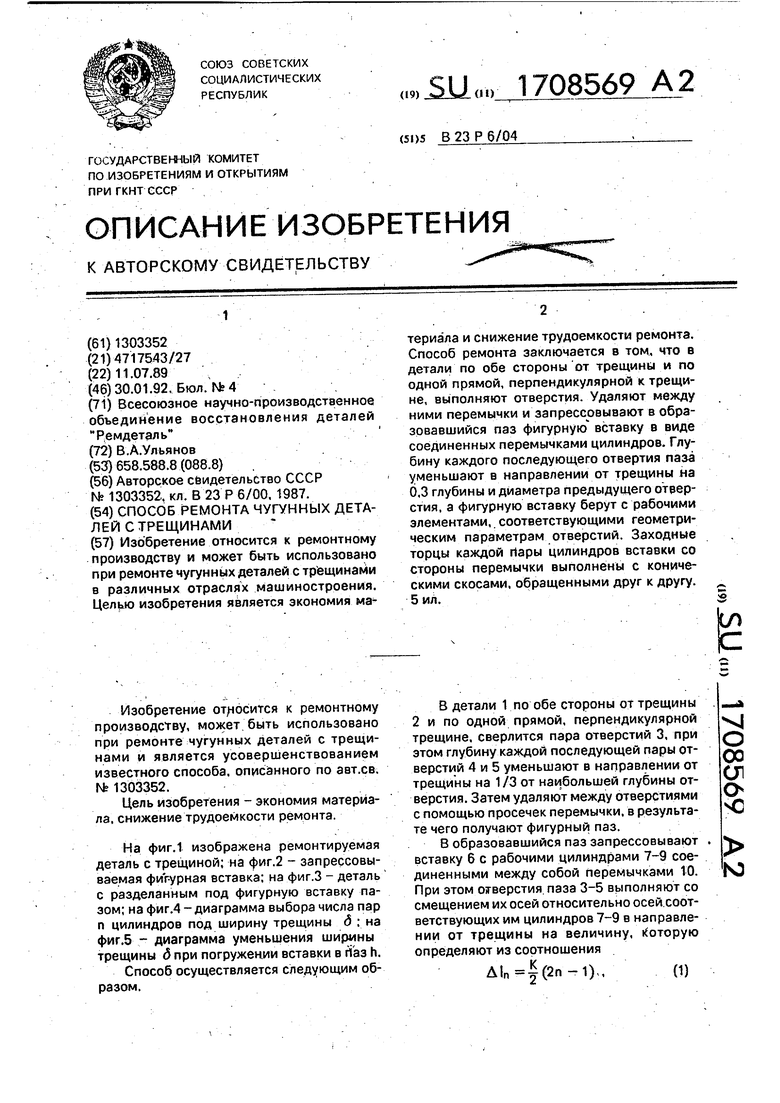

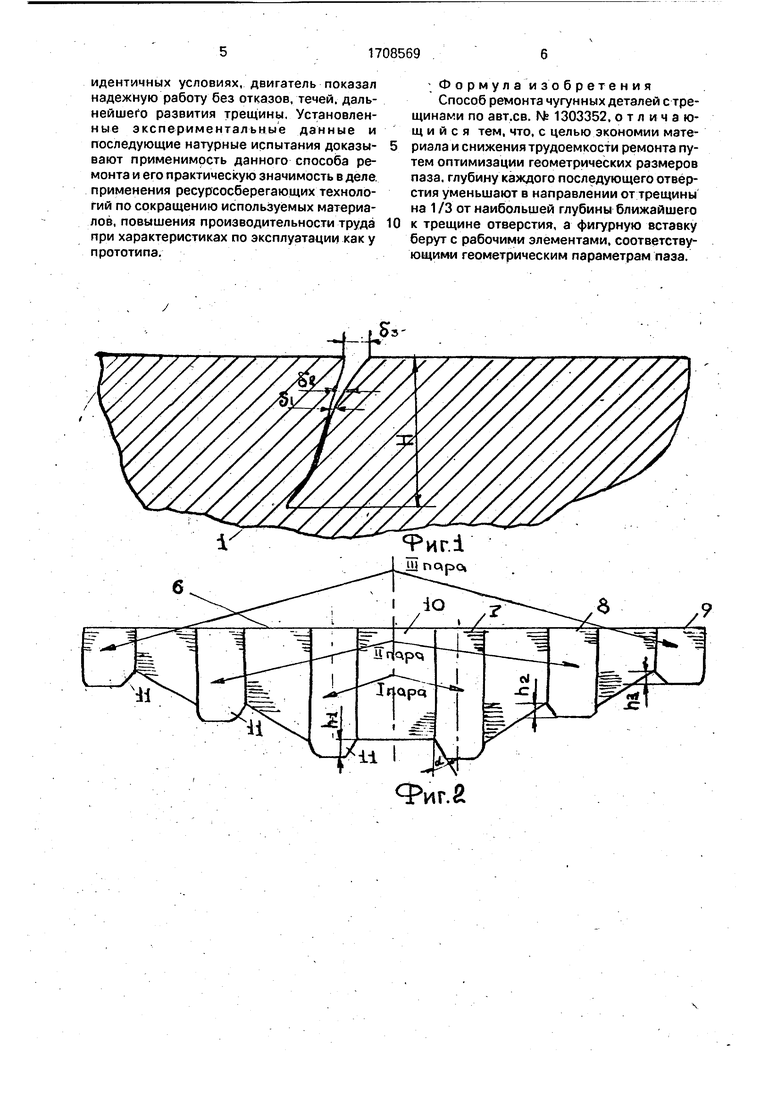

На фиг.1 изображена ремонтируемая деталь с трещиной; на фиг.2 - запрессовываемая фиг-урная вставка; на фиг.З - деталь с разделанным под фигурную вставку пазом; на фиг.4 - диаграмма выбора числа пар п цилиндров под ширину трещины д ; на фиг.5 - диаграмма уменьшения ширины трещины 6 при погружении вставки в г1аз h.

Способ осуществляется следующим образом.

В детали 1 по обе стороны от трещины 2 и по одной прямой, перпендикулярной трещине, сверлится пара отверстий 3. при этом глубину каждой последующей пары отверстий 4 и 5 уменьшают в направлении от трещины на 1/3 от наи большей глубины отверстия. Затем удаляют между отверстиями с помощью просечек перемычки, в результате чего получают фигурный паз.

В образовавшийся паз запрессовывают вставку б с рабочими цилиндрами 7-9 соединенными между собой Перемычками 10. При этом отверстия, паза 3-5 выполняют со смещением их осей относительно осей.соответствующих им цилиндров 7-9 в направлении от трещины на величину. Которую определяют из сортношения

(2п-1),,(1)

где Л In - величина смещения, мм;

К - коэффициент смещения, мм;

п - порядковый номер сопряжения цилиндр-отверстие, начиная от трещины.

Необходимо отметить удобство ввода фигурной вставки в паз за счет предусмотренных конических скосов 11 заходных торцов. В процессе запрессовки вставки в подготовленный паз края трещины надежно стягиваются, смыкаются берега трещины за счет последовательного увеличения разности межцентровых расстояний между отверстиями паза и цилиндрами вставки. В результате выполнения уменьшающихся от трещины высот рабочих цилиндров и глубин отверстийфигурного паза в детали на вышеуказанную величину экономится до 29% материала вставки, до 13-15% экономится трудоемкость ро разделке паза, значительно облегчается операция запрессовки и время на ее осуществление (до 12 % от времени прототипа). Выполненные конические скосы позволяют также уменьшить требования к точности выполнения отверстий паза и точности еыдерживания вышеприведенного соотношения по смещению осей (1), Как показали лабораторные испытания (их результаты отражены на диаграмме фиг.4 влияния числа пар рабочих цилиндров на уменьшение ширины трещины) с увеличением числа пар цилиндров эффективность действия вставки возрастает. Наприг ер, фигурные вставки из материала сталей марок Ст.З и Ст.20, имеющие одну пару цилиндров, при установке в паз стягивают трещину на 0,lS-0,25 мм, вставки с двумя парами цилиндров - на 0,35-0,48 мм, с тремя парами цилиндров - на 0,65-0,78 мм.

Применение трех пар цилиндров позволяет уменьшить Значение усилия, развиваемого каждь1м цилиндром вставки и,, следовательно, снижение степени деформации их поверхности и предотвращение сколов на площади контакта в отверстиях паза, что приводит к снижению эффекта стягивания, надежного смыкания берегов трещины.

Как показали лабораторные испытания (их результаты отражены на диаграмме фиг.5 влияния глубины погружения вставки в паз на уменьшение ширины трещины) Нри погружении первой пары цилиндров фигурной вставки в паз интенсивность процесса стягивания трещины замедляется уже на глубине S интервале 7-9 мм, второй пары цилиндров - на глубине в интервале 5-7 мм третьей пары - при погружении в интервале 3-5 мм.

Как показали лабораторные испытания, для обеспечения полного ,и надежного стягивания трещины по вСей глубине проникновения трещины в тело детали высота вставок должна составлять 0,8-0,9 от глубины поражения трещиной детали. Например,

для трещины глубиной Н 18 мм, высота

первой пары цилиндров вставки должна лежать в интервале 14-16 мм.

Как видно из экспериментальных кривых диаграммы фиг.5, при полном и надежном стягиванми трещины достаточно глубину последующего отверстия брать на уровне 1/3 от наибольшей глубины ближайшего к трещине отверстия с учетом высоты скоса hi, ha. Из.

Как показали лабораторные испытания, высота конических скосов первой пары рабочих цилиндров должна лежать в пределах 0,4-0,6 от высоты цилиндров первой пары Н.

Пример реализации способа чугунных деталей с трещинами.

В блоке цилиндров двигателя СМД трещина распространена на глубину в интервале 16-18 мм, шириной (5 0,7-0,75 мм.

Для ее стягивания была изготовлена фигурная вставка из шести рабочих цилиндров диамером 6 мм с перемычками между ними толщиной 2,4 мм, межосевым расстоянием

между цилиндрами вставки 9 мм, высотами пар цилиндров Н 15 мм, 2/3 И 10 мм, 1/3 Н 5 мм, с углом конических скосов а 5-7°, с высотами hi 6MM, h2 3 мм, h3 1,5 мм.

Под фигурную вставку выполняется фигурный паз, расположенный поперек трещины, из шести отверстий диаметром 6,2 мм со смещением осей отверстий относительно осей цилиндров:

(2п-1),,3;А11 0,15мм;

А 12 0,45 мм; А з 0,75 мм, ширина просечек пробойником между отверстиями составила 2,5 мм. На поверхность вставки для более надежного

зацепления в пазу была нанесена шероховатость в виде углублений и гребней со средней высотой несвмшеО,1 мм. На поверхность вставки для повышения герметичности была нанесена тонким слоем клеевая

композиция типа Спрут и при помощи пневмомолотка вставка запрессована в фигурный паз.

Двигатель с отремонтированной корпусной деталью - блоком цилиндров - был установлен на испытательный стенд, где гтрошел предварительную обкатку и 200-часовые испытания под нагрузкой. Как и прототип, прошедший подобные испытания в

идентичных условиях, двигатель показал надежную работу без отказов, течей, дальнейшего развития трещины. Установленные экспериментальные данные и последующие натурные испытания доказывают применимость данного способа ремонта и его практическую значимость в деле, применения ресурсосберегающих технологий по сокращению использу(емых материалов, повышения производительности труда при характеристиках по эксплуатации как у прототипа.

Ф о р м у л а и 3 о б р ете н и я

Способ ремонта чугунных деталей с трещинами по авт.св. № 1303352, отличающийся тем, что, с целью экономии материала и снижения трудоемкости ремонта путем оптимизации геометрических размеров паза, глубину каждого последующего отверстия уменьшают в направлении от трещины на 1/3 от наибольшей глубины ближайшего к трещине отверстия, а фигурную вставку берут с рабочими элементами, соответствующими геометрическим параметрам паза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта чугунных деталей с трещинами | 1981 |

|

SU1303352A1 |

| Фигурная вставка для запрессовки при ремонте трещин в деталях | 1989 |

|

SU1660922A1 |

| Способ ремонта корпусных деталей с трещинами | 1991 |

|

SU1784431A1 |

| Способ ремонта литых деталей с трещинами | 1990 |

|

SU1766641A1 |

| Способ ремонта изделий с трещинами | 1990 |

|

SU1756091A1 |

| Способ ремонта литых деталей с трещинами с помощью фигурных вставок | 1981 |

|

SU1060387A1 |

| Вставка фигурная для запрессовки при ремонте трещин в деталях | 1977 |

|

SU725861A1 |

| Фигурная вставка для запрессовки при ремонте трещин в деталях | 1988 |

|

SU1540998A2 |

| Способ ремонта деталей с трещинами | 1987 |

|

SU1430221A1 |

| Фигурная вставка для ремонта деталей с трещинами | 1981 |

|

SU1009688A1 |

Изо'бретение относится к ремонтному производству и может быть использовано при ремонте чугунных деталей с трещинами в различных отраслях машиностроения. Целцю изобретения является экономия материала и снижение трудоемкости ремонта. Способ ремонта заключается в том. что в детали по обе стороны 'от трещины и по одной прямой, перпендикулярной к трещине, выполняют отверстия. Удаляют между ними перемычки и запрессовывают в образовавшийся паз фигурную' вставку в виде соединенных перемычками цилиндров. Глубину каждого последующего отвертия паза уменьшают в направлении от трещины на 0.3 глубины и диаметра предыдущего отверстия, а фигурную вставку берут с рабочими элементами, соответствующими геометрическим параметрам отверстий. Заходные торцы каждой Пары цилиндров вставки со стороны перемычки выполнены с коническими скосами, обращенными друг к другу. 5 ил.(Лс

Фиг1

АН nQpQ

чриг.г

АЯАА

Фиг. 5

| Способ ремонта чугунных деталей с трещинами | 1981 |

|

SU1303352A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1992-01-30—Публикация

1989-07-11—Подача